我国煤层地质条件复杂多变,煤层气开发利用基础研究薄弱,松软破碎煤岩体钻探、压裂等技术装备水平较低,单一地面井煤层气开采方式不能适应复杂地质条件,井壁失稳、煤层损害、完井效果差、护孔筛管下放难等难题一直困扰着煤层气的高效勘探开发[1-3]。因此,煤层气开采将长期以井下抽采与地面井抽采上下联合的开采方式并存。对于强度较低的松软煤层,受地应力、瓦斯压力、构造应力等因素影响,钻孔变形量大、孔壁破碎严重[4],钻孔排渣空间收缩,钻屑运移阻力增大,钻屑易发生堆积、堵塞并致使钻孔施工被迫终止[5-6]。针对松软煤层钻进难题,科研及工程技术人员做了大量的研究工作,例如空气螺杆马达软煤定向成孔技术[7-8]、空气泡沫钻进技术[9]、高速螺旋钻进工艺[10]、涡流松透排渣钻进技术[11]、双动力排渣钻进技术[12-13]、中风压钻进技术[14]、泡沫混凝土喷浆护壁钻进技术[15]、悬浮液排渣钻进工艺[16]等,对于提高软煤层钻进深度、钻进效率都有一定的效果。

保护排渣空间、预防钻孔堵塞是解决松软煤层钻进难题的关键技术问题[17]。实践表明,保压钻进、固壁液等护壁技术应用于近水平瓦斯抽采钻孔,实施难度大,护孔效果差;现有的套管钻机配套设备庞大,且套管钻具孔内钻进阻力大,钻进工艺复杂,限制了其应用效果。着力突破限制护孔钻进工艺应用效果的关键技术问题,研究与常规液压钻机配套的护孔钻具是解决松软煤层钻进难题的有效途径。

笔者提出“护孔卸压”钻进新观点,通过建立护孔钻进阻力力学模型,分析常规套管钻具应用于软煤层钻进过程中存在的缺陷,探讨“护孔卸压”钻进工艺理念实现卸压、降阻的力学机制,对于克服常规套管钻具技术缺陷、开启护孔钻具在软煤层钻进中的应用前景具有重要的理论及工程应用价值。

1 套管钻具钻进摩阻力学模型

1.1 套管钻具旋转阻力矩分析

1.1.1 套管钻具旋转阻力矩求解

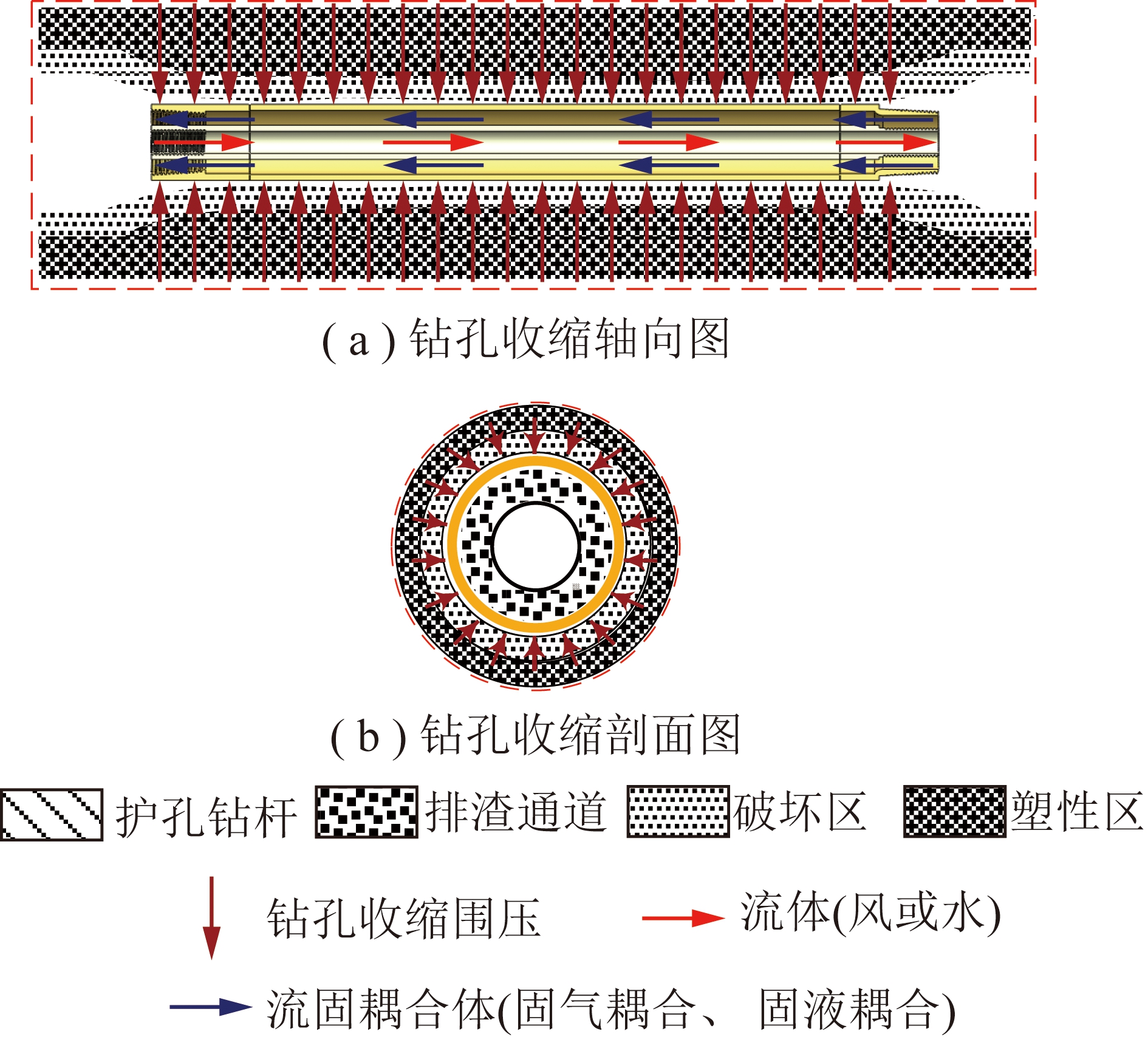

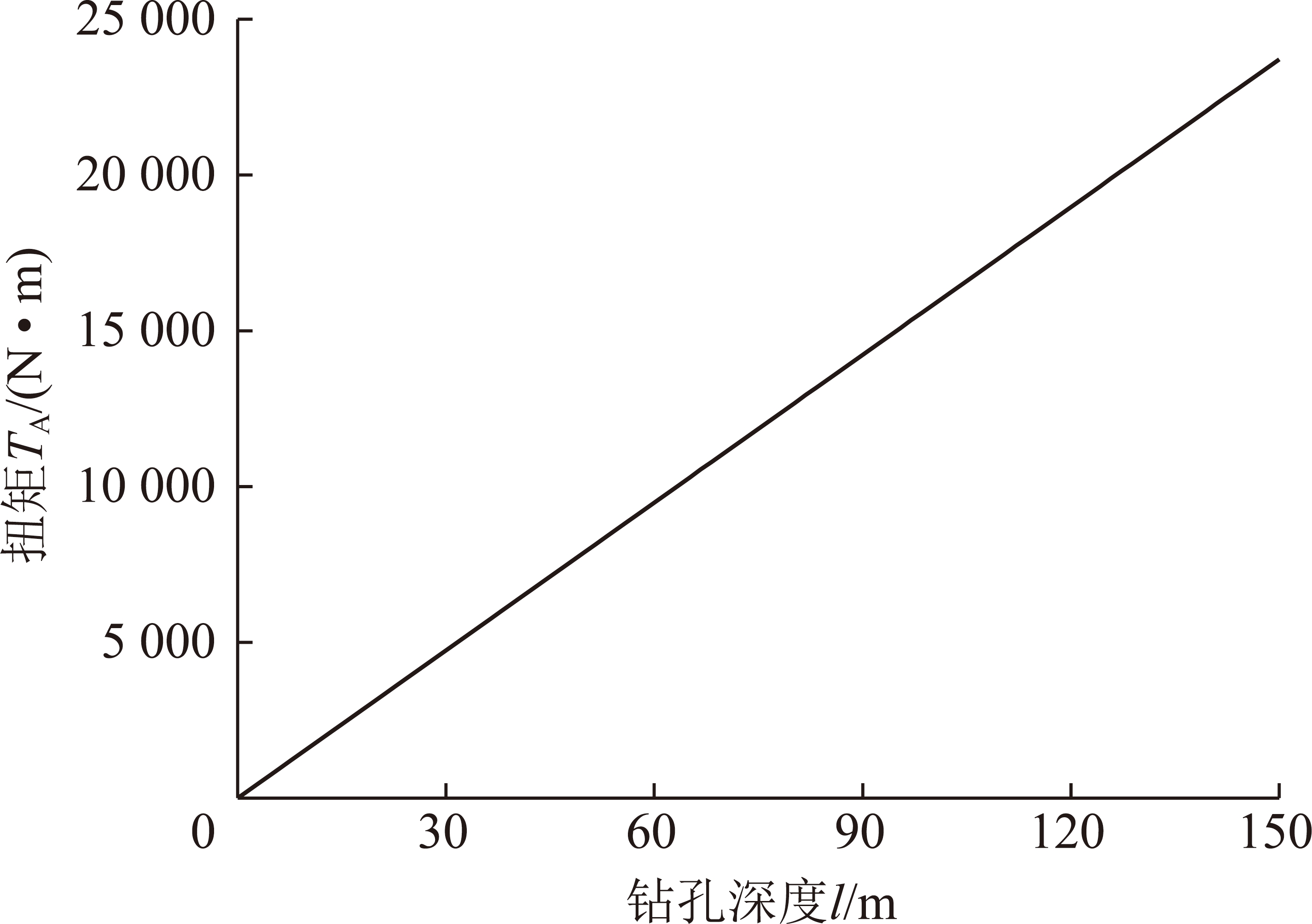

钻孔收缩示意图如图1所示,软煤钻进过程中,钻孔流变效应显现,钻孔变形量大[18],套管钻具外管直径较大,在钻孔收缩较为严重区域,套管钻具外管与孔壁之间形成一定大小的相互作用力。

图1 钻孔收缩示意

Fig.1 Borehole shrinkage

基于套管钻具结构,考虑软弱地层变形收缩,假设钻孔孔壁与套管钻具完全接触、钻杆与钻孔中心线同轴,建立套管钻具旋转阻力矩力学模型,如图2所示。

图2 套管钻具旋转阻力矩力学模型

Fig.2 Mechanical model of rotation drag torque for casing-pipe drilling tool

结合图2,钻杆旋转阻力着重考虑以下2方面:

(1)套管钻具自重引起的旋转阻力。套管钻具在自重作用下,在钻孔内以触底状态为主,设钻杆与钻孔底部接触均匀,且钻孔未发生弯曲,则套管钻具自重引起的旋转阻力为

dmf1=Mglf1cos θ

(1)

式中,M为单位长度套管钻具质量,kg/m;l为钻孔深度,m;g为重力加速度,m/s2;f1为套管钻具与钻孔表面的摩擦因数;θ为钻孔倾角,(°)。

当钻杆有旋转趋势时,沿钻杆外表面切向形成阻止钻杆旋转的摩擦阻力dmf1,相对于钻杆中心轴线,形成的旋转阻力扭矩TN求解方程为

![]()

(2)

式中,D为套管钻具直径,m。

(2)钻孔孔壁围压引起的旋转阻力。设同一钻孔截面上套管钻具周围受均匀压力为pi,孔内钻杆长度为l时,钻杆有旋转趋势时,沿钻杆外表面切向形成阻止钻杆旋转的摩擦阻力,钻杆表面形成的摩擦阻力F计算[19]:

dF=f1piπDdl

(3)

因钻孔围压pi作用,套管钻具形成的旋转阻力矩TC为

dTC=D/2dF

(4)

将式(3)代入式(4)可得

![]()

(5)

积分可得钻孔围压引起的旋转阻力矩为

![]()

(6)

基于式(2),(6)套管钻具在钻孔内存形成的旋转阻力矩TA求解方程为

![]()

(7)

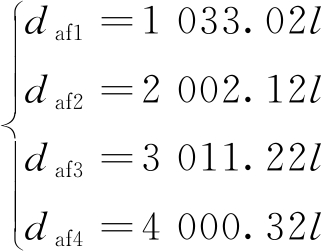

1.1.2 套管钻具旋转阻力矩定性分析

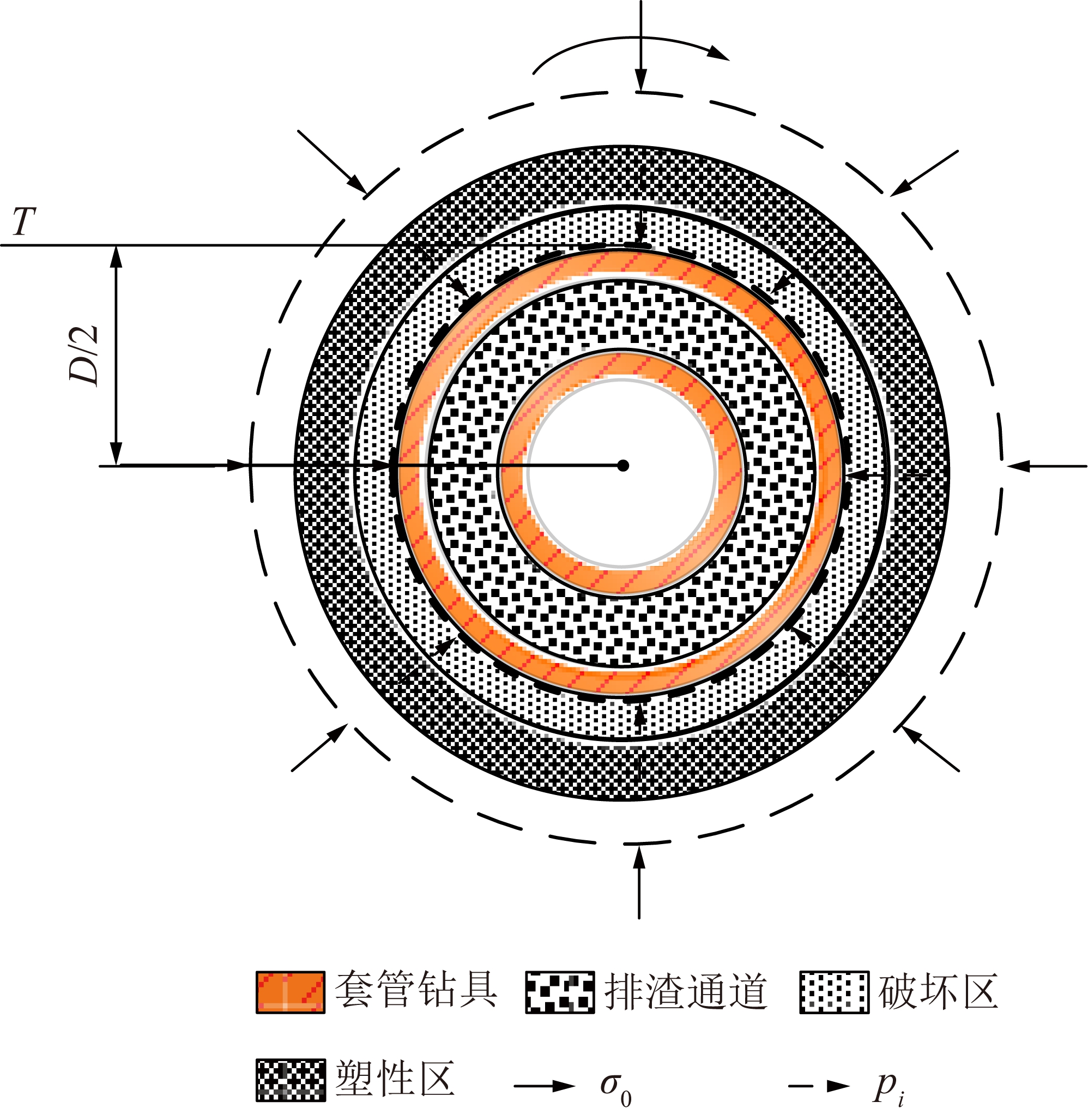

(1)钻孔深度对TA的影响规律。设套管钻具外径D=0.105 m,套管钻具与钻孔表面的摩擦因数f1=0.3,钻孔围压pi=30 kPa,钻孔倾角θ=5°,套管钻具质量M=15 kg/m,将上述参数代入式(7)可得

TA=158.09l

(8)

式(8)拟合套管钻具旋转阻力矩TA与钻孔深度l之间的关系如图3所示。

图3 套管钻具旋转阻力矩TA与钻孔长度l关系曲线

Fig.3 Curves of rotation drag torque TA and borehole length l

基于图3,应用常规套管钻具钻进时,伴随钻孔深度的增长,钻机需要克服钻杆旋转阻力形成的扭矩越大,例如,当应用ZDY6000钻机时,当TA达到钻机的最大扭矩6 000 N·m时,根据式(8),可求得钻孔深度仅能达到38 m,假设应用更大功率的ZDY10000钻机,钻孔深度仅能提高到63.3 m。可见,应用常规套管钻具钻进,在上述条件下,即使应用更大功率的钻机,钻孔深度提高非常有限,因此,盲目提高钻机动力并非是解决常规套管钻杆应用效果的有效手段。

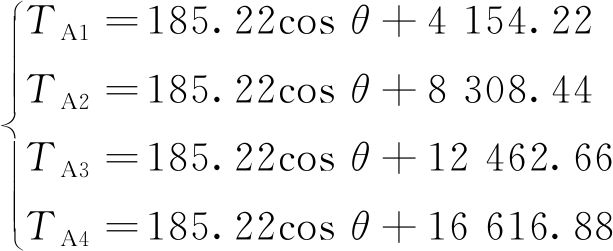

(2)钻孔孔壁围压pi对TA的影响规律。在上述基本参数条件下,设钻孔设计深度为80 m,钻孔孔壁围压pi分别为p1=10 kPa,p2=20 kPa,p3=30 kPa,p4=40 kPa,代入式(7)可得

(9)

式(9)拟合不同钻孔围压pi条件下TA与钻孔倾角θ之间的关系如图4所示。

图4 旋转阻力扭矩TA与钻孔倾角θ关系曲线

Fig.4 Curves of rotation drag torque and borehole angle θ

基于图4,进行如下分析:① 相同钻孔围压pi条件下,伴随钻孔倾角绝对值的增大,相应钻杆旋转阻力扭矩TA略有减小。对于绝大多数本煤层抽采钻孔,一般钻孔倾角θ为-π/4~π/4,钻孔倾角θ的变化对钻杆旋转阻力扭矩TA的影响并不明显。② 伴随钻孔围压pi的增大,相同钻孔倾角条件下,相应套管钻具旋转阻力扭矩TA呈增大趋势。因此,对于软煤层钻进,煤体强度越低,钻孔收缩越为严重,钻孔孔壁与套管钻具之间的围压pi越大,钻杆旋转阻力扭矩TA将会更大,钻孔将更为困难。③ 该施工条件下,当施工水平孔时(钻孔倾角θ=0°),套管钻具旋转阻力扭矩TA达到极值,如图4所示,对于不同钻孔围压pi条件下,相应套管钻具旋转阻力扭矩TA分别为4 339,8 494,12 648,16 802 N·m。当p1=10 kPa,p2=20 kPa时,应用ZDY10000钻机时,钻孔深度基本能够达到设计深度;当p1=30 kPa,p2=40 kPa时,相应最小套管钻具旋转阻力扭矩TA已达到12 462 N·m,目前,对于井下常规液压坑道钻机,钻机最大扭矩很少有超过12 000 N·m,因此,该条件下,现有的钻机将不能满足钻孔设计深度的要求。

1.2 套管钻具轴向钻进阻力分析

1.2.1 套管钻具轴向阻力求解

应用套管钻具在软煤层中钻进,受钻孔孔壁围压pi作用,钻杆在推进、退钻时,钻杆表面将形成阻止钻杆移动的阻力,笔者称之为“轴向钻进阻力daf”。参考王永龙等[17]关于瓦斯抽采钻孔堵塞段“退钻阻力”的分析,结合图1,套管钻具沿轴向钻进阻力daf的求解方法如下:

(1)参考式(1),套管钻具重力作用与钻孔底部的轴向摩擦阻力

daf1=Mglf1cos θ

(10)

(2)钻孔孔壁围压pi作用在套管钻具表面形成的轴向摩擦阻力:

daf2=f1piπDl

(11)

结合式(10),(11),套管钻具轴向阻力求解方程为

daf=Mglf1cos θ+f1piπDl

(12)

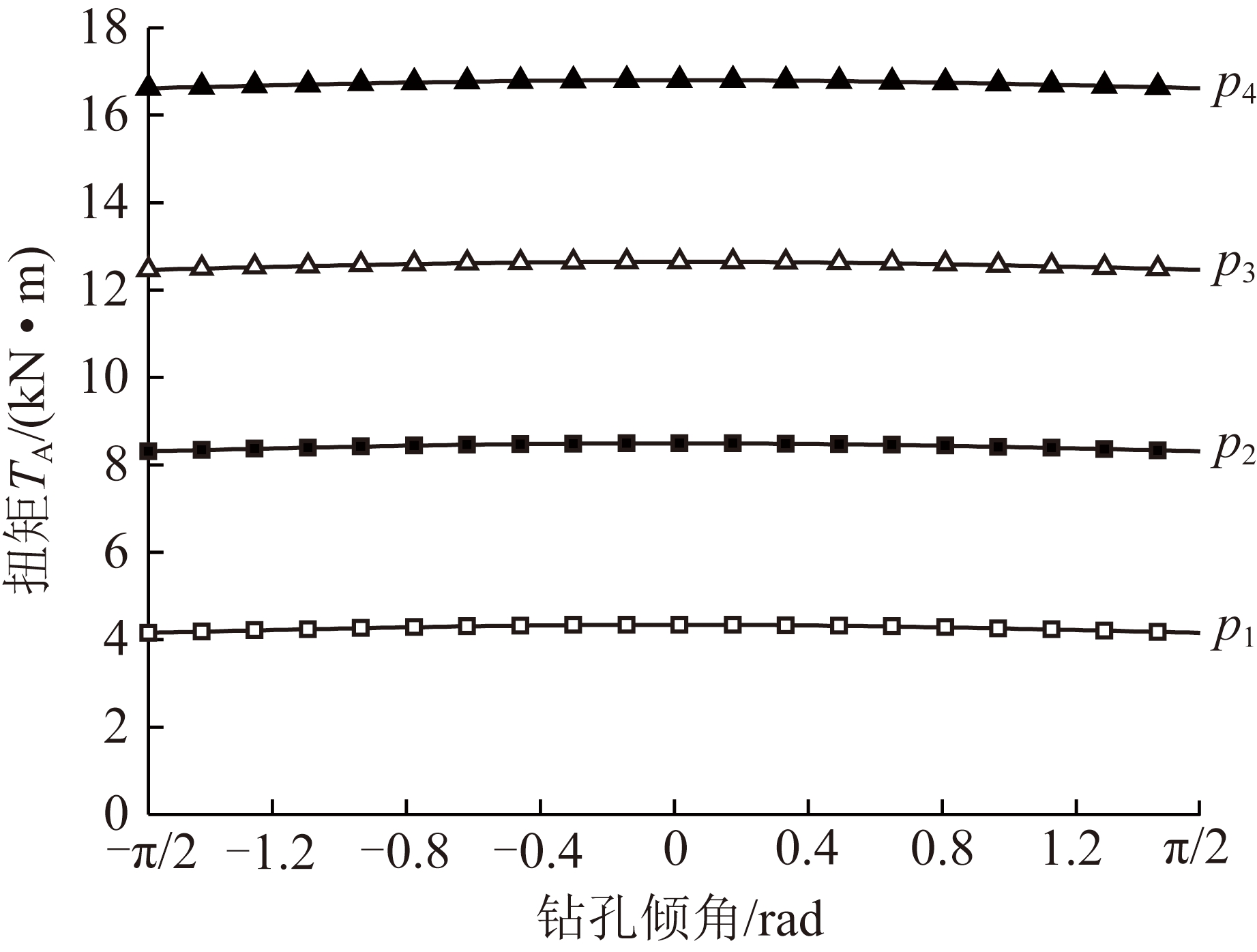

1.2.2 套管钻具轴向阻力定性分析

基本参数与套管钻具旋转阻力扭矩案例1设置相同,设钻孔孔壁围压pi分别为p1=10 kPa,p2=20 kPa,p3=30 kPa,p4=40 kPa,将上述参数代入式(12)可得

(13)

式(13)拟合套管钻具轴向阻力daf与钻孔深度l之间的关系如图5所示。

图5 轴向阻力daf与钻孔长度l关系曲线

Fig.5 Curves of axial drag daf and borehole length l

根据图5,进行如下分析:① 伴随钻孔深度l向煤体深部延伸,相应套管钻具轴向钻进阻力daf呈增大趋势。② 伴随钻孔围压pi的增大,施工相同钻孔深度,相应套管钻具轴向钻进阻力daf呈增大趋势。例如,当钻孔设计深度为80 m,当p1=10 kPa时,套管钻具轴向阻力daf为83 kN,当应用ZDY4000S钻机时,钻机最大起拔力Fc=150 kN,钻杆能够正常给进和退钻,而当围压增大到p2=20 kPa时,daf增长到162 kN,该条件下,应用该钻机已不能完成设计深度。

2 “护孔卸压”新观点及力学机制

2.1 “护孔卸压”钻进新观点

通过常规套管钻具旋转阻力和轴向钻进阻力分析,受煤层地质条件影响,常用的套管钻具应用于软煤层钻进,钻杆旋转阻力和轴向钻进阻力较高,现有的钻机不能满足要求。而增大钻机动力,会造成钻机成本的成倍增长,同时钻机外形尺寸增大,也为钻机的放置、移动带来了诸多不便。

解决护孔钻进工艺的瓶颈问题应从降低钻进阻力着手,通过大量的现场观测,提出“护孔卸压”原理钻进工艺方法,该原理的核心思想为降低护孔钻杆的推进及旋转阻力,具体说明如下:

(1)减小护孔钻杆与钻孔壁的接触面积。常规的套管钻具为全封闭结构,因此,通过在套管钻具的外管设置孔或间隙结构减小护孔钻杆与钻孔壁的接触面积,实现降低钻杆钻进阻力的目的。

(2)钻杆表面的孔隙结构具有“卸压”功能。钻杆表面的孔或间隙结构,使收缩的钻孔壁与钻杆处于不连续接触状态,钻杆表面的孔隙结构能够释放因孔壁流变作用对钻具产生的压力能。

2.2 “护孔卸压”钻进力学模型

2.2.1 护孔面积比Sk

设开有卸压孔的外套管展开后为带孔的矩形结构,如图6所示,设未开孔时,钻杆表面积为S,假设在钻杆表面开设n个孔,且开孔的面积分别为S1,S2,S3,…,Sn。

图6 钻杆表面展开模型

Fig.6 Model of drill pipe surface development

为了衡量钻杆表面开孔的总面积大小,提出护孔面积比Sk的概念,即为开孔后钻杆剩余的总面积与钻杆未开孔时总面积的比值,其数学表达式为

![]()

(14)

2.2.2 旋转阻力定性分析

(1)求解方程。假设钻杆表面增加孔或间隙结构后,钻杆单位长度质量为MSk。参考式(7),引入式(14),“护孔卸压”原理护孔钻杆旋转阻力矩TAS求解方程为

![]()

(15)

(2)定性分析。设Sk为0.4,0.6,0.8,其他参数与分析常规套管钻具旋转阻力的参数设置相同。将参数代入式(15)可得

(16)

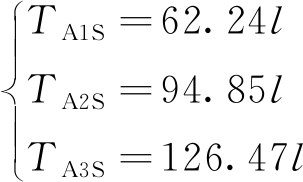

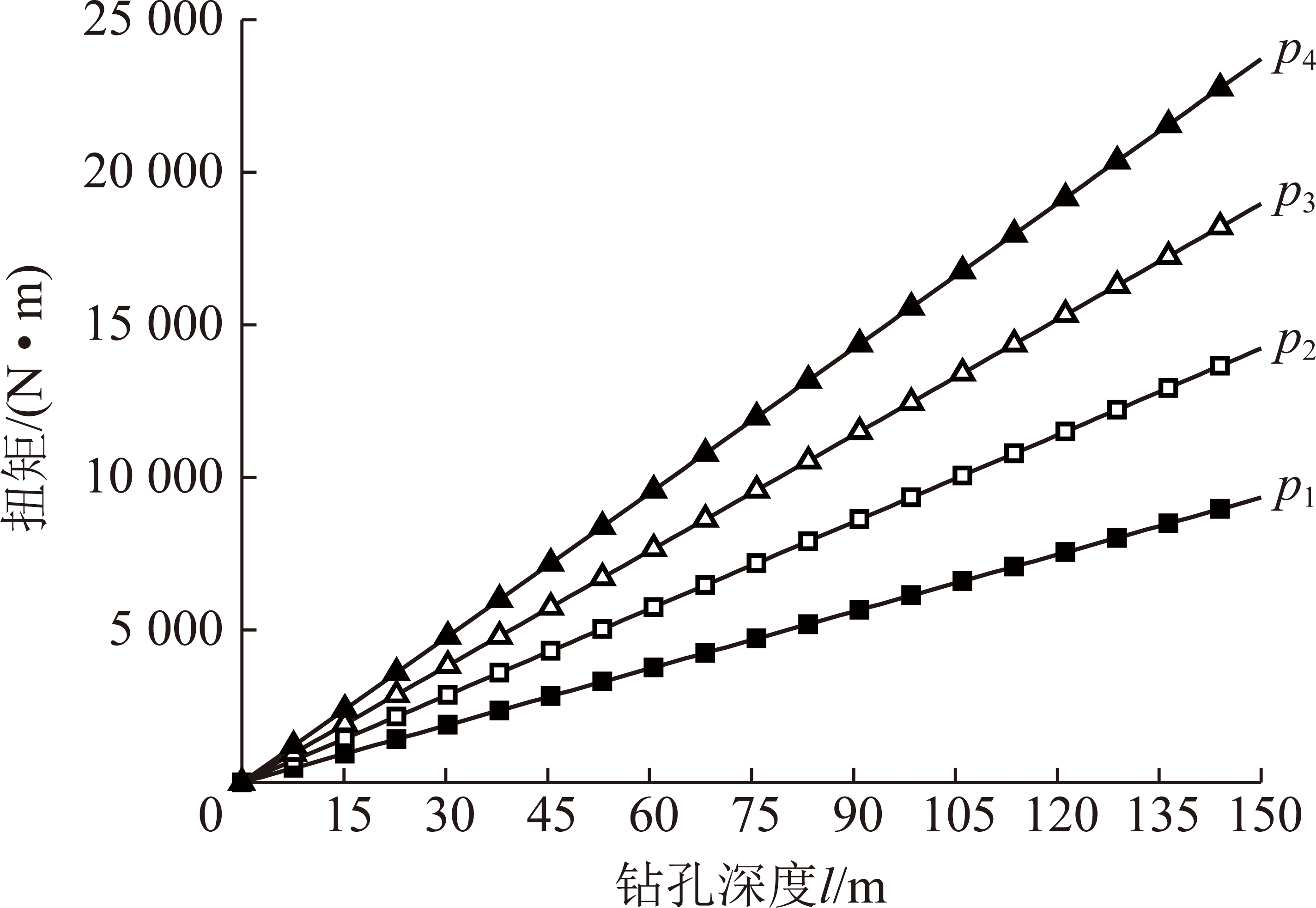

Sk=1时为常规套管钻具情况,根据式(8),(16)拟合钻杆旋转阻力矩与钻孔深度l之间的关系如图7所示。

图7 旋转阻力扭矩TAS与钻孔长度l关系曲线

Fig.7 Curves of rotation drag torque TAS and borehole length l

图8 旋转阻力扭矩TAS与护孔面积比Sk对比

Fig.8 Comparsion of rotation drag TAS torque and hole-protecting area ratio Sk

基于图7,8,进行如下分析:① 伴随护孔面积比Sk减小,相同钻孔长度l,钻杆旋转阻力矩TAS呈减小趋势,表明“护孔卸压”原理护孔钻杆的设计方法能够有效果降低钻杆旋转阻力。例如,当钻孔设计深度为80 m,如图8所示,当Sk=0.4时,旋转阻力扭矩TAS=5 059 N·m,当Sk=1时,旋转阻力扭矩TAS=12 647 N·m,因此,该条件下,“护孔卸压”原理护孔钻杆旋转阻力矩TAS降低幅度为60%。② 合理调整护孔面积比Sk能够大幅度提高钻孔施工长度。例如,当Sk=0.4时,应用ZDY6000钻机施工,其最大扭矩6 000 N·m,根据式(16),可求得钻孔深度能达到96.4 m,而该条件下应用常规套管钻具钻进钻孔深度仅能达到38 m,理论上,“护孔卸压”原理护孔钻杆钻进深度是常规套管钻具的2.54倍。

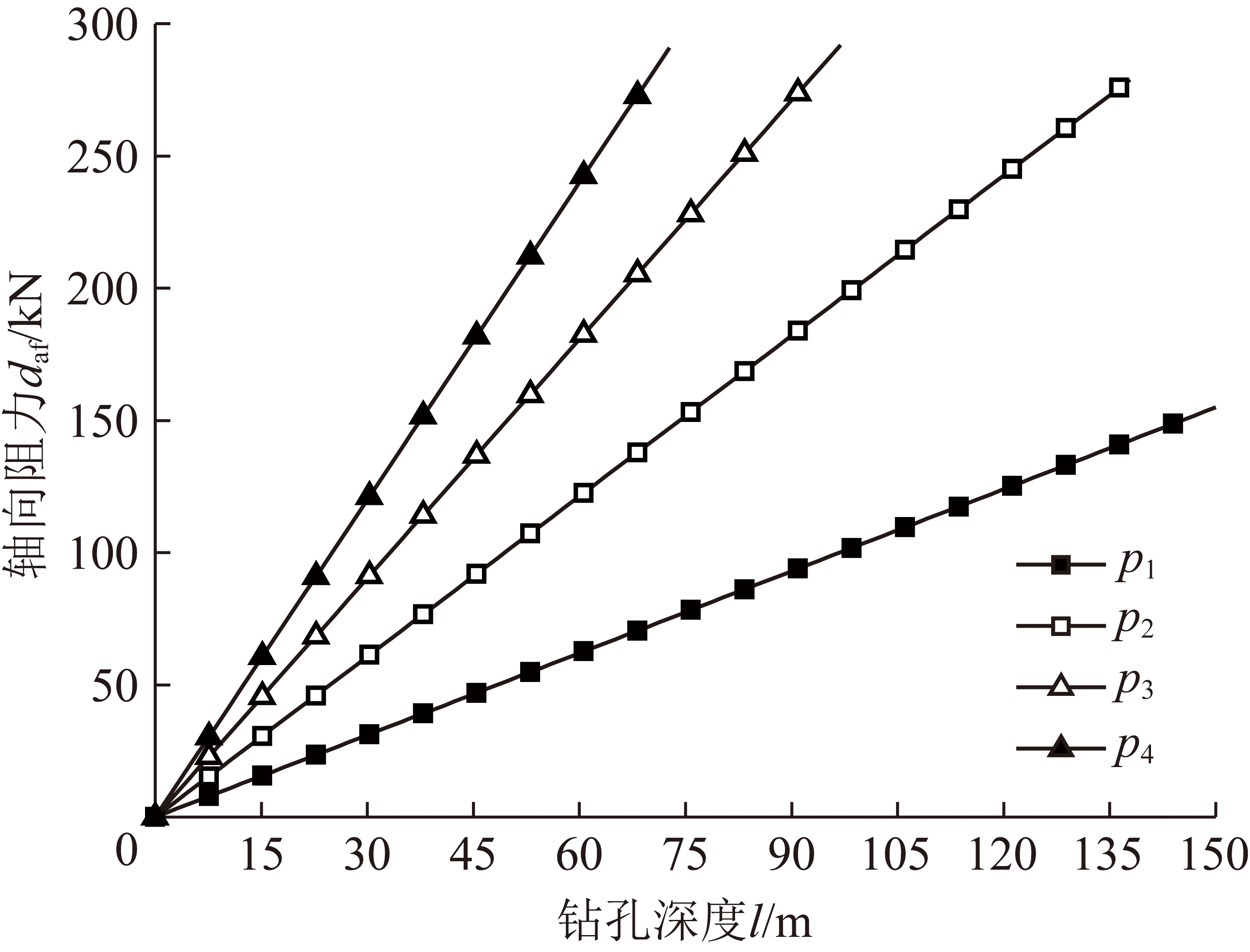

2.2.3 轴向钻进阻力定性分析

(1)求解方程。参考常规护孔钻杆旋转阻力求解方法,引入护孔面积比Sk,参考式(12),“护孔卸压”原理护孔钻杆轴向阻力dafS求解方程为

dafS=Mglf1cos θSk+f1piπDlSk

(17)

(2)定性分析。同样设Sk为0.4,0.6,0.8,钻孔孔壁围压pi为30 kPa,其它参数与分析常规套管钻具轴向阻力的参数设置相同,代入式(17)可得

(18)

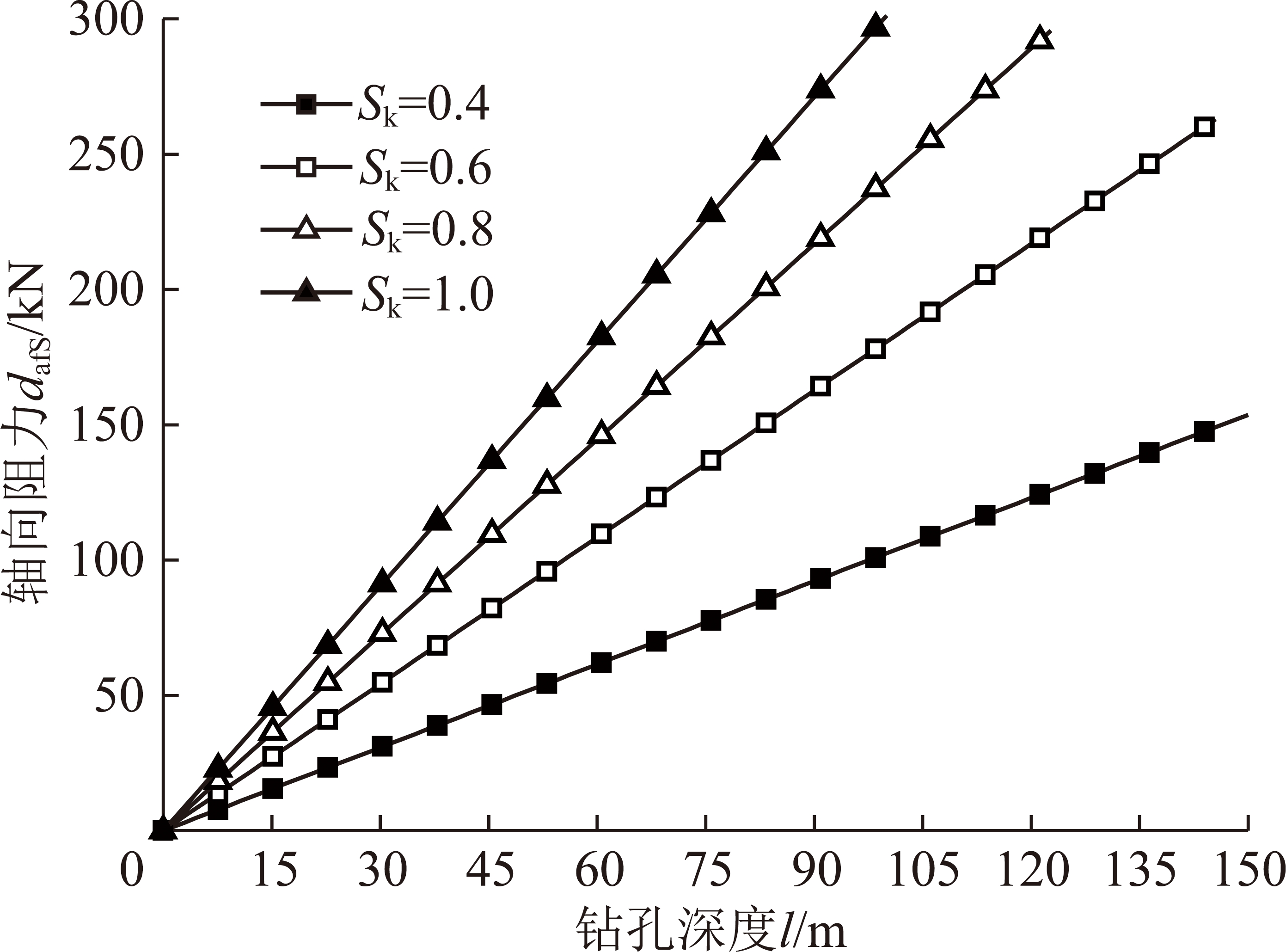

Sk=1时为常规套管钻具情况,根据式(13),(18)拟合护孔钻杆轴向阻力与钻孔深度l之间的关系如图9所示。

图9 轴向阻力dafS与钻孔长度l关系曲线

Fig.9 Curves of axial drag dafS and borehole length l

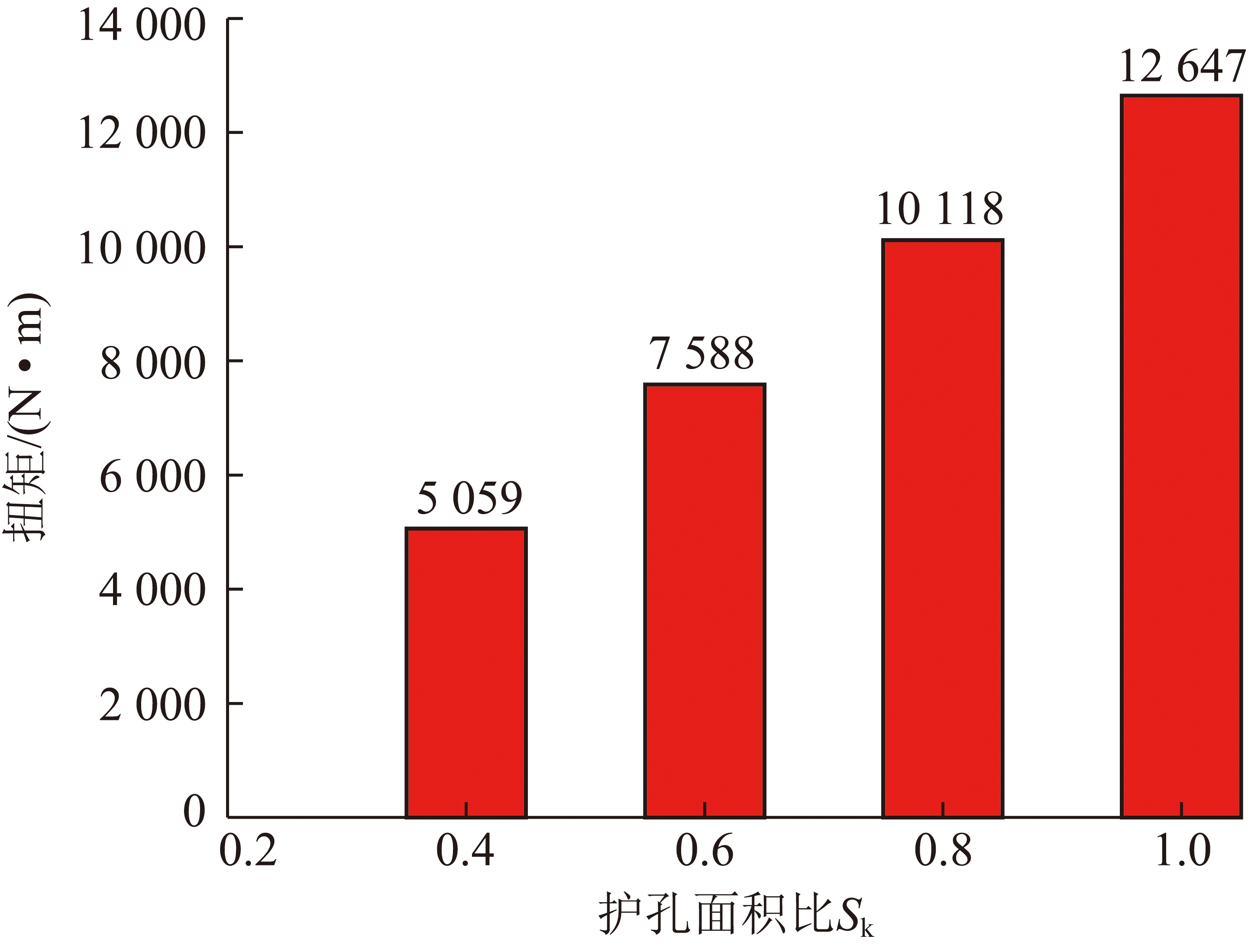

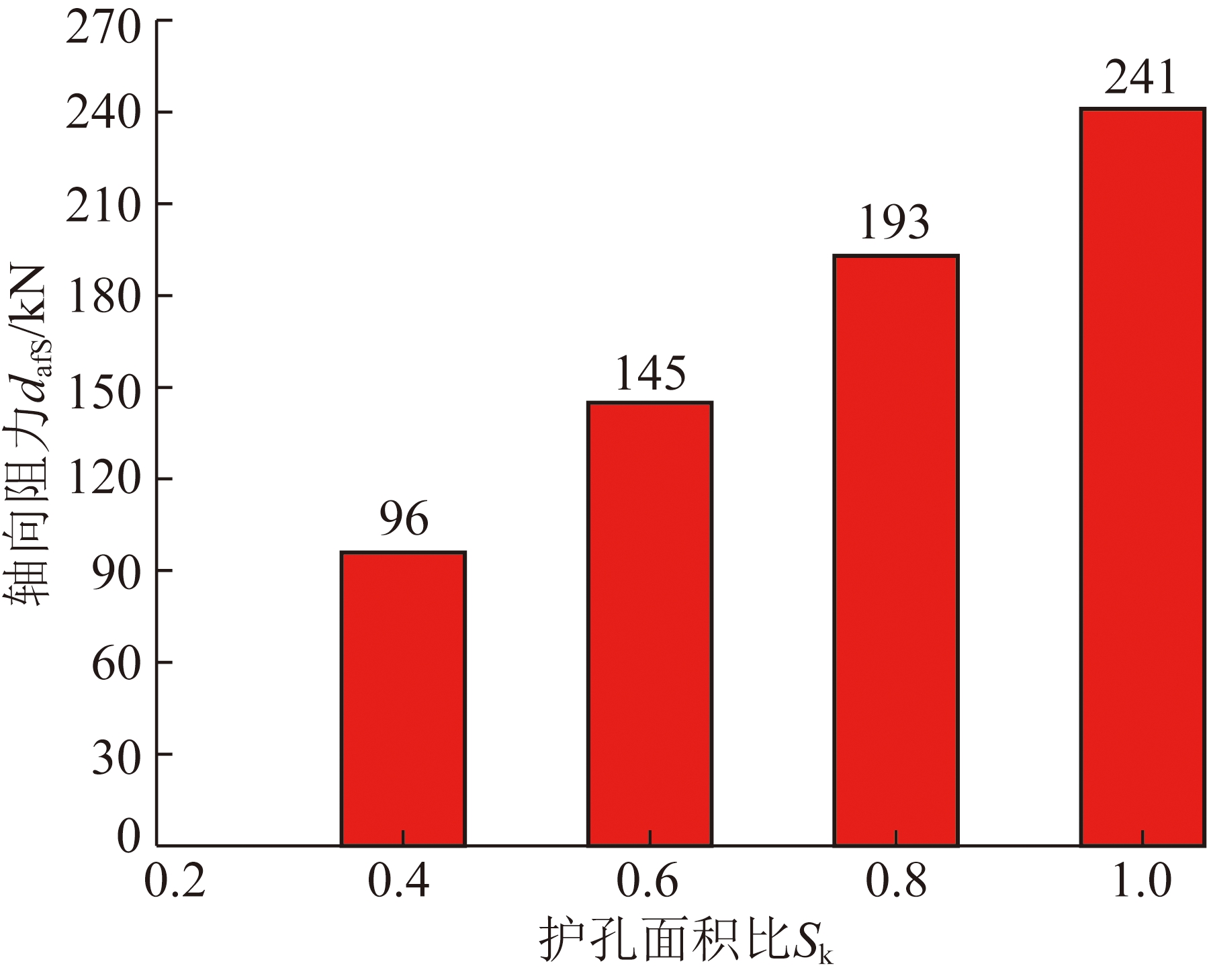

轴向阻力dafS与护孔面积比Sk对比如图10所示,伴随护孔面积比Sk减小,相同钻孔长度l,钻杆轴向钻进阻力dafS呈减小趋势,表明当钻杆表面设置孔隙结构时能够有效降低钻杆的轴向阻力。例如,当钻孔设计深度为80 m,当Sk=0.4,pi=30 kPa时,“护孔卸压”原理护孔钻杆轴向阻力dafS为96 kN,当应用ZDY4000S钻机时,钻机最大起拔力Fc=150 kN,当使用“护孔卸压”原理护孔钻杆进行施工时,尽管因钻孔收缩在钻杆周边产生的围压很大,钻杆依然能够正常给进和退钻,可保证钻孔施工能够达到设计深度;当应用常规套管具钻进时,即Sk=1,该条件下常规套管钻具轴向阻力daf达到了241 kN,ZDY4000S钻机动力严重不足,不可能完成设计深度。“护孔卸压”原理护孔钻杆轴向钻进阻力dafS降低幅度为60.2%。

图10 轴向阻力dafS与护孔面积比Sk对比

Fig.10 Comparsion of axial drag dafS and hole-protecting area ratio Sk

3 “护孔卸压”原理数值计算

3.1 计算模型及材料参数

基于弹塑性“支护-围岩”体系理论,采用有限元方法,应用软件Phase2对钻孔开挖进行数值计算。基于“护孔卸压”原理,仅考虑钻孔径向平面,假设在钻孔壁不同位置给予一定大小的内压,可以近似模拟因钻孔收缩在孔壁与钻杆体之间产生的压力,从而间接验证“护孔卸压”原理的科学性。

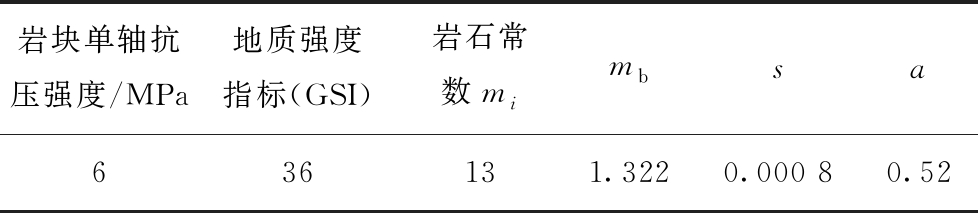

设护孔钻杆外钻杆直径为0.105 m,煤层埋深为500 m。网格划分类型为三节点的三角形网格,此次数值模拟拟针对较为松软煤层,因此,对于煤体力学参数的设定,参照姚向荣[20]、申卫兵[21]、王永龙[18]等对煤体力学参数的研究和选择,基于Hoek-Brown准则的煤体材料力学参数见表1(mb为岩石块体的Hoek-Brown常数;s,a为岩体特性常数)。

表1 材料力学参数

Table 1 Parameters of material

岩块单轴抗压强度/MPa地质强度指标(GSI)岩石常数mimbsa636131.3220.000 80.52

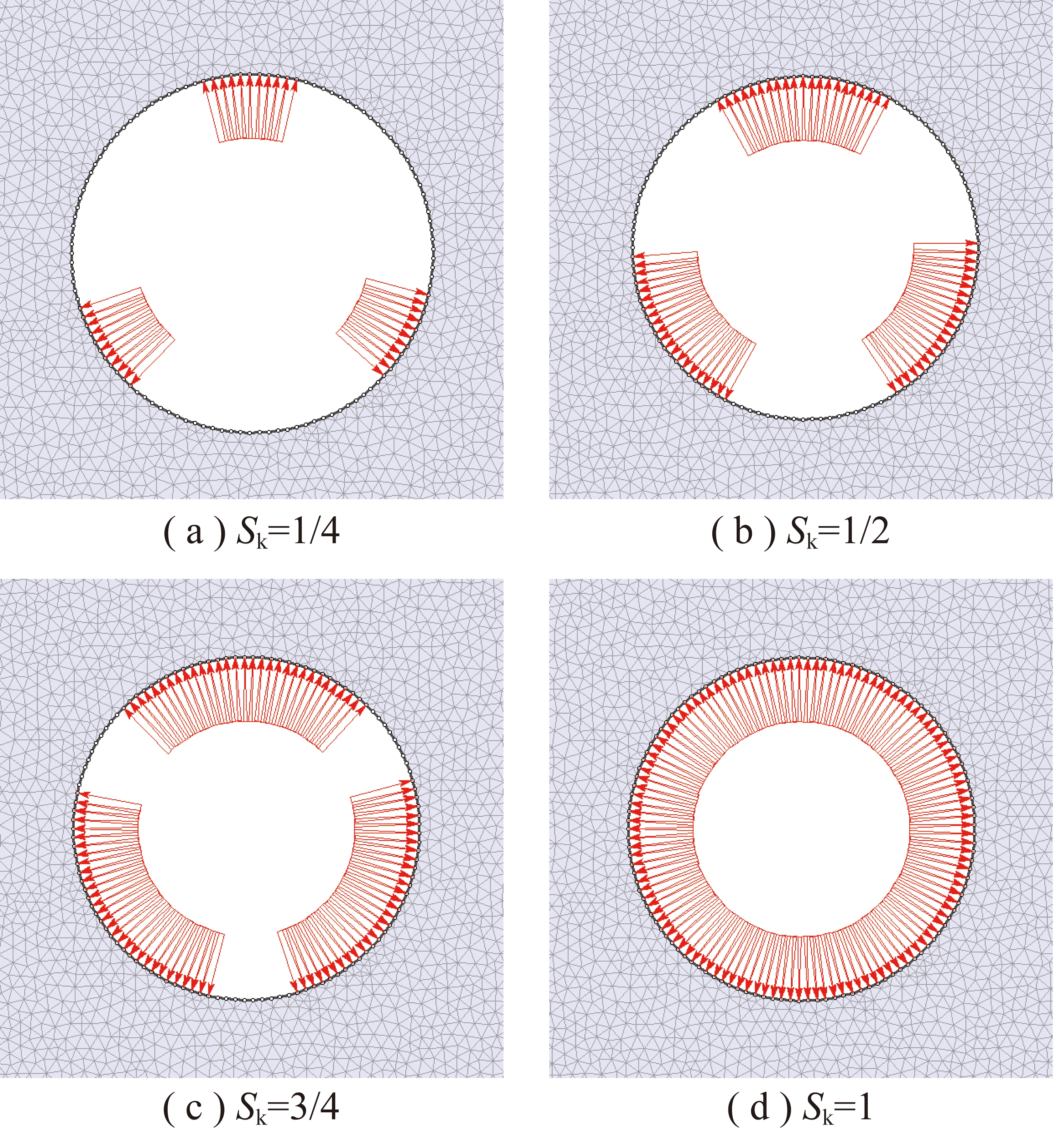

假设钻进过程中,某一时间点,钻孔孔壁与护孔钻杆接触面之间的应力为0.2 MPa,建立护孔面积比Sk分别为1/4,1/2,3/4,1的4种模型。图11为不同护孔面积比钻孔计算模型。

图11 钻孔计算模型

Fig.11 Calculation model of borehole

3.2 结果分析

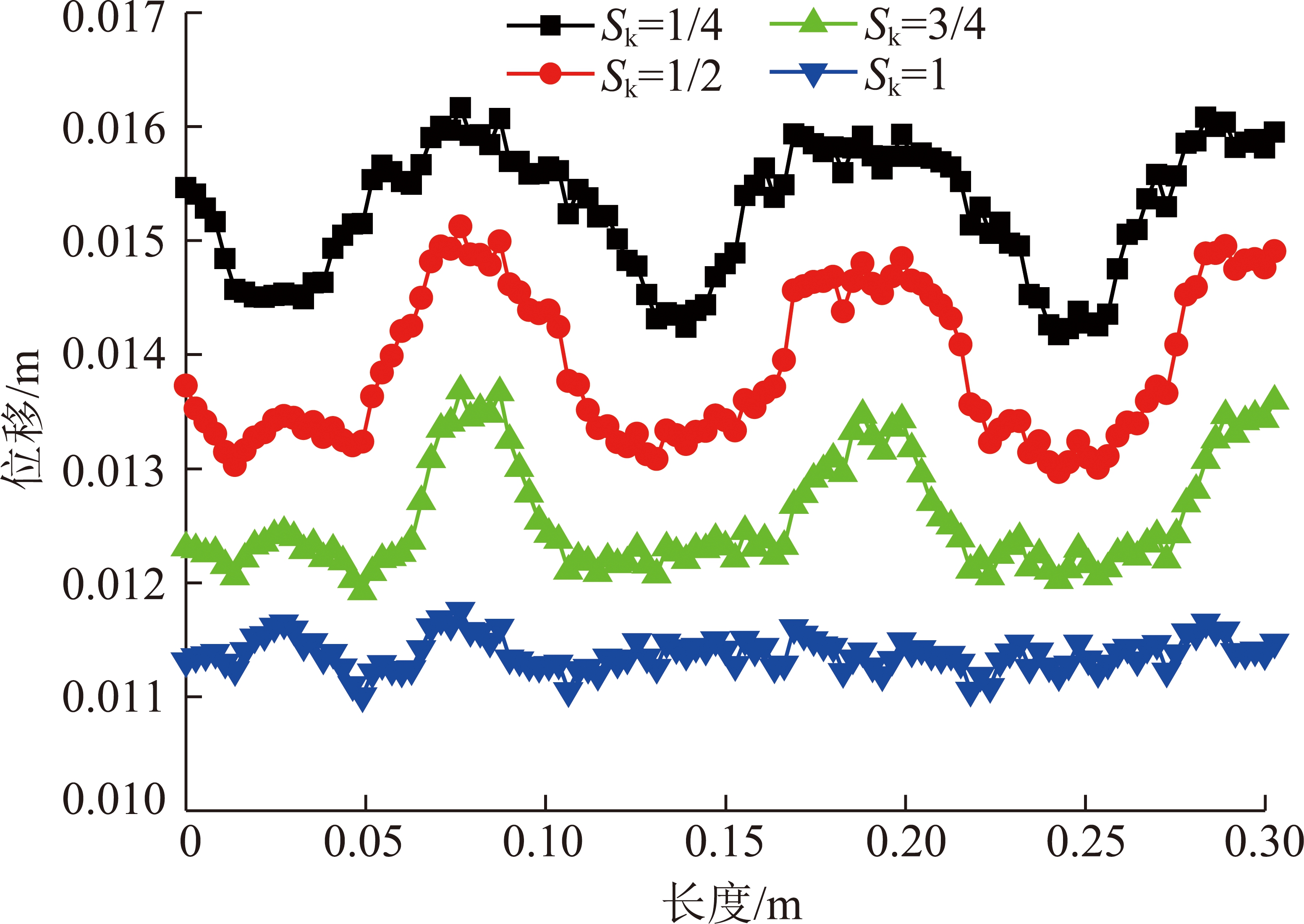

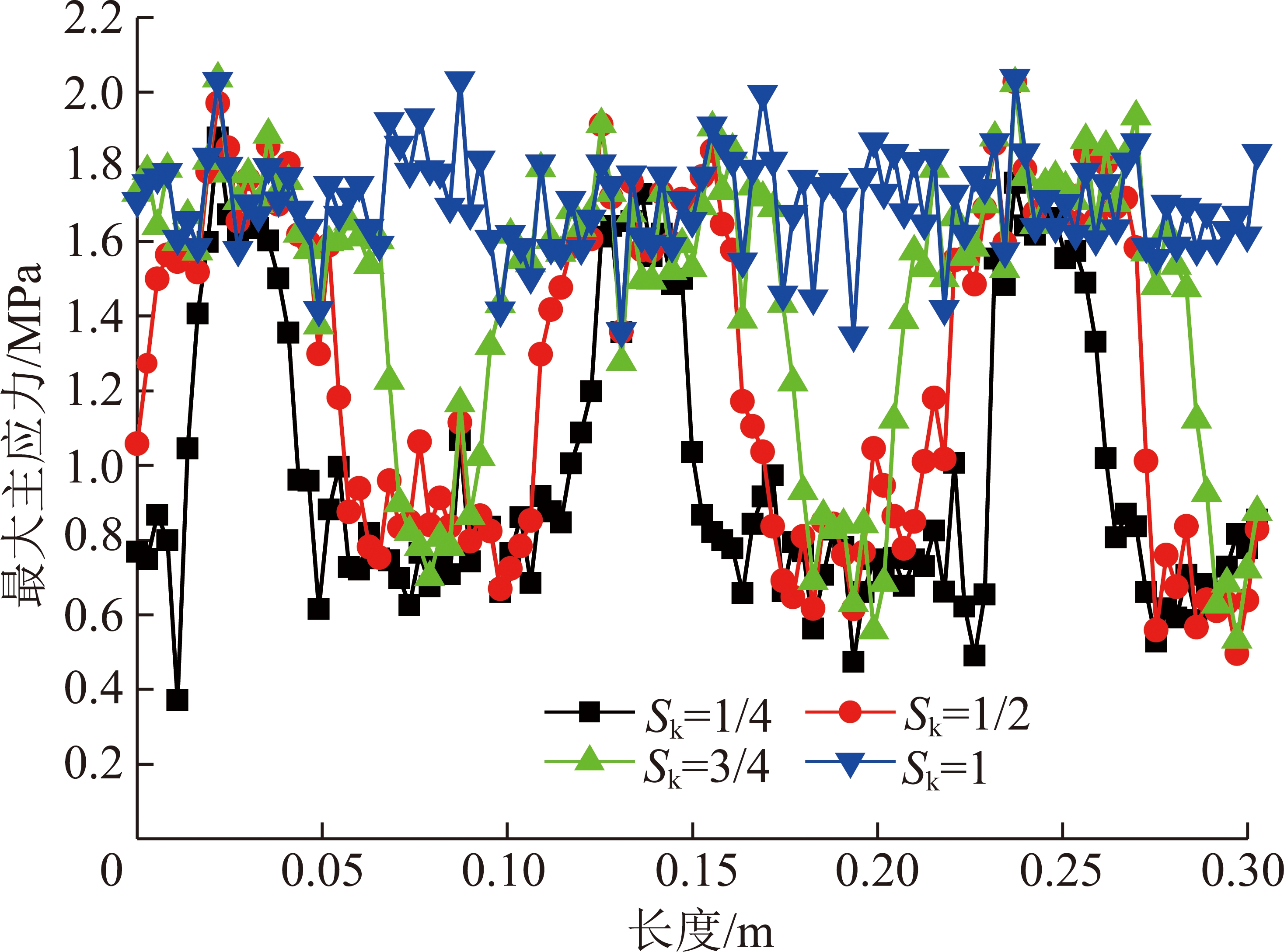

以钻孔孔壁为观测线,提取数值计算数据,图12为变形量与钻孔孔壁观测线长度关系图,图13为最大主应力与钻孔孔壁观测线长度关系图。由图12可以看出,钻孔护孔区之间的空隙形成“卸压区”,“卸压区”钻孔壁具有较大的变形量,能够有效释放煤体膨胀应力。如图13所示,钻孔护孔区短期会产生应力升高现象,受地应力、瓦斯压力等因素影响,钻孔流变效应显现,伴随煤体膨胀变形并沿“卸压区”进入钻杆排渣空间,旋转的钻杆会不断切除膨胀的煤体,能够有效降低软煤钻孔膨胀变形对钻杆产生的摩擦阻力;此外,护孔面积比Sk越小,钻孔的卸压效果越好,但会有更多的煤渣进入护孔钻具的排渣空间,造成排渣通道堵塞,因此,在进行“护孔卸压”原理钻具的结构设计时,应结合施工地点的煤岩力学参数,合理设计护孔面积比Sk。

图12 变形量与钻孔孔壁观测线长度关系

Fig.12 Observation line length-deformation relation curves

图13 最大主应力与钻孔孔壁观测线长度关系

Fig.13 Observation line length-maximum principal stress relation curves

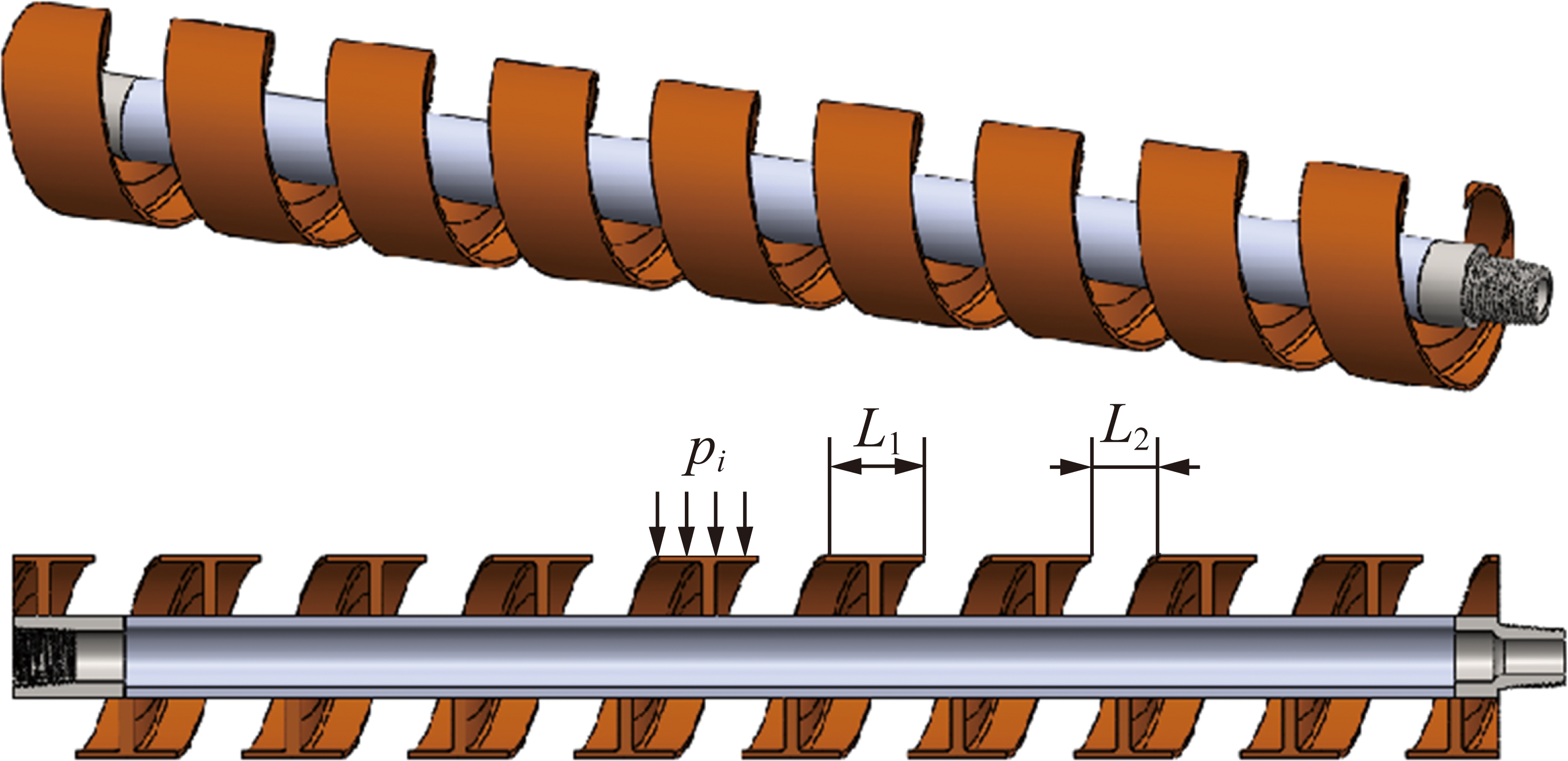

4 基于“护孔卸压”原理钻具造型

“护孔卸压”原理的提出,为护孔钻具结构创新提供了新的思路。螺旋护孔钻杆结构模型如图14所示,通过设计薄而宽的螺旋护孔叶片、窄而高的支撑螺旋叶片,将支撑螺旋叶片焊接在圆钻杆表面,将螺旋护孔叶片焊接在支撑螺旋叶片上形成螺旋护孔钻杆模型[22]。软煤层钻孔收缩对钻杆产生的围压pi作用于螺旋护孔叶片上;通过调整螺旋护孔叶片L1,L2的宽度,控制护孔面积比Sk的大小,调节螺旋护孔钻杆表面的卸压区间范围,基于式(14),该结构螺旋护孔钻杆的护孔面积比Sk=L1/(L1+L2)。新型螺旋护孔钻杆模型相比常规套管式护孔钻杆,具有以下几点优势:在钻进过程中,能够充分发挥螺旋护孔叶片与杆体之间螺旋幅的机械排渣作用,将护孔功能与钻进排渣融为一体,有利于提高排渣效率;在螺旋护孔叶片与杆体之间螺旋叶片上开设通气孔,能够发挥流体动力的排渣效果,从而进一步提升该钻杆的排渣效果;螺旋护孔叶片L2的设计,使螺旋护孔钻杆具备卸压功能,可有效降低因钻孔收缩对钻杆形成的钻进阻力。

图14 螺旋护孔钻杆结构模型

Fig.14 Spiral hole-protecting drill pipe model

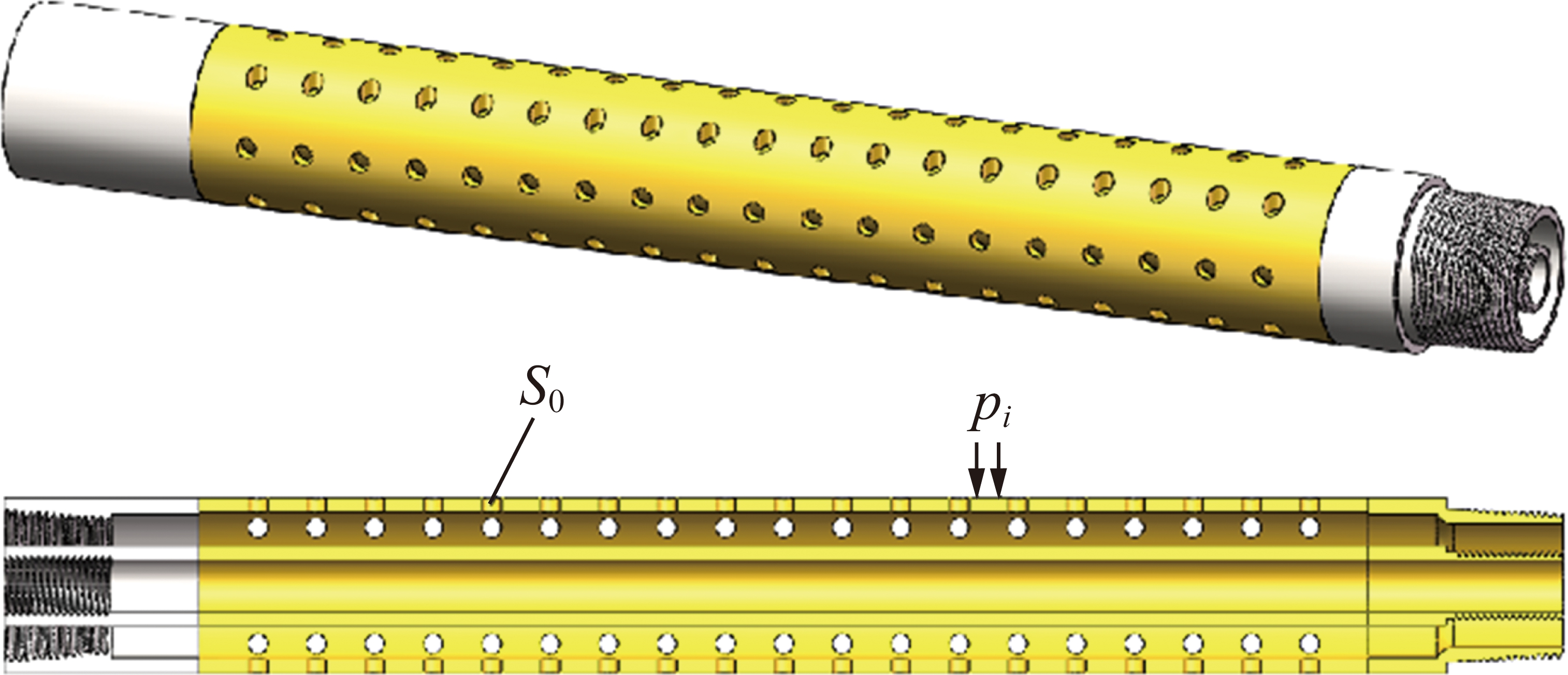

图15 多孔护孔钻杆模型

Fig.15 Porous structure hole-protecting drill pipe model

多孔护孔钻杆模型如图15所示,通过在套管钻具外钻杆体上设计孔结构,形成另一种新型的“护孔卸压”原理护孔钻具,根据其结构特征,称之为多孔结构护孔钻杆模型[23]。外钻杆体上孔结构的平均面积为S0,长度为L,可通过调节孔面积S0的大小及数量控制护孔面积比Sk的大小,根据式(14),该结构螺旋护孔钻杆的护孔面积比Sk=(πDL-nS0)/(πDL)。在易收缩、破碎的软煤岩钻进过程中,当孔外钻杆体被包裹时,钻杆表面的多孔特征,使孔壁少量煤渣沿钻杆表面小孔进入外钻杆体与内管之间的排渣通道,能够有效释放杆体与煤渣之间形成的应力,降低钻杆旋转的切向摩擦力。此外,气体动力排渣时,气流沿钻杆表面的多孔内外穿梭,使钻杆表面的钻屑颗粒与气流形成强紊流状态,钻屑颗粒处于松散运动状态中,有利于预防钻屑堆积造成的排渣通道堵塞现象,同时钻屑颗粒与气流形成强紊流状态,有利于钻杆表面散热,可辅助预防钻杆表面高温形成的钻孔瓦斯燃烧、CO中毒及钻杆烧断等钻孔事故。

5 结 论

(1)建立套管钻具钻进阻力力学模型,对常规套管钻具旋转阻力矩TA、轴向钻进阻力daf进行分析。得出了钻孔深度l、钻孔孔壁围压pi对旋转阻力矩TA的影响规律;钻孔长度l对轴向钻进阻力daf的影响规律。明晰了常规套管钻具应用于软弱煤岩层钻进困难的原因,即在较短的钻孔深度范围内,套管钻具所受的旋转阻力矩TA和轴向钻进阻力daf超过了钻机的额定扭矩及提拔力,致使钻孔施工困难。

(2)提出“护孔卸压”钻进新观点,分析了“护孔卸压”钻进工艺方法实现卸压、降阻的力学机制,为“护孔卸压”原理护孔钻杆结构设计奠定了理论基础。提出采用护孔面积比Sk衡量钻杆表面孔隙留设面积大小,并建立“护孔卸压”原理钻杆钻进阻力力学模型,对其旋转阻力矩TAS、轴向钻进阻力dafS进行分析。得出了伴随护孔面积比Sk减小,“护孔卸压”原理钻杆能够有效降低旋转阻力和轴向钻进阻力,其钻进阻力降低幅度可达50%以上。

(3)建立了不同护孔面积比的钻孔护孔数值模型,验证了钻杆表面孔隙结构形成的“卸压区”能够有效释放煤体膨胀应力,从而降低钻杆旋转的摩擦阻力,在实际应用中,结合施工地点的煤岩力学参数,合理确定护孔面积比Sk是护孔卸压钻具结构优化设计的关键。基于“护孔卸压”原理,构建了螺旋护孔钻杆模型和多孔结构护孔钻杆模型,为“护孔卸压”原理护孔钻具的设计及应用提供参考。

[1] 国务院办公厅.国务院办公厅关于进一步加快煤层气(煤矿瓦斯)抽采利用的意见[R].北京:国务院办公厅,2013.

[2] 时文,申瑞臣,屈平,等.煤层气井完井用PE筛管的地质适应性分析[J].天然气工业,2013,33(4):85-90.

SHI Wen,SHEN Ruichen,QU Ping,et al.Geological adaptability analysis of PE screen pipes for coalbed mechane CBM well completion[J].Natural Gas Industry,2013,33(4):85-90.

[3] 袁亮,秦勇,程远平,等.我国煤层气矿井中—长期抽采规模情景预测[J].煤炭学报,2013,38(4):529-534.

YUAN Liang,QIN Yong,CHENG Yuanping,et al.Scenario predication for medium-long term scale of coal mine methane drainage in China[J].Journal of China Coal Society,2013,38(4):529-534.

[4] 王振,梁运培,金洪伟.防突钻孔失稳的力学条件分析[J].采矿与安全工程学报,2008,25(4):444-448.

WANG Zhen,LIANG Yunpei,JIN Hongwei.Analysis of mechanics conditions for instability of outburst preventing borehole[J].Journal of Mining & Safety Engineering,2008,25(4):444-448.

[5] 王永龙,孙玉宁,王振锋,等.松软突出煤层钻进钻孔堵塞力学特征[J].煤炭学报,2015,40(S1):119-125.

WANG Yonglong,SUN Yuning,WANG Zhenfeng,et al.Study on the mechanical characteristic of borehole clogging drilling in soft and outburst coal seam[J].Journal of China Coal Society,2015,40(S1):119-125.

[6] 孙玉宁,王永龙,翟新献,等.松软突出煤层钻进困难的原因分析[J].煤炭学报,2012,37(1):117-121.

SUN Yuning,WANG Yonglong,ZHAI Xinxian,et al.Analysis on reasons of drilling difficulty in soft and outburst coal seam[J].Journal of China Coal Society,2012,37(1):117-121.

[7] 汪凯斌.YSDC矿用电磁波随钻测量系统及在煤矿井下空气钻进中的应用[J].煤矿安全,2019,50(7):153-156.

WANG Kaibin.YSDC mine-used electromagnetic wave measurement while drilling system and its application in air drilling for soft coal seam[J].Safety in Coal Mines,2019,50(7):153-156.

[8] 张杰,王毅,黄寒静,等.空气螺杆马达软煤定向成孔技术研究[J].煤炭科学技术,2018,46(11):114-118.

ZHANG Jie,WANG Yi,HUANG Hanjing,et al.Research on directional drilling technology of air srew motor in soft coal seam[J].Coal Science and Technology,2018,46(11):114-118.

[9] LIU Yong,LI Qian,YAO Aiguo,et al.Foam drilling tests and analysis in soft coal mines[J].Chemistry and Technology of Fuels and Oils,2017,53(2):242-247.

[10] 赵建国,杨虎伟.高转速螺旋钻进技术在松软煤层中的应用[J].煤矿安全,2017,48(8):121-124.

ZHAO Jianguo,YANG Huwei.Application of high speed auger drilling technology in soft coal seam[J].Safety in Coal Mines,2017,48(8):121-124.

[11] 王永龙,刘春,孙玉宁,等.瓦斯抽采钻孔棱状钻杆排渣原理数值模拟研究[J].安全与环境学报,2015,15(4):89-93.

WANG Yonglong,LIU Chun,SUN Yuning,et al.Numerical simulation on the prismatic drilling rod slagging principle in the gas drainage borehole[J].Journal of Safety and Environment,2015,15(4):89-93.

[12] 王永龙,孙玉宁,翟新献,等.松软突出煤层新型钻进技术研究[J].采矿与安全工程学报,2012,29(2):289-294.

WANG Yonglong,SUN Yuning,ZHAI Xinxian,et al.Study on new drilling technology in soft and outburst Seam[J].Journal of Mining & Safety Engineering,2012,29(2):289-294.

[13] 王永龙,翟新献,孙玉宁.刻槽钻杆应用于突出煤层钻进的合理参数研究[J].煤炭学报,2011,36(2):304-307.

WANG Yonglong,ZHAI Xinxian,SUN Yuning.Reasonable parameters study on grooved drill pipe used in drilling outburst coal seam[J].Journal of China Coal Society,2011,36(2):304-307.

[14] 殷新胜,刘建林,冀前辉.松软煤层中风压空气钻进技术与装备[J].煤矿安全,2012,43(7):63-65.

YAN Xinsheng,LIU Jianlin,JI Qianhui.Medium wind pressure air drilling technique and equipments in soft coal seam[J].Safety in Coal Mines,2012,43(7):63-65.

[15] LI Dingqi.A new technology for the drilling of long boreholes for gas drainage in a soft coal seam[J].Journal of Petroleum Science and Engineering,2016,137:107-112.

[16] 伍清,牛宜辉.特殊地质条件下深钻孔排渣技术及应用[J].中国安全生产科学技术,2016,12(5):146-150.

WU Qing,NIU Yihui.Technique of slag discharge in deep borehole under special geological conditions and its application[J].Journal of Safety Science and Technology,2016,12(5):146-150.

[17] 王永龙,宋维宾,孙玉宁,等.瓦斯抽采钻孔堵塞段力学模型及其应用[J].重庆大学学报,2014,37(9):119-127.

WANG Yonglong,SONG Weibin,SUN Yuning,et al.Clogging mechanical model and its application in gas extraction borehole[J].Journal of Chongqing University,2014,37(9):119-127.

[18] 王永龙,孙玉宁,翟新献,等.基于GSI原理瓦斯抽采钻孔收缩比评估方法及其应用[J].中国安全生产科学技术,2015,11(2):105-111.

WANG Yonglong,SUN Yuning,ZHAI Xinxian,et al.The evaluation method and application of gas drainage borehole shrinkage ratio based on GSI principle[J].Journal of Safety Science and Technology,2015,11(2):105-111.

[19] 赵大军.JSL-30型卵砾石地层地震勘探孔钻机、钻具及钻进参数检测系统的的研究[D].长春:吉林大学,2005.

ZHAO Dajun.Research on JSL-30 drill RIG and tool of seismic exploration in gravel strata and the test system of drilling parameters[D].Changchun:Jilin University,2005.

[20] 姚向荣,程功林,石必明.深部围岩遇弱结构瓦斯抽采钻孔失稳分析与成孔方法[J].煤炭学报,2010,35(12):2073-2081.

YAO Xiangrong,CHENG Gonglin,SHI Biming.Analysis on gas extraction drilling instability and control method of pore-forming in deep surrounding-rock with weak structure[J].Journal of China Coal Society,2010,35(12):2073-2081.

[21] 申卫兵,张保平.不同煤阶煤岩力学参数测试[J].岩石力学与工程学报,2000,19(S1):860-862.

SHEN Weibing,ZHANG Baoping.Testing study on mechanical parameters of coal[J].Chinese Journal of Rock Mechanics and Engineering,2000,19(S1):860-862.

[22] 王永龙,孙玉宁,王振锋,等.用于松软煤层钻进封闭式螺旋护孔钻具及其使用方法[P].中国专利:ZL201410567089.X,2014-10-23.

[23] 王永龙,孙玉宁,宋维宾.用于软煤岩钻进双通道多孔紊流卸压钻具及其施工方法[P].中国专利:ZL201310568692.5,2013-11-15.