随着煤炭开采深度的不断下延,伴随而来的是复杂地质环境、高地应力和强采动影响,在煤炭采掘活动影响下极易引发冲击地压、瓦斯爆炸等重大工程灾害,对人民群众生命安全和国家财产安全带来极大威胁[1-3]。作为我国煤矿高效开采的支撑技术之一[4-5],锚杆支护技术明显改善巷道围岩强度、围岩结构及围岩应力,最大限度地保持围岩的完整性,对巷道长期稳定性控制起到关键作用。

锚杆支护已经历了百年历史[6],从早期英国的金属锚杆到美国的木锚杆再到德国的树脂锚杆,锚杆材料不断改进和提高,支护形式向多样化发展。近年来煤炭开采强度的不断提高,开采深度正以10~25 m/a的速度向下延伸[7],地质条件变得日益严峻,锚杆支护形式向联合强化支护的方向重点发展,主要有锚杆索联合支护、锚索桁架联合支护、锚注联合支护等[8-9],由此带来支护工艺的复杂化。据统计[10-11],锚杆(索)安装耗时占总时间的50%~60%、截割煤体占20%~30%,支护耗时远高于割煤耗时,造成掘进效率低,巷道准备周期长,采掘矛盾突出,已成为制约我国煤矿安全和高效生产的普遍性问题。

为了破解安全与效率的难题,需从支护技术的源头进行突破。康红普等[12-13]提出了高预应力强力支护技术,通过大幅提高支护系统的初期支护刚度与强度来保持围岩的完整性和自身强度,最大限度保持围岩完整性并避免围岩中有害变形的出现,在强动压和高应力巷道中展开了应用与推广,同时单一化锚索支护在一定程度上提高了掘进效率。近年来张农等[14-16]以煤巷大间排距高效支护为突破口,提出了煤巷连续梁控顶理论和高效支护技术,在巷道顶板及时构建超过临界锚固长度的厚层预应力锚固岩梁,可解决巷道安全和支护效率的问题。以上学者的研究成果指出高强长锚杆、单一化、大排距支护是实现安全高效掘进的主要途径。然而受制于巷道高度的限制,刚性螺纹钢锚杆的长度不能满足跨界支护的安全要求,并且锚索的张拉式安装方法不能满足快速支护的技术要求。

笔者在已有研究成果的基础上,研发了一种新型可实现杆体弯曲且能快速安装的柔性锚杆,该锚杆的柔性杆体突破了巷道高度的限制,同时,锚杆通过螺母旋转式安装方法满足快速支护的要求。为了研究柔性锚杆在长期载荷作用下性能的可靠性和安全性,笔者研发了锚杆(索)耐久性实验系统,分析柔性锚杆在不同相似工程环境下耐久性力学特性,最后在大倾角强动压巷道、高应力大断面巷道和厚顶煤巷道等复杂条件巷道展开现场应用研究。

1 柔性锚杆结构组成及力学性能

1.1 柔性锚杆结构组成

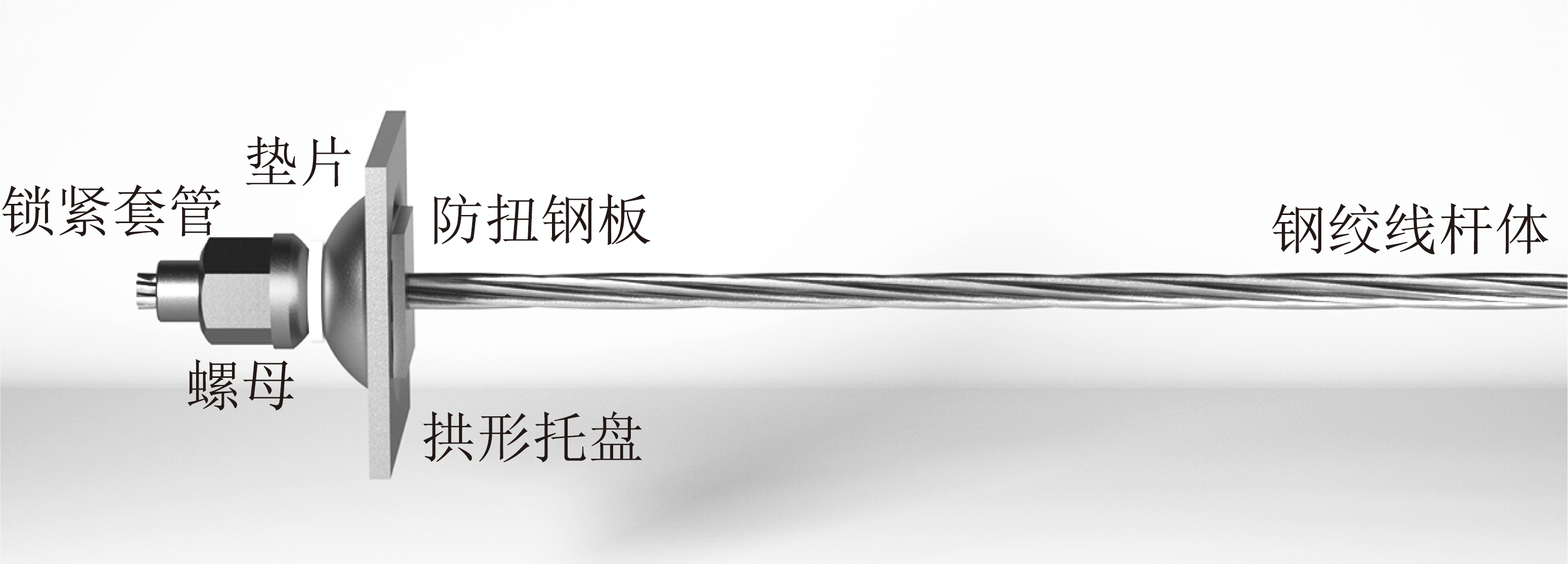

柔性锚杆是由钢绞线杆体、锁紧套管、螺母、垫片、拱形托盘、防扭钢板组成,其中,钢绞线杆体是7股或19股相互缠绕的钢丝,如图1所示。锁紧套管是通过挤压工序和滚丝工序固定在钢绞线杆体尾部,依靠锁紧套管与杆体间的摩擦力使其不发生滑脱破坏。杆体长度可根据工程现场需要进行确定,由于杆体是柔性材质,柔性锚杆突破了刚性锚杆受巷道高度限制的弊端,能够锚固到深部相对稳定的岩层。

图1 柔性锚杆结构示意

Fig.1 Structure diagram of flexible bolt

1.2 柔性锚杆力学性能

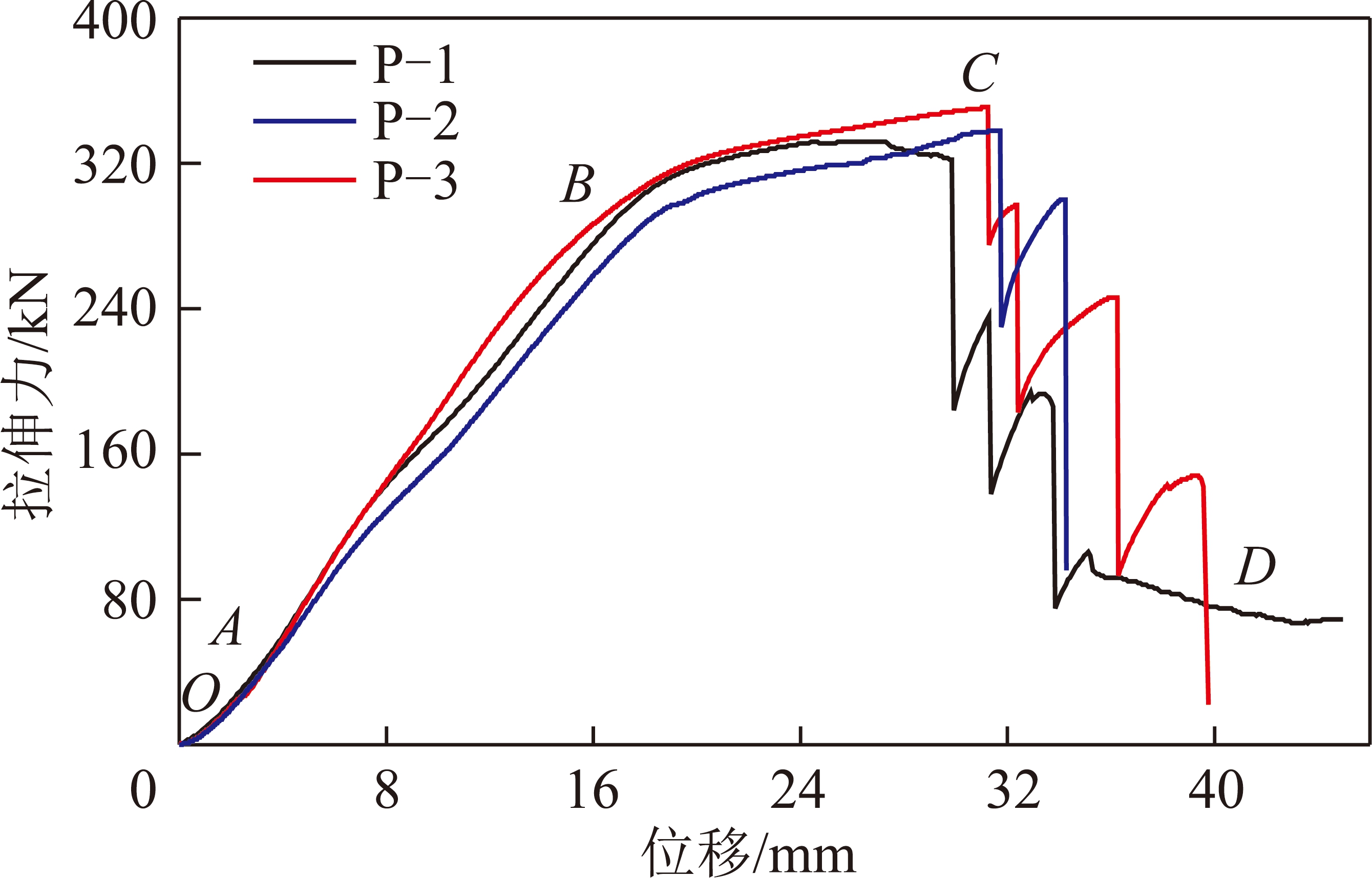

选择直径17.8 mm七股钢丝的3个柔性锚杆样品,长度均为600 mm,设定为P组,编号分别为P-1,P-2和P-3,并用中国矿业大学MTS电液伺服试验系统分别对其进行静态拉拔实验测试其力学性能,静态拉伸结果如图2所示,拉伸破断形式如图3所示。

图2 柔性锚杆静态拉伸实验结果

Fig.2 Static tensile test results of flexible bolt

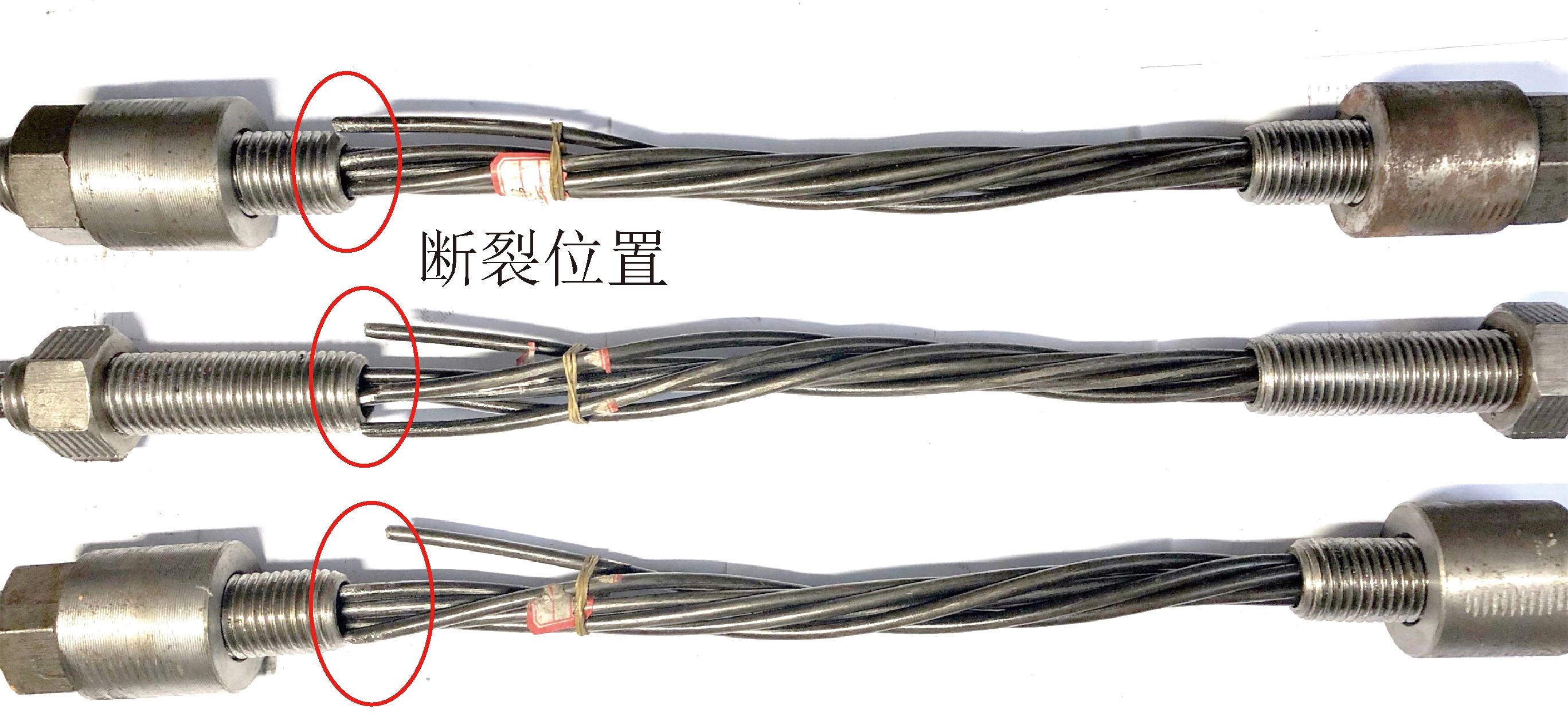

图3 柔性锚杆静态拉伸破断形式

Fig.3 Static tensile breaking form of flexible bolt

由图2柔性锚杆静态拉伸实验结果可得,拉伸力-位移曲线可分为4个阶段:① 初始承载阶段(OA段);② 似弹性阶段(AB段);③ 屈服强化阶段(BC段);④ 破断阶段(CD段)。第1阶段位移增加的速度高于拉伸力,且持续时间很短,主要由于钢绞线杆体初期张紧所致;第2阶段拉伸力与位移近似呈线性关系,直至屈服;第3阶段柔性锚杆屈服时拉伸力仍在增加,直到峰值力,但增加的速度远小于位移;第4阶段钢绞线杆体发生分次断裂,随着位移的不断增加,峰值力也阶次降低。

柔性锚杆P-1,P-2和P-3峰值力分别为332,338和351 kN,平均为340 kN,屈服力分别为293,296和289 kN,平均为293 kN。对应的拉伸强度分别为1 716,1 748和1 814 MPa,屈服强度分别为1 515,1 531和1 494 MPa,屈强比为0.82~0.88。

由图3可得,柔性锚杆杆体均是分次断裂,且破断位置均在锁紧套管与钢绞线交界处附近,说明拉伸实验后期锁紧套管对钢丝存在部分剪切力的作用。

柔性锚杆破断形式是杆体分次断裂,印证了柔性锚杆新型结构的安全性,没有出现锁紧套管被拉脱失效的现象。为了确保柔性锚杆在长期载荷作用下的可靠性和安全性,需对柔性锚杆耐久性进一步测试分析。

2 耐久性实验系统及实验方案

2.1 实验系统

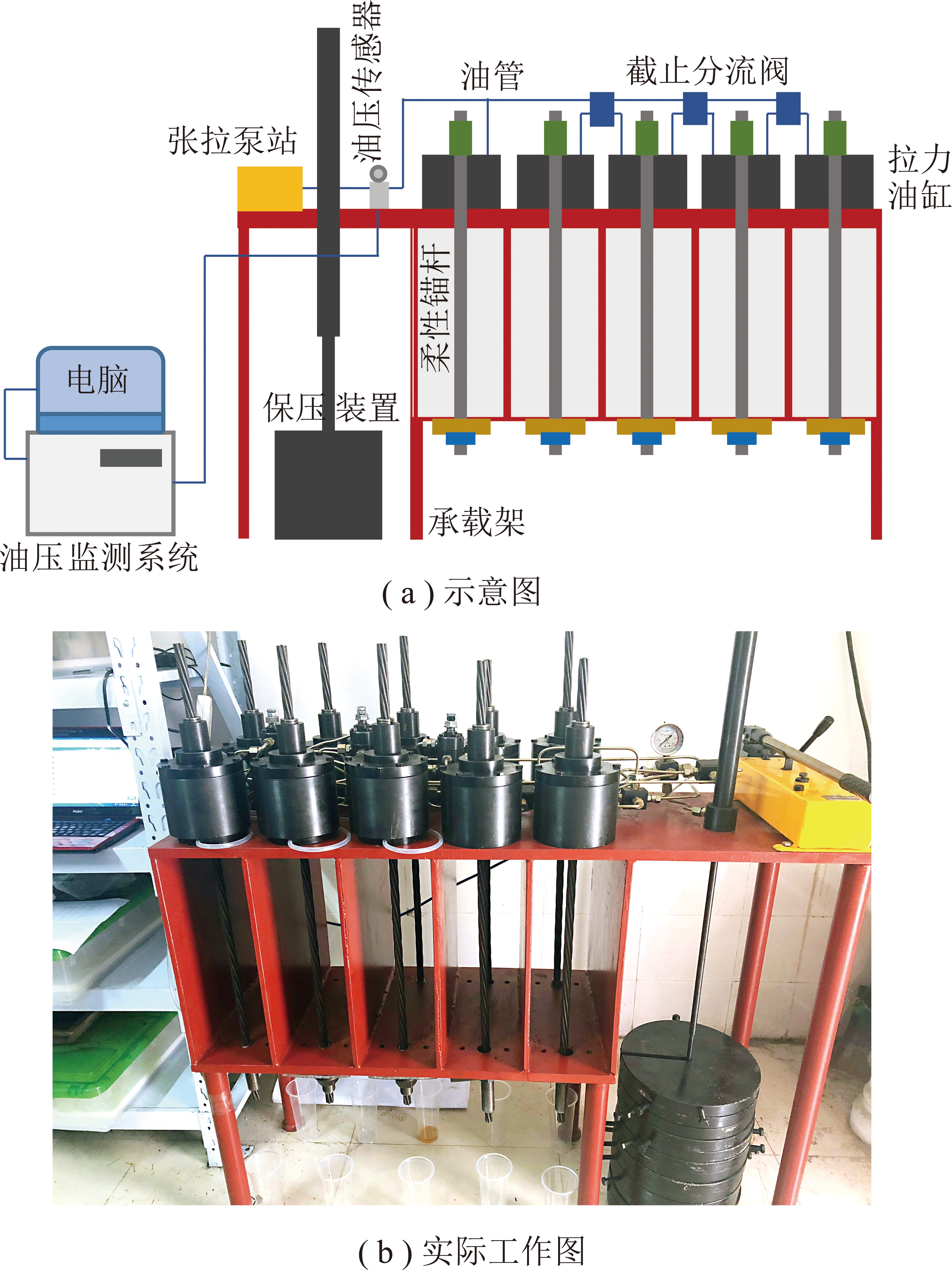

自主研发了锚杆(索)耐久性实验系统,对在长期载荷作用下的柔性锚杆进行耐久性测试,如图4所示。图4(a)为耐久性实验系统示意图,图4(b)为耐久性实验系统实际工作图。由图可得,耐久性实验系统主要是由承载架、张拉泵站、保压装置、拉力油缸、油压监测系统、油压传感器、截止分流阀和油管等组成,其中,系统有10个拉力油缸,可对10个柔性锚杆样品同时进行实验。

图4 耐久性实验系统

Fig.4 Durability test system

利用张拉泵站手动对耐久性实验系统进行加压,当油压达到设定压力时,依靠保压装置中上下钢管面积差带来压强差的因素使得承重钢板升起实现油压的保持;油管连通张拉泵站、保压装置及拉力油缸,通过油压传感器将油压信号传输到油压监测系统,进而对加载载荷进行实时监测和记录;系统中有3个截止分流阀,每个阀分别控制3个拉力油缸的卸压和升压,因此,耐久性实验系统可同时测试4种加载环境下柔性锚杆的耐久性力学特性。

2.2 实验方案

利用锚杆(索)耐久性实验系统,通过保压装置实现油压的恒定,进而获取长期载荷加持作用下柔性锚杆动态变化特征,并对这些锚杆样品进行静态拉伸实验,拟合柔性锚杆的载荷-位移曲线,分析其长期载荷作用下的力学特性。实验准备和测试工作主要分为3部分。

(1)准备φ17.8 mm柔性锚杆样品10个,锚杆长度均为800 mm,将这些锚杆样品分为4组,分别为O组、A组、B组和C组。O组只有1个样品;A~C组均有3个样品,编号为A-1,A-2,A-3,B-1,B-2,B-3,C-1,C-2,C-3。由于巷道开挖后的裸露顶板通常不太平整,且有时顶板有含水层等因素,因此,在此次实验中设置不同安装角度和不同淋水环境,重点考察这2种相似工程环境对锁紧套管与钢绞线杆体间摩擦力的影响。

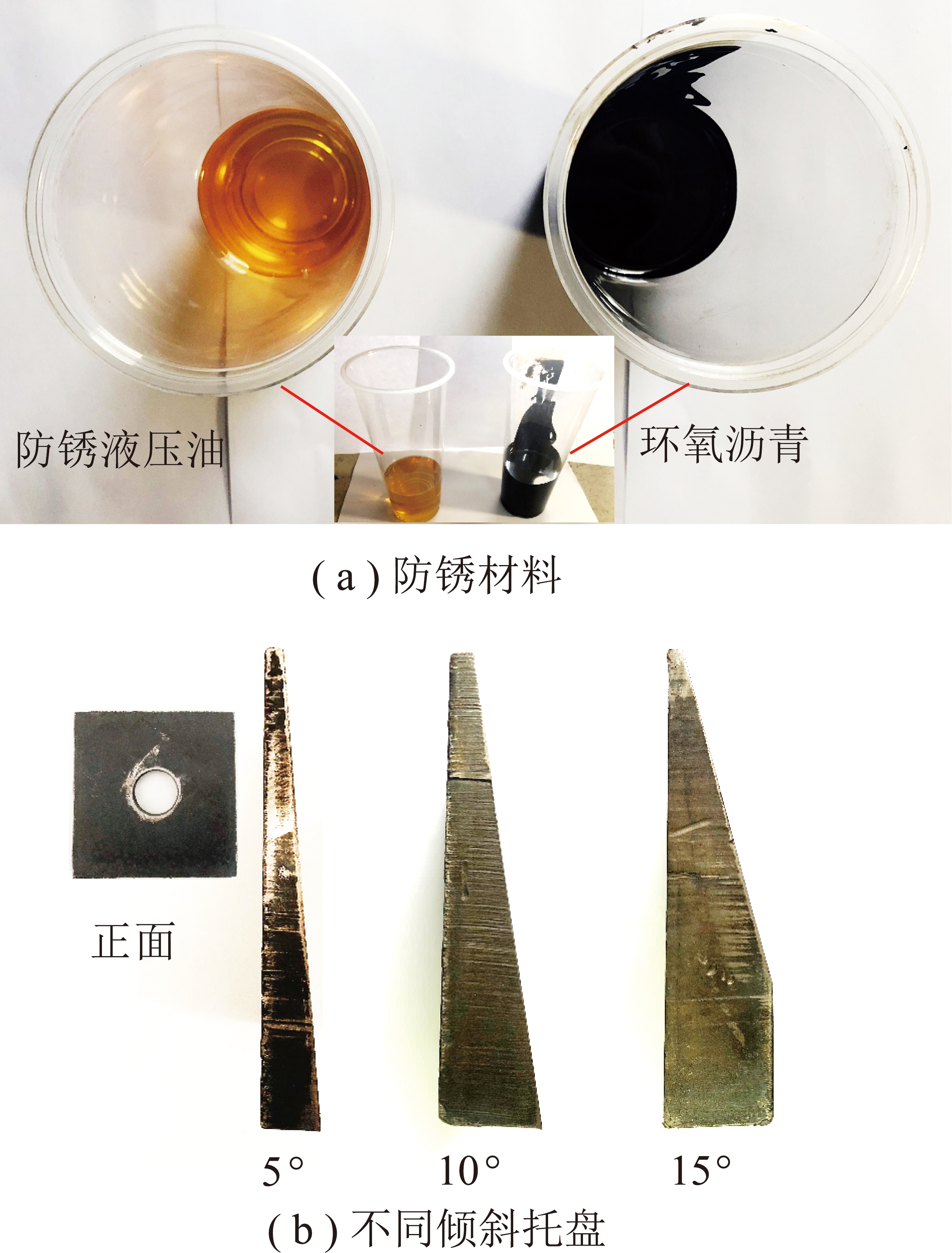

由于O组样品可单独控制,不影响A,B和C组柔性锚杆样品的实验,拟对O组样品进行长时加载,观察加载过程中锚杆的稳定性和变化特征,本文不对其进行力学分析。A~C组长期加载时间均设置为5个月,其中,A组不做任何处理,作为对照组;B组样品均被设置为淋水环境,而柔性锚杆B1表面没做任何防锈处理,锚杆B-2表面涂抹防锈液压油,锚杆B-3表面涂抹环氧沥青,防锈材料如图5(a)所示;C组锚杆样品托盘安装的角度分别5°,10°和15°,倾斜托盘如图5(b)所示。

图5 2种加载环境

Fig.5 Two loading environments

(2)将柔性锚杆长期载荷设定为屈服载荷的50%,约为150 kN,以超出工程应用时设定预紧力(100 kN)的50%。待柔性锚杆样品安装到承载架后,打开3个截止分流阀使液压油串联流通。打开油压监测系统和水流开关,并用张拉泵站对实验系统进行加压,当载荷超过150 kN后,停止加压。油压监测系统每6 h采集一组压力数据,每天采集4组数据。由于油管连接复杂,过程中有可能会有极少量液压油外泄,造成压力会有小幅波动下降,需要人工对实验系统及时加压。

(3)长期加载过程中需定期观察和记录柔性锚杆样品表面或其他特征的变化;长期加载时间达到5个月后,关闭3个截止分流阀和水流开关,取出A~C组柔性锚杆样品;采用MTS电液伺服试验机对其进行静态拉伸实验,分析长期载荷作用下不同加载环境柔性锚杆的力学特性。

3 长期载荷下柔性锚杆力学特性

3.1 载荷波动性变化特征

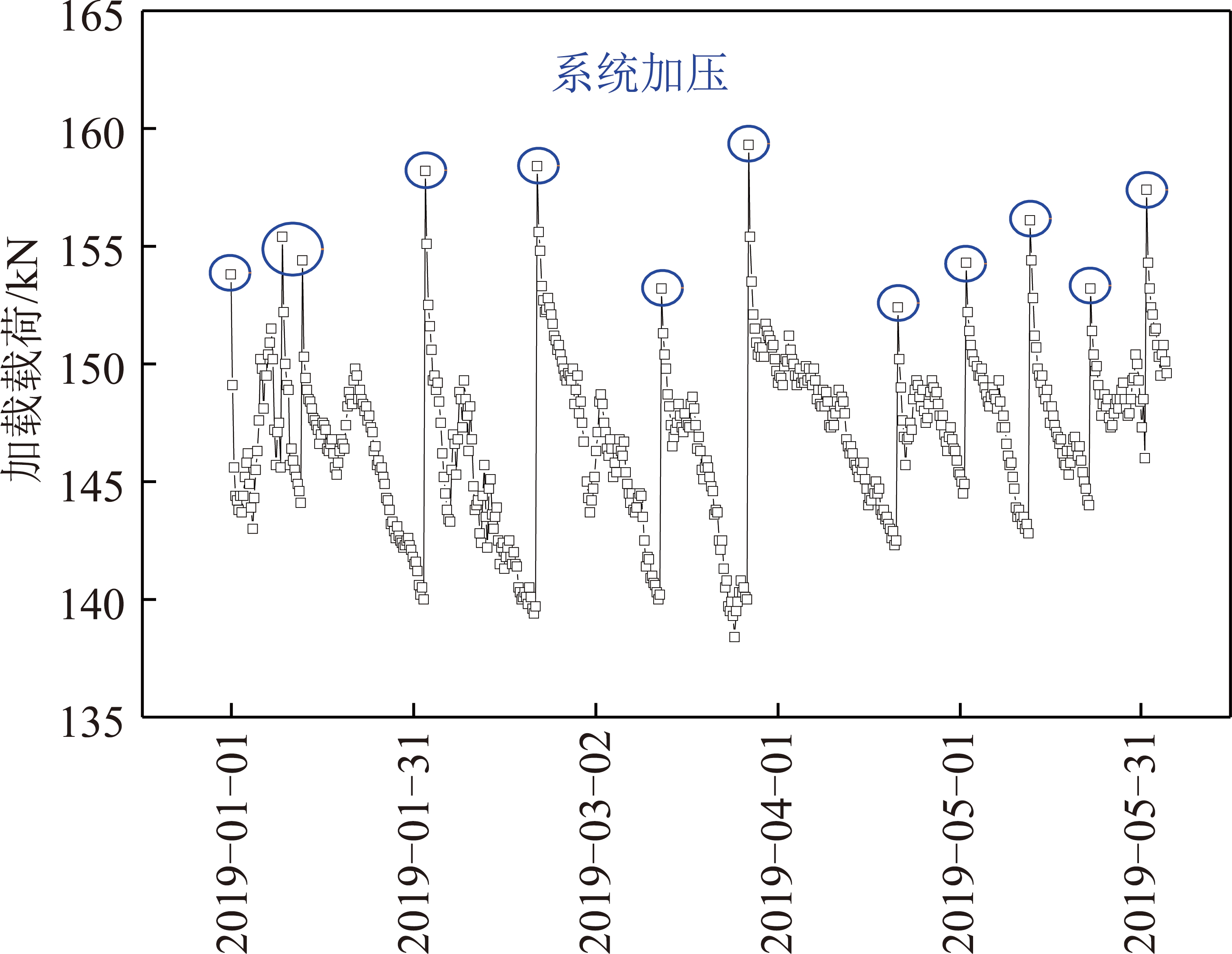

A~C组柔性锚杆加载载荷-时间波动曲线如图6所示,加载时间为5个月。由图6可得,载荷-时间曲线呈现锯齿状变化特征,当张拉泵站对实验系统加压后,系统载荷瞬时达到相对高点,由于油管等存在密封性不足的问题,载荷先迅速下降后震荡缓慢下降到相对低点,然后人工再对系统进行加压,载荷又达到相对高点,平均每2周左右对耐久性实验系统加一次压力并补充液压油。由于巷道掘进具有周期性开挖的特征[17],围岩应力受到割煤的影响而产生波动,进而会对周边锚杆的轴向载荷产生相应的影响,在这一点上,耐久性实验系统中长期载荷的波动性与工程现场锚杆轴向载荷的波动性具有一定的相似性。

3.2 长期载荷下柔性锚杆力学性能

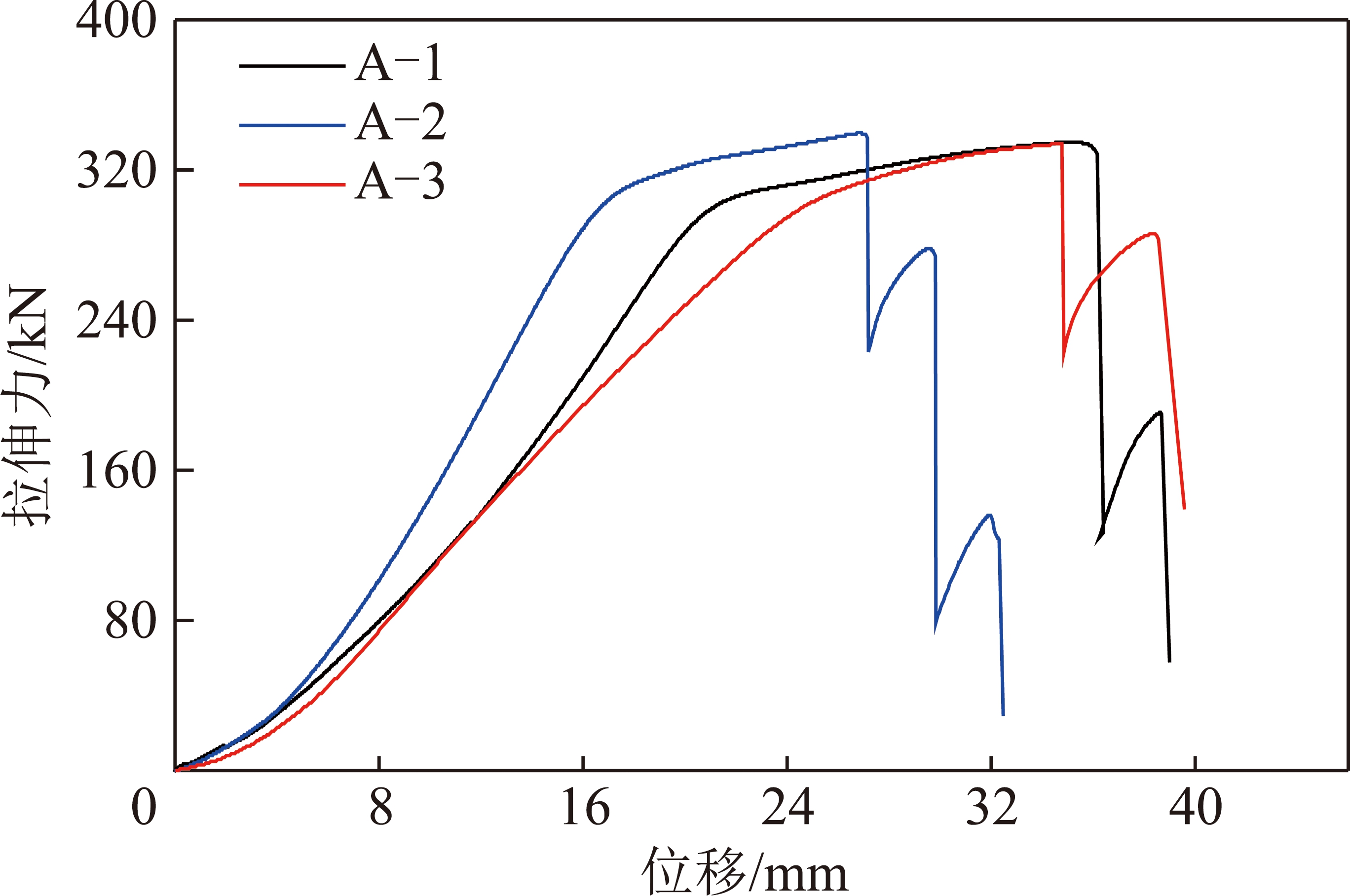

采用MTS电液伺服试验系统对卸载后的A组柔性锚杆进行静态拉伸实验,得到柔性锚杆拉伸力-位移曲线图。由图7可得,长期载荷作用后的柔性锚杆拉伸力-位移曲线图也经历4个阶段,曲线变化趋势与未进行长期加载的柔性锚杆类似。同时也发现,经过长期载荷后曲线变得非常平滑,说明由于长期载荷的作用使得杆体各股钢丝得到充分调整与适应,受力更加均匀。柔性锚杆A-1,A-2和A-3峰值力分别为335,340和334 kN,平均为336 kN;屈服力分别为290,291和295 kN,平均为292 kN;屈强比为0.86~0.88。与未经过长期加载的P组柔性锚杆对比,A组柔性锚杆峰值力和屈服力分别降低1.2%和0.3%,由此说明了长期加载对锁紧套管与钢绞线杆体之间的摩擦力影响相对较小,柔性锚杆仍能保持其自身的稳定性和力学特性。

图6 耐久性实验系统载荷-时间波动曲线

Fig.6 Load-time fluctuation curve of durability test system

图7 长期载荷下柔性锚杆拉伸力-位移曲线

Fig.7 Tensile force-displacement curves of bolt under long-term load

3.3 长期载荷下淋水环境柔性锚杆力学特性

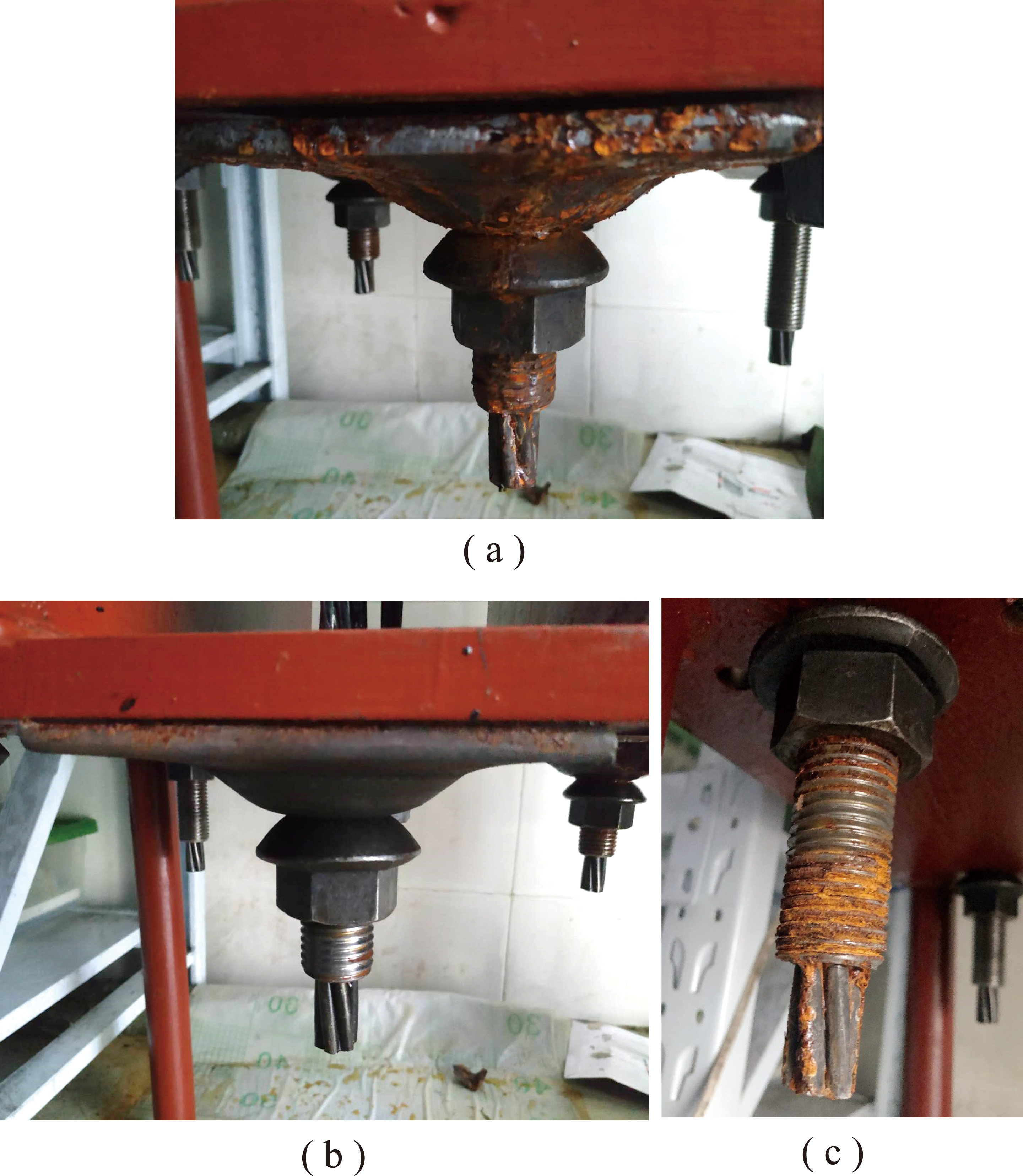

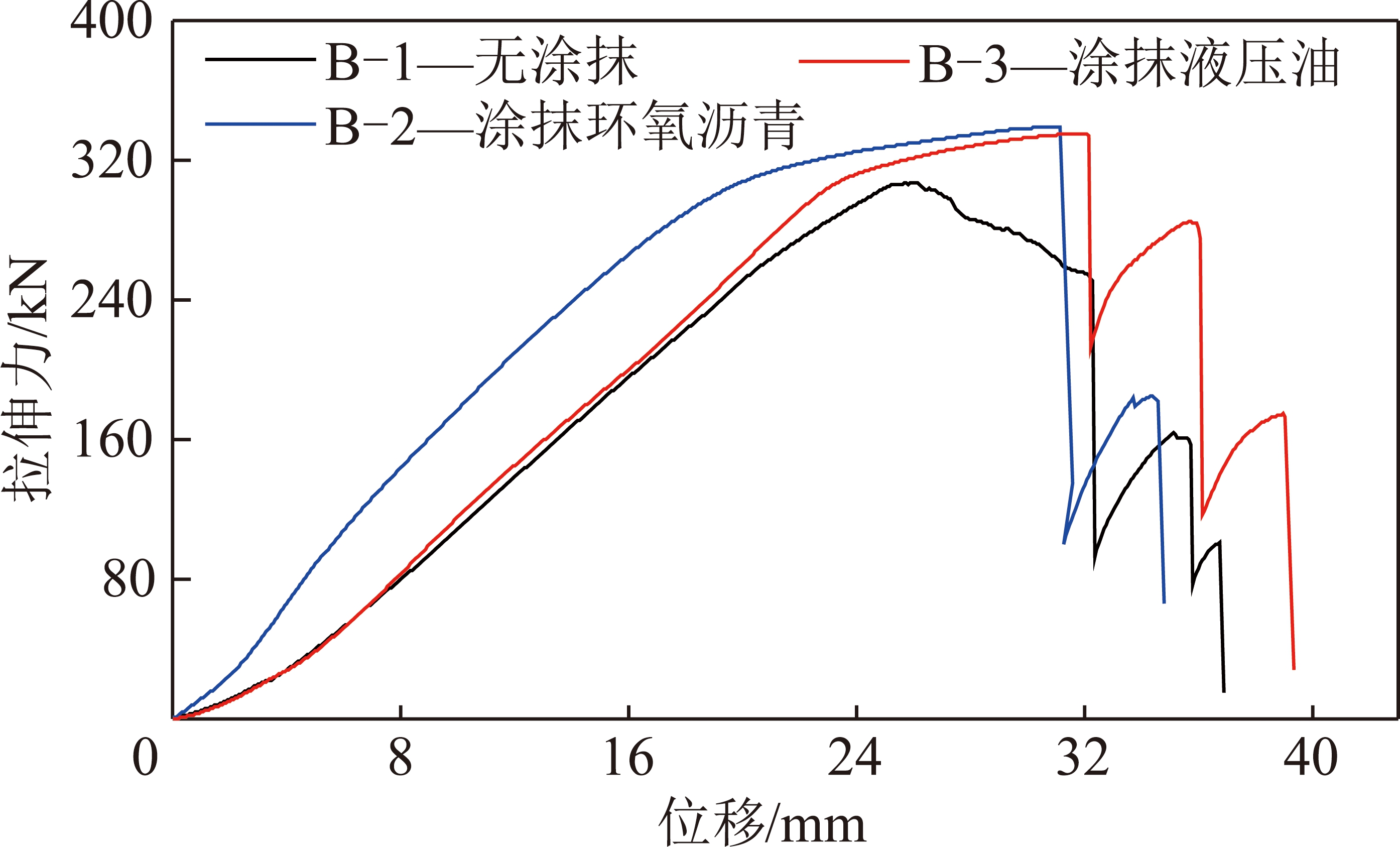

长期的淋水环境会导致柔性锚杆出现锈蚀,B组柔性锚杆锈蚀状况如图8所示。柔性锚杆B-1未经过任何处理,杆体直接裸露在淋水环境中;柔性锚杆B-2和B-3杆体及锁紧套管分别涂抹环氧沥青和抗锈液压油。由图8可得,锚杆B-1锈蚀情况最为严重,经观测不仅表面出现锈蚀,且在锁紧套管内部也出现锈蚀,如图8(a)所示;锚杆B-2效果最好,仅托盘出现锈蚀,如图8(b)所示;锚杆B-3仅表面出现锈蚀,锁紧套管内部并未出现锈蚀,如图8(c)所示。将B组柔性锚杆进行拉伸实验,拟合出长期载荷下淋水环境柔性锚杆拉伸力-位移曲线,如图9所示。

图8 B组柔性锚杆锈蚀状况

Fig.8 Corrosion condition of Group B flexible anchor

图9 长期载荷淋水环境下锚杆拉伸力-位移曲线

Fig.9 Tensile force-displacement curves of bolt and water environment under long-term load

由图9可得,3种柔性锚杆拉伸力-位移曲线呈现出差异化的演化特征。由于柔性锚杆B-1表面与锁紧套管内部均已锈蚀,造成锁紧套管与钢绞线杆体之间的摩擦力减小,在屈服阶段表现出差异化特征,即拉伸力达到屈服载荷后出现明显的下降,最终钢丝发生分次断裂破坏。经观察,柔性锚杆B-1在屈服阶段时,锁紧套管与杆体间出现微小的滑脱,此时锚杆峰值力仅为307 kN,比未进行长期加载的柔性锚杆降低10%。柔性锚杆B-2和B-3均经过防锈处理,淋水环境下锁紧套管内部并没有发生锈蚀,使得锚杆拉伸力-位移曲线大致类似,且峰值拉伸力并没有降低,分别为339,335 kN。由此得出,柔性锚杆经过淋水侵蚀作用后,力学性能会发生较大改变,但经过防锈处理后,柔性锚杆仍能保持原有力学性能。因此,在工程应用之前柔性锚杆必须经过防锈蚀措施,从施工方便的角度出发,采用液压油防锈处理更为合理。

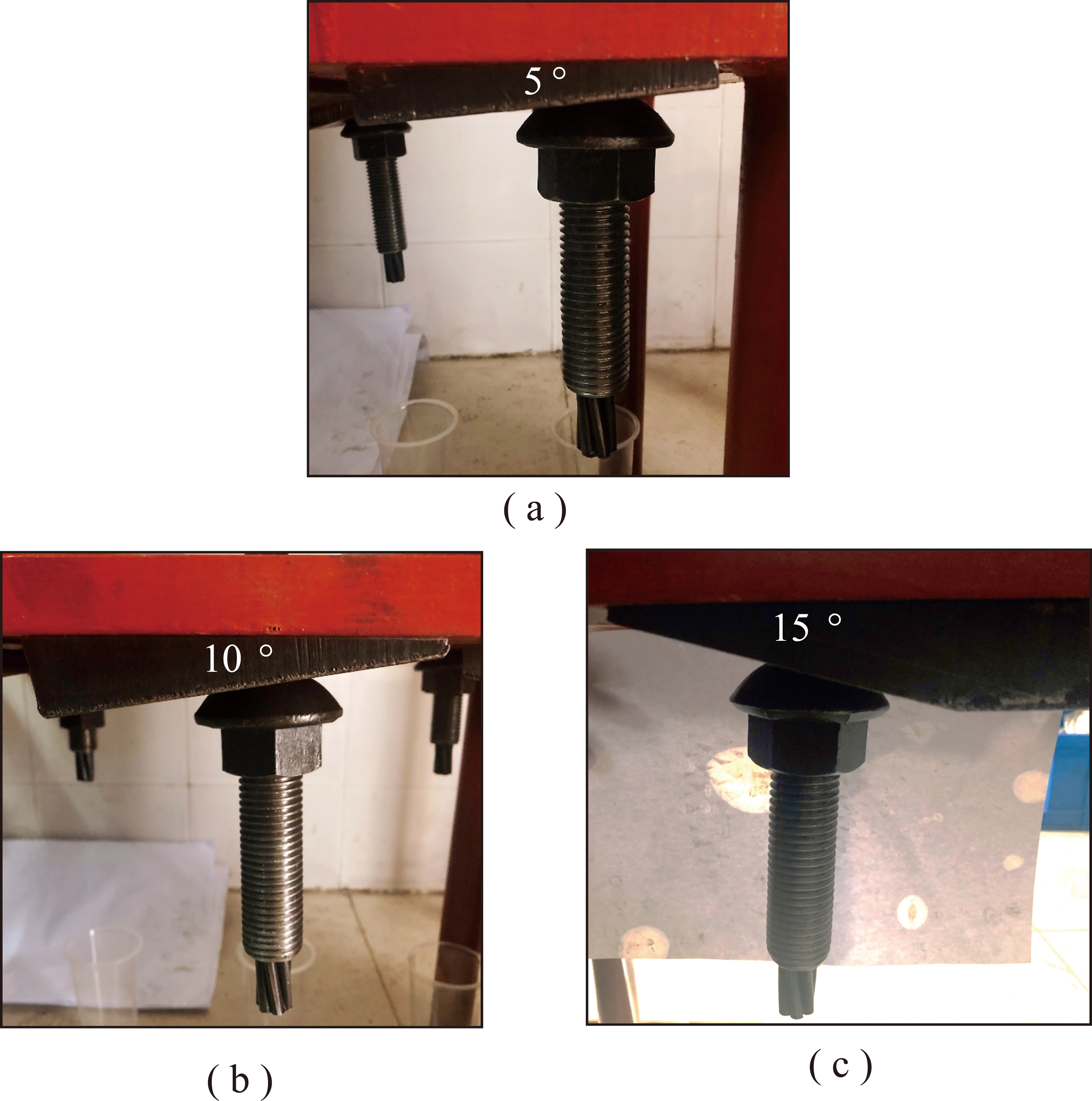

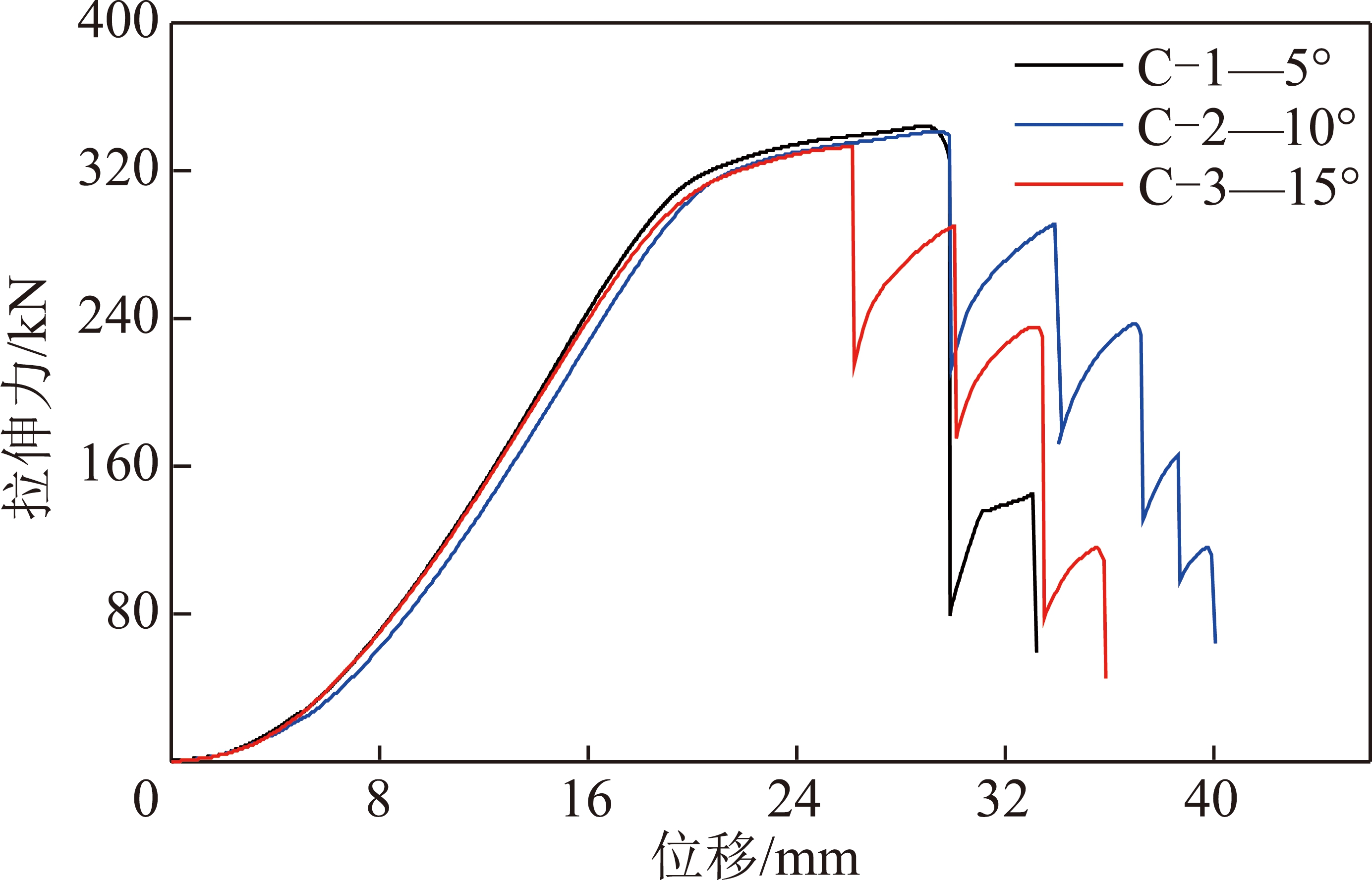

3.4 长期载荷下不同安装角度柔性锚杆力学特性

C组柔性锚杆安装方式如图10所示,柔性锚杆C-1,C-2和C-3托盘倾角分别为5°,10°和15°,用来反演巷道裸露顶板的不平整度。C组柔性锚杆经过拉伸实验后拟合出其拉伸力-位移曲线,如图11所示。

图10 C组柔性锚杆安装方式

Fig.10 Installation method of Group C flexible anchor

由图11可得,不同安装角度柔性锚杆拉伸力-位移曲线趋势大致相同,其中,锚杆C-1,C-2和C-3峰值力分别为344,341和333 kN。当柔性锚杆安装角度≤10°时(即锚杆C-1,C-2),锚杆拉伸力随位移的变化规律基本一致,两者拉伸的峰值力也大致相同,只是在破断阶段钢丝断裂的数量有所差别;当柔性锚杆安装角度>10°时(即锚杆C-3),柔性锚杆屈服阶段的位移量变小,说明安装角度过大时锁紧套管对钢丝具有一定的剪切力;当钢丝出现弱面损伤时,柔性锚杆峰值力将会降低。由此说明了巷道裸露顶板的不平整度过大时,对于柔性锚杆的力学性质有所影响,但总体影响不大。

图11 长期载荷不同安装角度锚杆拉伸力-位移曲线

Fig.11 Tensile force-displacement curves of bolt with different installation angles under long-term load

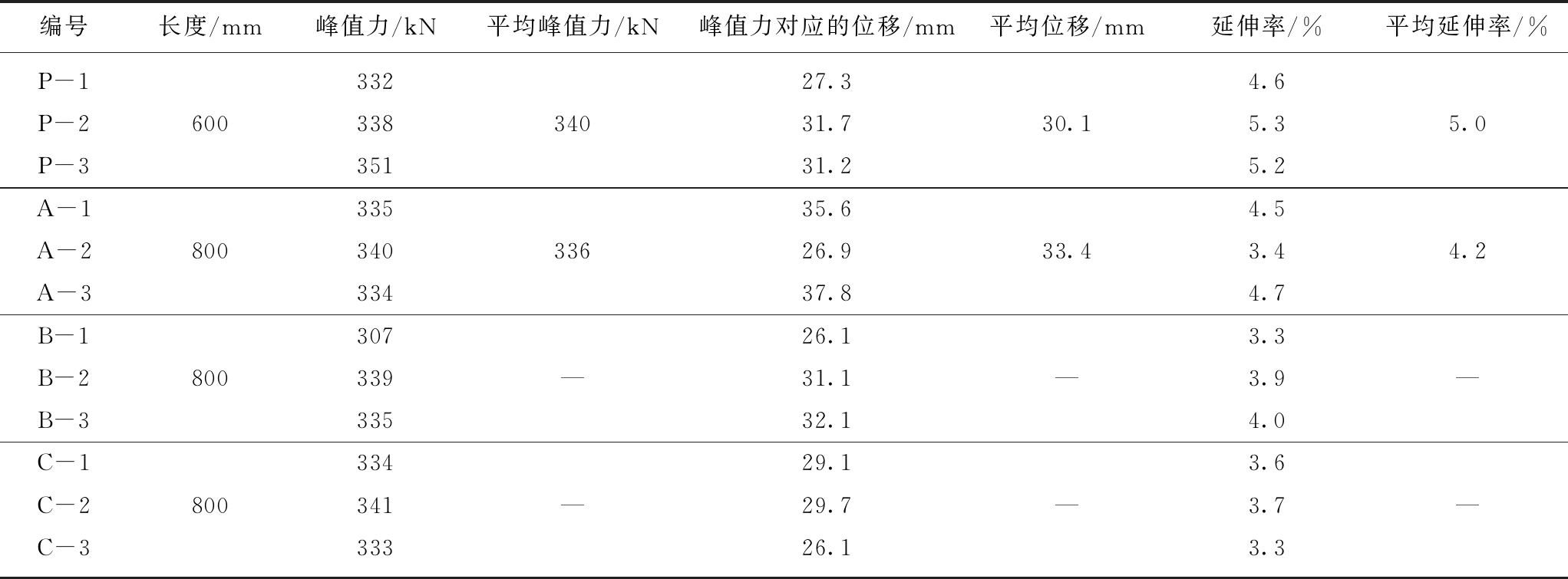

3.5 柔性锚杆力学特性差异性对比分析

将有无长期载荷作用的柔性锚杆峰值力、位移及延伸率绘制到表1中。由表1可得,经过长期加载后柔性锚杆的峰值力略有降低,同时由于钢绞线钢丝被张紧的原因,延伸率也有明显降低,平均降低16%。柔性锚杆B-1经过淋水侵蚀作用后,峰值力较A组平均值降低8.6%,对应的延伸率降低21.4%,即延伸性能出现明显降低。C组柔性锚杆在不同安装角度下峰值力较A组差别不大,但是角度过大时(柔性锚杆C-3),延伸率下降明显,降低率达到21.4%。按照对柔性锚杆力学特性的影响程度进行比较,淋水侵蚀影响>安装角度影响>长期加载影响。

表1 有无长期载荷作用的柔性锚杆力学特性

Table 1 Mechanical characteristics of the flexible bolt with or without long-term load

编号长度/mm峰值力/kN平均峰值力/kN峰值力对应的位移/mm平均位移/mm延伸率/%平均延伸率/%P-133227.34.6P-260033834031.730.15.35.0P-335131.25.2A-133535.64.5A-280034033626.933.43.44.2A-333437.84.7B-130726.13.3B-2800339—31.1—3.9—B-333532.14.0C-133429.13.6C-2800341—29.7—3.7—C-333326.13.3

柔性锚杆安装方式为螺母预紧式安装,比锚索张拉式安装方便快捷,且比锚索的延伸率(7股钢丝锚索约3%)高。同时,柔性锚杆相对于刚性螺纹钢锚杆来说,杆体是柔性的,不受巷道高度的限制,可以将浅部破碎岩层锚固到深部稳定岩层中。为了充分发挥柔性锚杆的力学性能,现场应用时,要保证柔性锚杆必须经过防锈处理且现场安装时的角度不应过大。

4 工程应用实例

4.1 柔性锚杆在厚顶煤巷道中应用

大屯煤电有限责任公司姚桥煤矿位于江苏省沛县境内,是我国东部的大型现代化矿井,生产能力为445万t/a,然而当前巷道掘进平均进尺200~400 m/月不等,采掘接续严重失衡。为了保证巷道安全的前提下解决掘进效率偏低的问题,在姚桥煤矿展开柔性锚杆单一支护技术的实践。

4.1.1 试验巷道工程地质条件

姚桥煤矿7704工作面作为本次试验的工作面,位于山东省微山县昭阳湖下,与7706采空区和7702设计工作面相邻。工作面对应地面标高+31.29~+31.82 m,工作面标高-180~-267 m。本工作面开采的煤层为7号煤,煤层厚度为4.7~6.3 m,平均厚度为5.9 m,平均倾角为7°。

试验巷道为7704工作面材料巷,巷道断面是矩形,尺寸为4 800 mm×3 200 mm。直接顶为砂质泥岩,平均厚度为0.94 m;基本顶为细砂岩,平均厚度为8.52 m。该巷两侧的工作面均未回采,受动压影响较小,但巷道留有2.7 m的厚顶煤,煤体抗压强度仅为10 MPa,且煤体节理发育相对严重,对于顶煤的控制尤为重要。

4.1.2 柔性锚杆支护设计

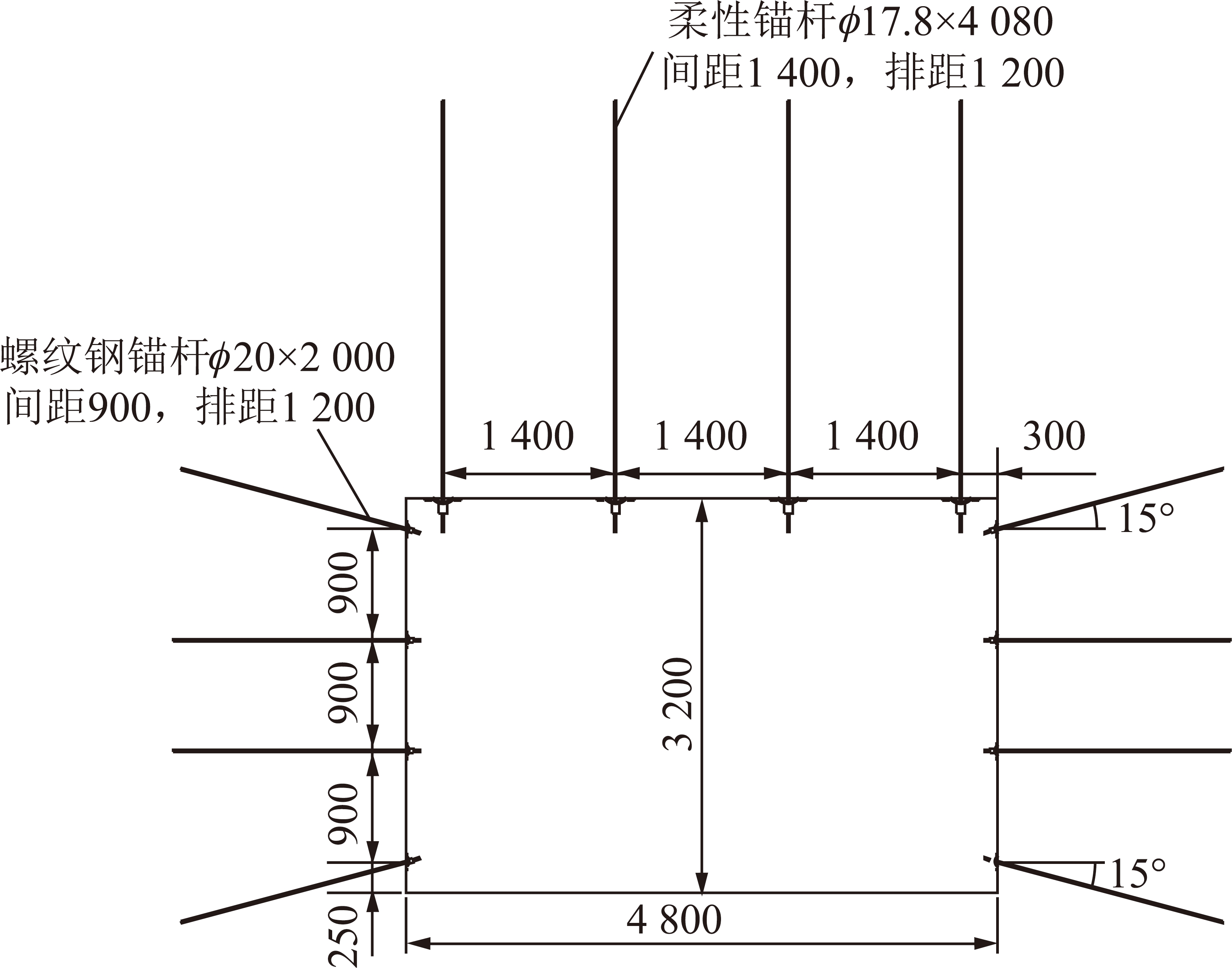

采用理论分析、数值计算,并结合已有的工程经验,确定材料巷采用柔性锚杆单一支护形式,锚固方式为树脂加长锚固。巷道锚杆支护布置如图12所示。

图12 柔性锚杆支护布置

Fig.12 Layout of the flexible bolt support

顶板采用直径17.8 mm、长度4 080 mm的柔性锚杆。每排布置4根柔性锚杆,垂直顶板施工,锚杆间排距为1 400 mm×1 200 mm,每根柔性锚杆搭配2节直径23 mm、长度60 mm的树脂锚固剂进行加长锚固。顶板使用φ6 mm钢筋网护顶,规格为4 800 mm×1 400 mm。锚杆预紧力不低于80 kN,锚固力不低于150 kN。柔性锚杆预紧力是通过锚杆钻机搭配扭矩倍增器共同来实现。

帮部均采用螺纹钢锚杆支护,锚杆直径为20 mm,长度为2 000 mm。每帮布置4根锚杆,间排距为900 mm× 1 200 mm。煤柱帮采用金属菱形网,回采帮采用塑料网。

4.1.3 实施效果分析

(1)锚杆支护效率分析。将原有锚杆索联合支护方式变更为柔性锚杆单一支护方式,使得支护工艺变得简约化,提高支护效率,同时,柔性锚杆是通过螺母旋转预紧,实现了钻机钻眼与锚杆安装的一体化。煤巷掘进速度由原来平均每日进尺11 m提高至16 m,提升率达45%。掘进速度的提升在一定程度上缓解了采掘失衡的问题。

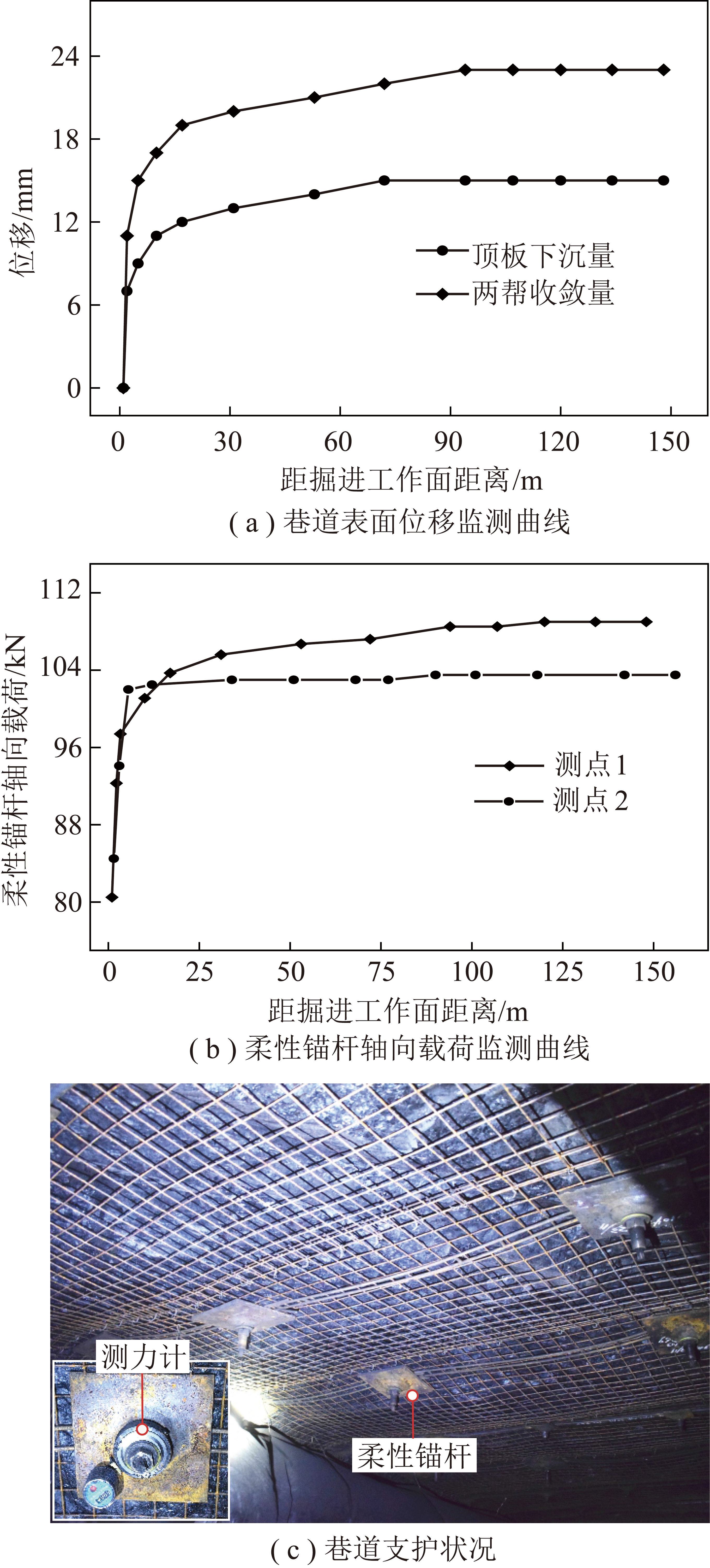

(2)矿压监测数据分析。对柔性锚杆支护的区域进行矿压监测,如图13所示。由图13(a),(b)可得,距掘进工作面20 m范围内是巷道开挖后的剧烈调整期,在这期间巷道表面位移和锚杆载荷迅速增大;距掘进工作面20~90 m范围内是缓慢调整期。巷道最终稳定后顶板下沉量和两帮收敛量分别为15 mm和23 mm;柔性锚杆轴向载荷分别为109和104 kN,锚杆工作性能稳定。由此说明,柔性长锚杆在顶板构建了厚层承载圈层,抑制了巷道的变形,巷道围岩控制效果明显改善,巷道支护状况如图13(c)所示。

图13 巷道矿压监测结果

Fig.13 Monitoring results of the roadway

4.2 柔性锚杆在大倾角强烈动压影响梯形巷道中应用

山西保利裕丰煤业有限公司位于山西省乡宁县昌宁镇,井田地质赋存复杂,煤层倾角非常大,极易出现巷道片帮、垮帮现象[18],给安全生产带来极大威胁。与此同时,受制于地质条件与支护工艺限制,掘进速度仅为300 m/月,采掘接替十分紧张。因此,为了保证施工的安全性,又能提高支护效率,采用分级支护方式,即顶板柔性锚杆和两帮螺纹钢锚杆及时支护为一级支护,煤帮锚索滞后补强支护为二级支护。

4.2.1 试验巷道工程地质条件

12下06工作面回风巷作为试验巷道,其上方13 m的位置有12上02采空区和12上03采空区,相邻工作面为12下08采空区,因此,试验巷道经受多次采动影响,巷道控制难度高。开采的煤层为2下煤,煤厚3.40~4.00 m,平均3.70 m,煤层倾角13°~31°,平均22°。煤层上方直接顶是由泥岩和粉砂岩组成,平均厚度1.1 m;基本顶是细粒砂岩,平均厚度5.4 m。

4.2.2 柔性锚杆支护设计

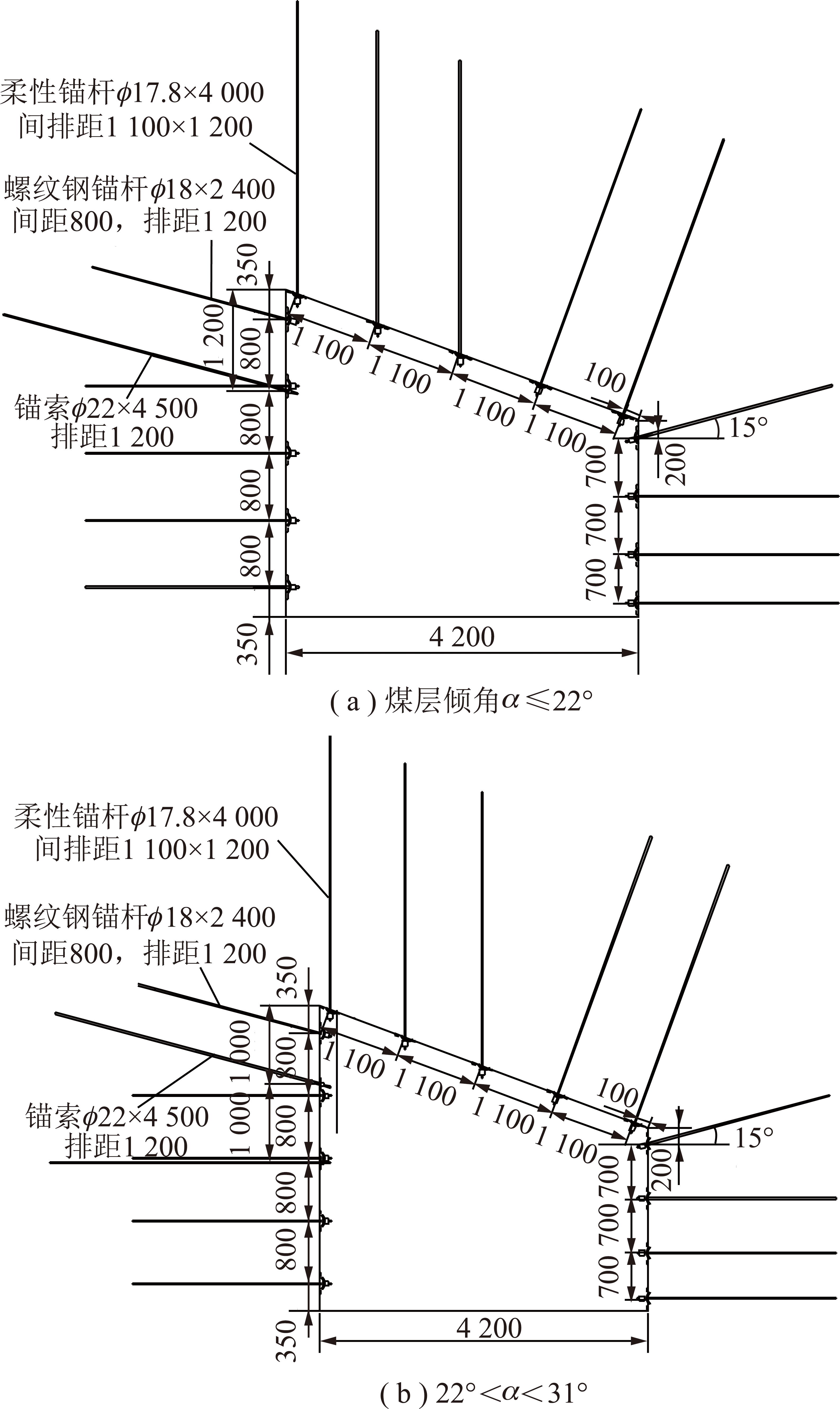

巷道断面为梯形巷道,巷道宽度为4 200 mm,高帮高为3 900 mm,低帮高为2 350 mm。采用理论分析、数值计算和工程经验,确定回风巷顶板采用柔性锚杆单一支护,帮部采用锚杆索复合支护,巷道锚杆支护布置如图14所示。煤层倾角起伏变化较大,且倾角越大高帮控制难度越大。因此,以煤层平均倾角22°为划分点,当倾角α≤22°时,巷道支护布置如图14(a)所示;当倾角22°<α<31°时,巷道支护布置如图14(b)所示。

图14 柔性锚杆支护布置

Fig.14 Layout of flexible bolt support

以煤层倾角α≤22°为例,巷道顶板共布置5根柔性锚杆,规格为φ17.8 mm×4 000 mm,间排距1 100 mm×1 200 mm,锚杆预紧力不低于80 kN,锚固力不低于150 kN;顶板采用φ6 mm钢筋网,规格为4 600 mm×1 300 mm,搭接长度100 mm。高帮布置5根螺纹钢锚杆和1根锚索,排距均为1 200 mm;低帮布置4根螺纹钢锚杆。当煤层倾角22°<α<31°时,顶板支护形式不变,仅高帮多布置1根锚索加强支护。顶板柔性锚杆和两帮螺纹钢锚杆在掘进端头区域及时支护来提高巷道掘进的高效性,高帮滞后补强支护来进一步约束煤帮的变形,确保巷道的安全性。

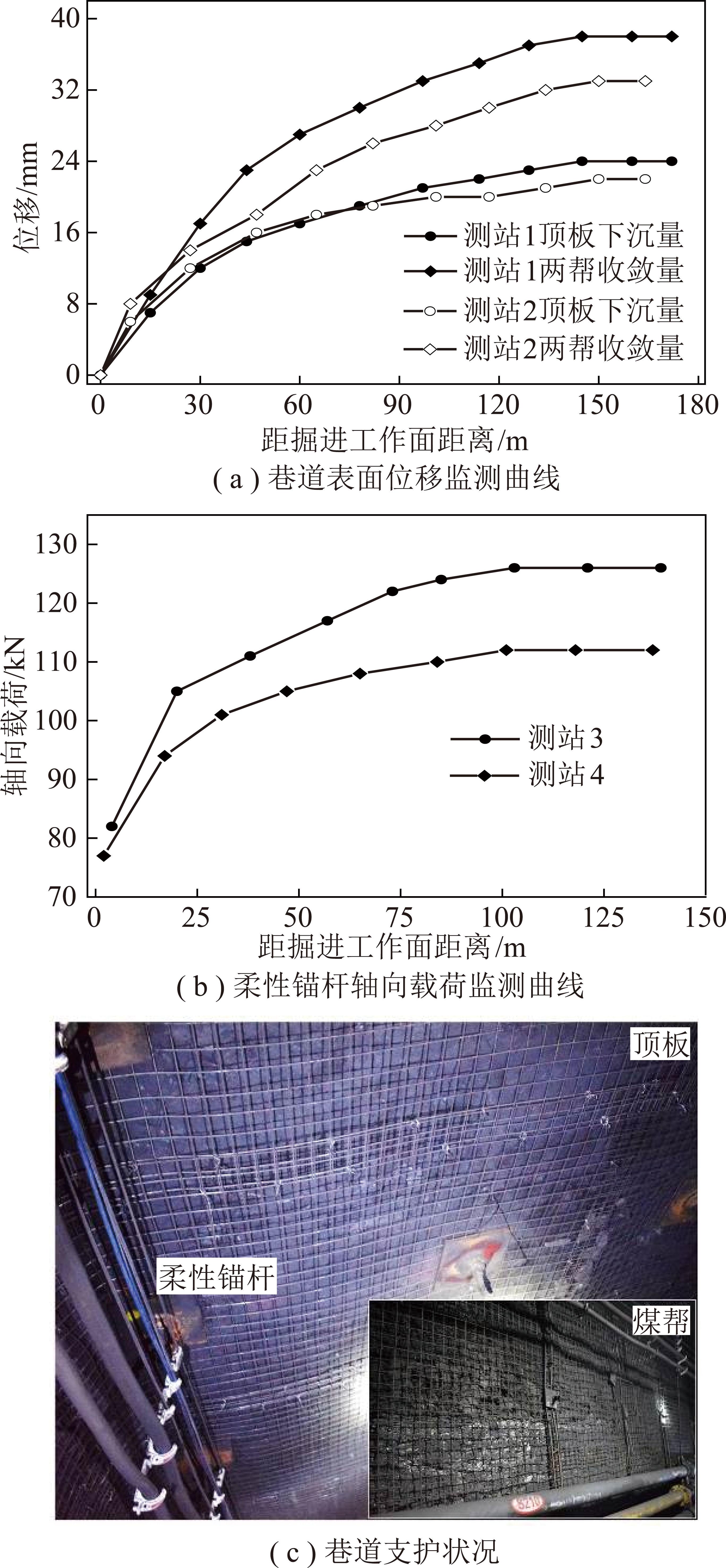

4.2.3 矿压监测数据分析

(1)锚杆支护效率分析。制约掘进速度的主要因素为掘进端头区域的密集支护,采用每排7根锚杆3根锚索的复合支护,锚杆和锚索排距分别为800 mm和2 400 mm,造成煤巷掘进速度仅为12 m/d。为了权衡安全和效率的问题,采用了分级分区域支护方法,掘进端头简约支护提效率,滞后区域加强支护保安全。新支护技术将掘进速度提升至18 m/d,提升率达50%。

(2)矿压监测数据分析。对试验巷道的表面位移、锚杆受力等进行矿压监测,监测数据如图15所示。由图15(a)可得,巷道围岩基本稳定时,巷道顶板下沉量约为20 mm,两帮收敛量约为35 mm。由于巷道围岩经受过邻近采动应力的影响,围岩稳定距离相对较长,约为150 m。由图15(b)可得,柔性锚杆轴向载荷稳定范围也达100 m,锚杆载荷最终达到120 kN左右,比初始值提升了约50%,证明柔性锚杆在早期就能立即承载实现对围岩变形的控制,有利于巷道后期的稳定,巷道支护状况如图15(c)所示。

图15 巷道矿压监测结果

Fig.15 Monitoring results of the roadway

4.3 柔性锚杆在高应力大断面巷道中应用

中煤新集能源股份有限公司刘庄煤矿作为东部千万吨级现代化矿井,一直存在采掘失调、煤巷掘进速度偏低等突出问题,与此同时,随着采深的不断下延,围岩变形具有长期持续性[19],造成巷道支护的难度进一步加大。为了解决安全与效率的问题,选择典型深部巷道开展柔性锚杆支护技术试验。

4.3.1 试验巷道工程地质条件

171307工作面轨道巷作为本次柔性锚杆的试验巷道,属于实体煤巷,巷道埋深548~657 m,平均600 m。13-1煤为本区域的主采煤层,厚度5.70~6.49 m,平均为6.07 m。煤层上方直接顶是泥岩,厚度为0.50~3.20 m,平均厚度为1.17 m;基本顶是细砂岩,厚度2.00~16.40 m,平均厚度为4.96 m。

4.3.2 柔性锚杆支护设计

深埋巷道矿压显现剧烈,柔性锚杆支护时需充分发挥单根柔性锚杆的支护效能。根据数值计算和工程经验类比,需要进一步提升柔性锚杆的抗拉强度来适应深部巷道的应力波动,因此,本次试验选用19股钢绞线杆体的柔性锚杆,巷道支护具体布置如图16所示。

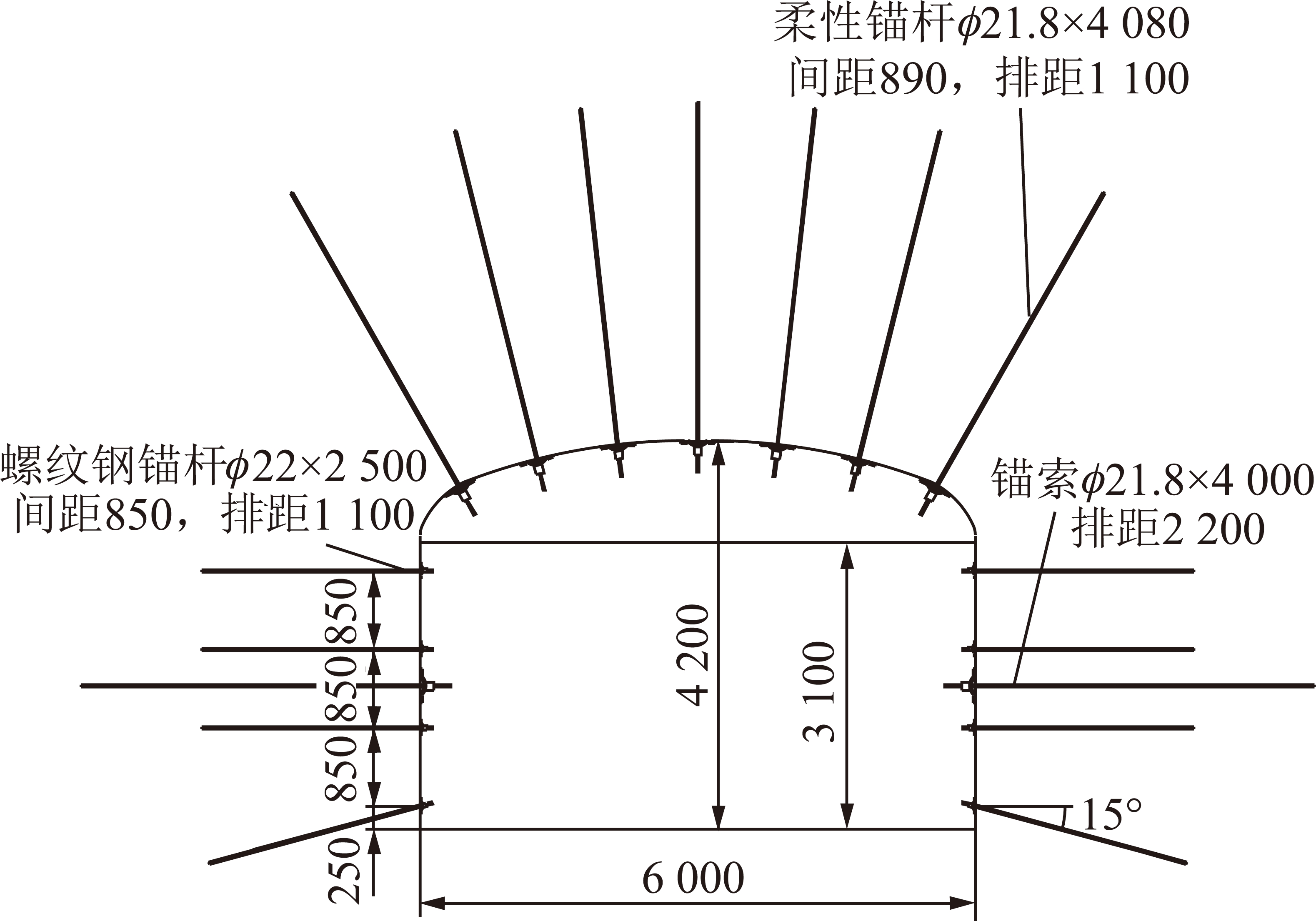

巷道断面为直墙三心拱,宽度为6 000 mm,最大高度为4 200 mm,属于大断面巷道。巷道顶板布置7根柔性锚杆,规格为φ21.8 mm×4 080 mm,间排距890 mm×1 100 mm,锚杆预紧力不低于100 kN,锚固力不低于200 kN。两帮均布置4根螺纹钢锚杆和1根锚索,锚杆规格为φ22.0 mm×2 500 mm,排距为1 100 mm;锚索规格为φ21.8 mm×4 000 mm,排距为2 200 mm。

图16 柔性锚杆支护布置

Fig.16 Layout of the flexible bolt support

4.3.3 矿压监测数据分析

(1)支护效率分析。月进尺由原来的255 m提高到300 m,提升率为18%,顶板的单一化支护提高了支护效率,但装备性能的不稳定使得巷道掘进速度并没有得到充分释放。

图17 巷道矿压监测结果

Fig.17 Monitoring results of the roadway

(2)矿压监测数据分析。对巷道表面位移和顶板围岩裂隙分布特征进行监测,监测结果如图17所示。由图17(a)可得,顶板最终下沉量分别为20和15 mm,两帮最终收敛量分别为28和25 mm,巷道变形量不大。图17(b)为顶板上方5 m范围内的围岩状况,发现仅在顶板上方1 m范围内发现3处裂隙破碎带,顶板1 m以深的区域均未发现裂隙分布,由此可得顶板围岩完整性非常高,确保了巷道的安全稳定,巷道支护状况如图17(c)所示。

5 结 论

(1)静态拉伸实验表明,柔性锚杆拉伸力-位移曲线分为初始承载阶段、似弹性阶段、屈服强化阶段及破断阶段,柔性锚杆最终以杆体分次破断的形式破坏,而未发生锁紧套管与钢绞线杆体间的滑脱破坏,验证了柔性锚杆新型结构的稳定可靠。

(2)利用耐久性实验系统中的保压装置实现对不同环境下柔性锚杆长达5个月的加载测试,加载载荷呈现周期性波动特点,一定程度上反映巷道掘进时顶板应力变化带来锚杆轴向载荷波动的特性;长期加载过程中除了淋水环境柔性锚杆出现锈蚀的现象,其余柔性锚杆并无明显变化。

(3)长期载荷作用下柔性锚杆平均峰值力为336 kN,仅比未长期加载降低1.2%,长期载荷作用对柔性锚杆承载影响相对较小;淋水环境下柔性锚杆力学性能差别较大,涂抹防锈材料的柔性锚杆性能仍保持稳定,峰值力仍能达到339和335 kN,而无防锈处理的柔性锚杆在屈服阶段时承载能力就不断下降,峰值力仅为307 kN;不同安装角度下柔性锚杆也表现出不同的特征,安装角度过大时锁紧套管对钢丝有一定的剪切损伤,会造成部分承载力的损失。总的来讲,淋水侵蚀影响>安装角度影响>长期加载影响。

(4)柔性锚杆支护技术成功应用于厚顶煤巷道、大倾角强动压巷道和高应力大断面巷道等复杂困难条件巷道,巷道掘进效率得到大幅提升,且围岩变形得到明显控制,取得良好的支护效果。

[1] 何满潮,谢和平,彭苏萍,等.深部开采岩体力学研究[J].岩石力学与工程学报,2005,24(16):2803-2813.

HE Manchao,XIE Heping,PENG Suping,et al.Study on rock mechanics in deep mining engineering[J].Chinese Journal of Rock Mechanics and Engineering,2005,24(16):2803-2813.

[2] 张农,李希勇,郑西贵,等.深部煤炭资源开采现状与技术挑战[A].全国煤矿千米深井开采技术[C].徐州:中国矿业大学出版社,2013:10-31.

ZHANG Nong,LI Xiyong,ZHENG Xigui,et al.Current situation and technical challenge of deep coal resources exploitation[A].Mining technology of kilometer deep coal mine in China[C].Xuzhou:China University of Mining and Technology Press,2013:10-31.

[3] 姜耀东,潘一山,姜福兴,等.我国煤炭开采中的冲击地压机理和防治[J].煤炭学报,2014,39(2):205-213.

JIANG Yaodong,PAN Yishan,JIANG Fuxing,et al.State of the art review on mechanism and prevention of coal bumps in China[J].Journal of China Coal Society,2014,39(2):205-213.

[4] 张农,高明仕.煤巷高强预应力锚杆支护技术与应用[J].中国矿业大学学报,2004,33(5):34-37.

ZHANG Nong,GAO Mingshi.High-strength and pretension bolting support coal roadway and its application[J].Journal of China University of Mining and Technology,2004,33(5):34-37.

[5] 侯朝炯.深部巷道围岩控制的关键技术研究[J].中国矿业大学学报,2017,46(5):970-978.

HOU Chaojiong.Key technologies for surrounding rock control in deep roadway[J].Journal of China University of Mining and Technology,2017,46(5):970-978.

[6] 康红普.煤巷锚杆支护成套技术研究与实践[J].岩石力学与工程学报,2005,24(21):161-166.

KANG Hongpu.Study and application of complete rock bolting technology to coal roadway[J].Chinese Journal of Rock Mechanics and Engineering,2005,24(21):161-166.

[7] 袁亮.我国深部煤与瓦斯共采战略思考[J].煤炭学报,2016,41(1):1-6.

YUAN Liang.Strategic thinking of simultaneous exploitation of coal and gas in deep mining[J].Journal of China Coal Society,2016,41(1):1-6.

[8] 康红普.我国煤矿巷道锚杆支护技术发展60年及展望[J].中国矿业大学学报,2016,45(6):1071-1081.

KANG Hongpu.Sixty years development and prospects of rock bolting technology for underground coal mine roadways in China[J].Journal of China University of Mining and Technology,2016,45(6):1071-1081.

[9] 李学华,姚强岭,张农.软岩巷道破裂特征与分阶段分区域控制研究[J].中国矿业大学学报,2009,38(5):618-623.

LI Xuehua,YAO Qiangling,ZHANG Nong.Fracture characteristics of a soft rock roadway:Staged and zoned control[J].Journal of China University of Mining and Technology,2009,38(5):618-623.

[10] 吴淼,李瑞,王鹏江,等.基于数字孪生的综掘巷道并行工艺技术初步研究[J/OL].煤炭学报:[2020-08-27],https://doi.org/10.13225/j.cnki.jccs.YG19.1453.

WU Miao,LI Rui,WANG Pengjiang,et al.Preliminary study on the parallel technology of fully mechanized roadway based on digital twin[J/OL].Journal of China Coal Society:[2020-08-27],https://doi.org/10.13225/j.cnki.jccs.YG19.1453.

[11] 吴拥政,吴建星,王峰.巷道掘支锚连续平行作业机理及其应用[J].煤炭科学技术,2016,44(6):39-44.

WU Yongzheng,WU Jianxing,WANG Feng.Mechanism and application of excavation,support and bolting continuous parallel operation in roadway[J].Coal Science and Technology,2016,44(6):39-44.

[12] 康红普,王金华,林健.高预应力强力支护系统及其在深部巷道中的应用[J].煤炭学报,2007,32(12):1233-1238.

KANG Hongpu,WANG Jinhua,LIN Jian.High pretensioned stress and intensive bolting system and its application in deep roadway.[J].Journal of China Coal Society,2007,32(12):1233-1238.

[13] 康红普,林健,吴拥政.全断面高预应力强力锚索支护技术及其在动压巷道中的应用[J].煤炭学报,2009,34(9):1153-1159.

KANG Hongpu,LIN Jian,WU Yongzheng.High pretensioned stress and intensive cable bolting technology set in full section and application in entry affected by dynamic pressure[J].Journal of China Coal Society,2009,34(9):1153-1159.

[14] 张农,韩昌良,谢正正.煤巷连续梁控顶理论与高效支护技术[J].采矿与岩层控制工程学报,2019,1(2):48-55.

ZHANG Nong,HAN Changliang,XIE Zhengzheng.Theory of continuous beam control and high efficiency supporting technology in coal roadway[J].Journal of Mining and Strata Control Engineering,2019,1(2):48-55.

[15] XIE Zhengzheng,ZHANG Nong,FENG Xiaowei,et al.Investigation on the evolution and control of surrounding rock fracture under different supporting conditions in deep roadway during excavation period[J].International Journal of Rock Mechanics and Mining Sciences,2019,(123):104122.

[16] FENG Xiaowei,ZHANG Nong,XUE Fei,et al.Practices,experience,and lessons learned based on field observations of support failures in some Chinese coal mines[J].International Journal of Rock Mechanics and Mining Sciences,2019,(123):104097.

[17] 侯朝炯团队.巷道围岩控制[M].徐州:中国矿业大学出版社,2015.

[18] 勾攀峰,辛亚军.大倾角煤层回采巷道顶板结构体稳定性分析[J].煤炭学报,2011,36(10):1601-1611.

GOU Panfeng,XIN Yajun.Stability analysis of roof structure in pitched seam gateway[J].Journal of China Coal Society,2011,36(10):1601-1611.

[19] 黄炳香,张农,靖洪文,等.深井采动巷道围岩流变和结构失稳大变形理论[J].煤炭学报,2020,45(3):911-926.

HUANG Bingxiang,ZHANG Nong,JING Hongwen,et al.Large deformation theory of rheology and structural instability of the surrounding rock in deep mining roadway[J].Journal of China Coal Society,2020,45(3):911-926.