煤炭是我国的主导能源,随着煤炭资源开采深度的不断增加和开采条件的复杂化,我国中东部矿区冲击地压、煤与瓦斯突出和矿震等动力灾害越来越严重[1-4]。为满足国家能源需求,煤炭产能快速向开采深度较浅的西部转移,与我国中东部矿区开采深度大、煤层相对较薄的特点不同,新疆、内蒙古的相关矿区发生冲击地压的煤层掘进工作面埋深普遍小于500 m,煤层相对较厚,且结构复杂,呈现软硬复合的特点[5]。相对于薄~中厚煤层多为单一结构,厚煤层结构相对较复杂,一般由多层软硬相间的煤层或薄层岩层与煤层组成,比较典型的是软硬复合厚煤层。根据新疆硫磺沟煤矿近10次复合厚煤层掘进工作面冲击地压事故现场和掘进现场勘察发现,软硬复合厚煤层巷道掘进期间,软煤层煤粒弹射现象频繁,震动持续时间长,冲击破坏以掘进工作面及后方10 m范围为主。现有的冲击地压理论难以科学解释复合厚煤层掘进工作面冲击地压的发生机理,严重制约了我国中西部地区部分矿井的生产安全。

冲击地压的监测预警是有效防治冲击地压的重要环节之一[6],我国许多学者对冲击地压监测预警技术进行了研究:齐庆新等[7]通过实验研究与现场实践表明,地音监测可以准备地预测冲击地压的发生时间,地音参量可以准确地预测预报顶板活动;窦林名等[8]基于煤岩破坏的不同裂隙发展阶段与微震、应力、声电等参量响应的关系,建立了煤岩冲击破坏的多信息归一化预警力学模型,提高了煤矿冲击矿压监测预警的针对性与准确性;夏永学等[9]采用微震和地音监测系统对千秋煤矿孤岛工作面回采期间的冲击危险性进行监测,确定了相应的预警指标,提高了冲击地压预测预报的准确率;刘金海等[10]分析了震动场、应力场联合监测技术和"全频广域"震动监测技术,探讨了冲击地压监测预警在监测参量、预警阈值、测点布置、数据分析等方面存在的困难;贾瑞生等[11]基于SVM理论对冲击地压前兆信息进行自动辨识,通过对地音监测数据的辨识分析,极大地提高了预报准确率;刘少虹等[12]建立了一种基于地音监测与电磁波CT探测的掘进工作面冲击危险性层次化评价方法,提高了工作面掘进期间冲击危险性的预测评价;杨光宇等[13]通过对掘进工作面冲击地压事故分区研究,建立了四位一体的综合监测预警系统,有效预警了特厚煤层掘进期间的冲击危险。

上述学者对采掘工作面冲击地压的监测预警技术进行了大量的研究,但针对复合厚煤层掘进工作面的监测预警技术研究较少。现场监测结果表明,复合厚煤层掘进工作面冲击前煤体应力及锚杆索监测无明显征兆,常规监测手段难以识别;复合厚煤层工作面掘进期间震动频繁,导致地音事件总频次和总能量均较高,严重影响了冲击危险性预警的准确性。本文以新疆硫磺沟煤矿复合厚煤层掘进工作面为工程背景,采用现场调研、理论分析和现场监测等方法,研究了复合厚煤层掘进工作面频繁煤粒弹射和冲击地压的机制,提出了基于“地音大事件”概念的监测预警方法和预警指标,有效保障了新疆硫磺沟煤矿复合厚煤层工作面的安全掘进。

1 复合厚煤层掘进工作面冲击地压事故概况

1.1 复合厚煤层掘进工作面地质概况

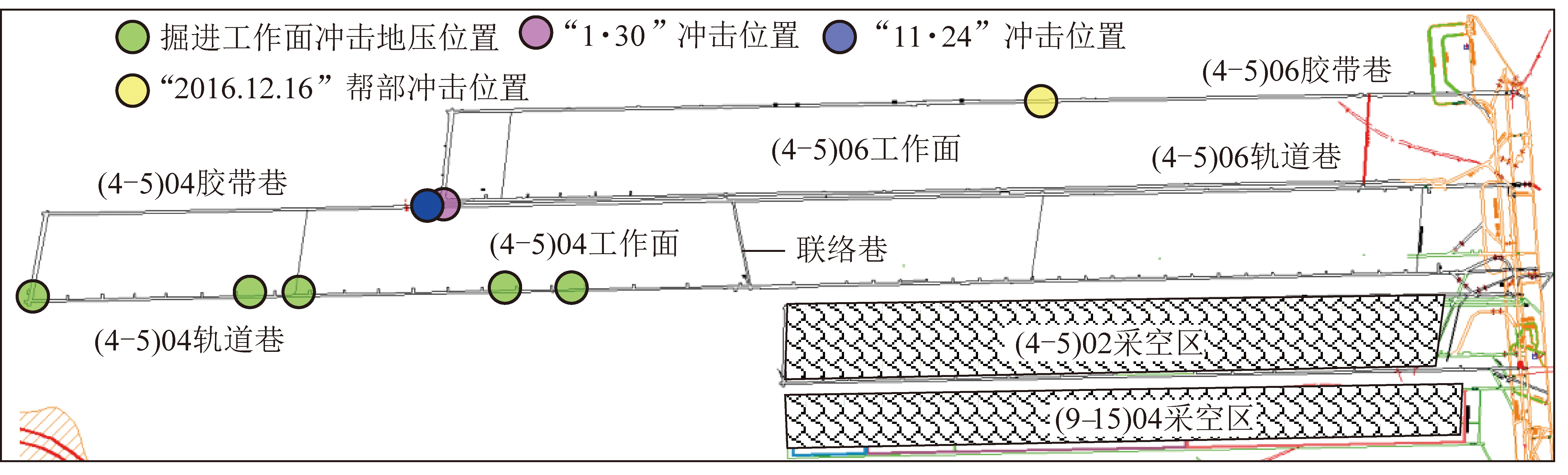

新疆硫磺沟煤矿(4-5)04工作面为局部沿空工作面,走向长平均2 636 m,倾斜宽180 m,平均埋深约460 m,主采4-5煤层厚6.06~7.52 m,平均6.7 m,倾角21°~26°,平均25°,工作面留设40 m区段煤柱隔离相邻(4-5)02采空区,如图1所示。4-5煤层由4煤和5煤组合而成,一般含夹矸1~3层,夹矸厚度在0.06~0.60 m。

图1 (4-5)04工作面掘进冲击地压平面位置

Fig.1 Rock burst plan at the heading face of LW(4-5)04

经煤岩冲击倾向性鉴定,硫磺沟煤矿4-5煤层中硬煤单轴抗压强度为13.4 MPa,动态破坏时间为260 ms,冲击能量指数为1.1,弹性能量指数为32.1,综合判断具有弱冲击危险;4-5煤层中软煤由于节理裂隙发育,现场无法取样进行岩石力学试验。

1.2 复合厚煤层掘进工作面冲击地压事故概况

硫磺沟煤矿(4-5)04工作面掘进期间矿压显现强烈,掘进工作面煤粒弹射现象频繁,累计发生破坏性冲击地压灾害7次,其中2013-01-30和2014-11-24发生的2次冲击地压最为严重。

图2 “1·30”掘进工作面冲击地压现场照片

Fig.2 Rock burst accident at the heading face in 2013-01-30

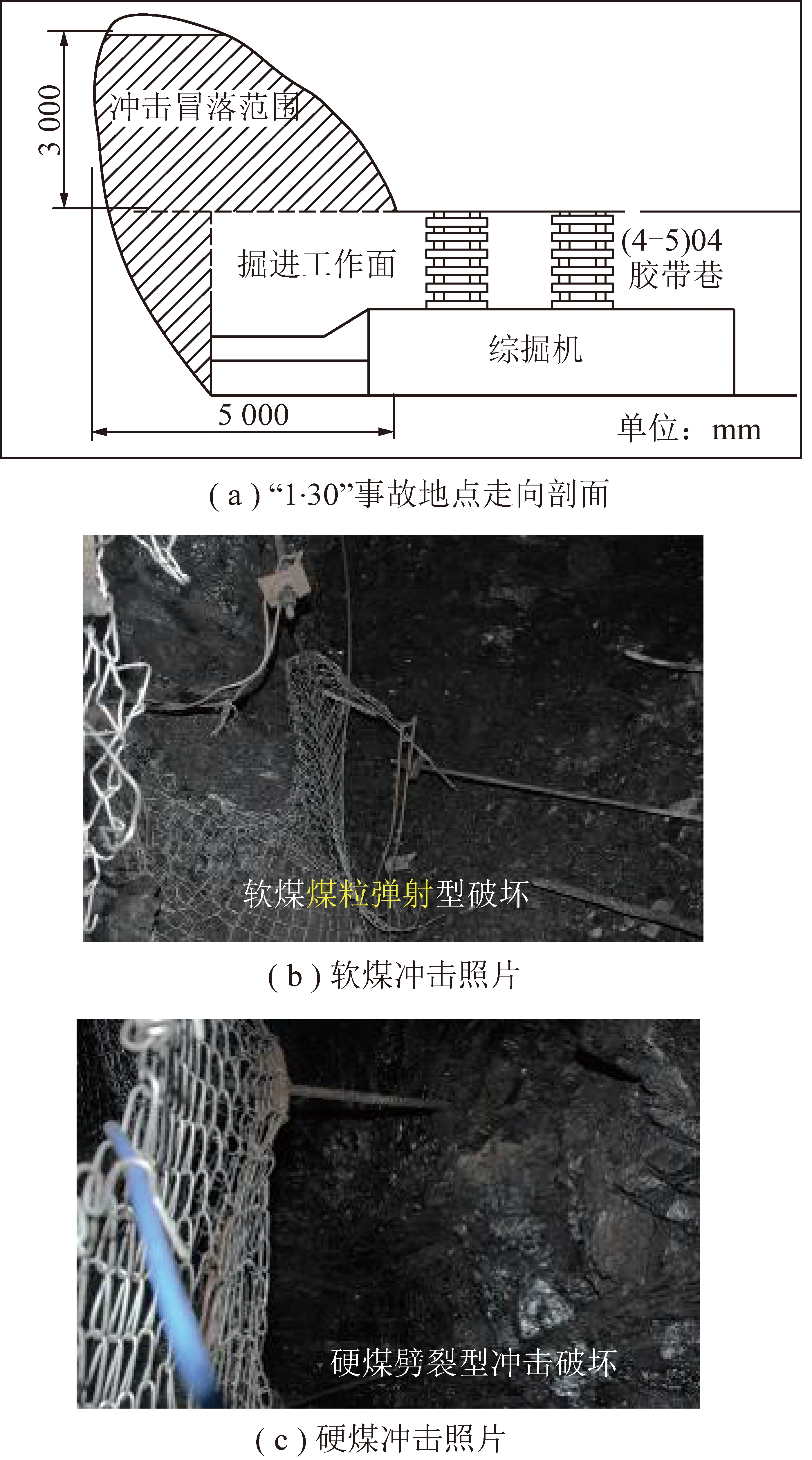

(1)“1·30”掘进工作面冲击地压。

2013-01-30T15:50,(4-5)04工作面胶带巷掘进约2 100 m时,掘进工作面发生强烈冲击地压,造成掘进工作面顶板冒落、两帮煤体冲出,综掘机被颠动。顶板冒落形态及现场照片如图2所示,顶板冒落尺寸为:长×宽×高=5 m×4.2 m×3 m,冒落体积约21 m3。根据现场勘察,掘进工作面冒落煤体十分破碎,多为粒径小于10 mm的粉状。煤壁前方抛出深度1.7 m、高度3 m+3 m,已开挖段上帮煤体也同时片帮,片帮深度约0.8 m;上帮片帮处煤壁竖向煤体节理、劈理十分发育。巷道下帮距离掘进工作面5 m左右处,同时形成片帮,片帮深度大于0.5 m。

(2)“11·24”掘进工作面冲击地压。

(4-5)04工作面“1·30”冲击地压事故导致胶带巷掘进停产约22个月。2014-11-15胶带巷恢复掘进,至2014-11-24T04:10,掘进工作面累计掘进进尺为15.6 m,掘进工作面发生冲击地压,导致后方14.6 m上帮2棵单体支柱崩倒,顶板最大下沉约500 mm,新掘进区域共4根锚杆、锚索遭到明显破坏,掘进工作面综掘机司机和辅助工人直接被冲击波推出约4 m,如图3所示。

图3 “11·24”掘进工作面冲击地压素描

Fig.3 Rock burst accident at the heading face in 2014-11-24

2 复合厚煤层掘进工作面煤粒弹射及冲击地压发生机制

2.1 煤层结构对掘进工作面冲击地压影响分析

掘进工作面超前煤体发生冲击破坏形式主要有压缩破坏和剪切破坏两种类型。对于煤体压缩破坏型冲击地压,其发生冲击地压的可能性系数[14]为

![]()

(1)

式中,Ic为煤体压缩破坏型冲击可能性系数,当Ic ≥ 1.5时可认为具有冲击危险;σmax为掘进工作面超前支承压力峰值应力;[σc]为煤体单轴抗压强度;k为煤体应力集中系数;γ为煤体上覆岩层的平均容重;h为煤体平均埋深。

对于煤体剪切破坏型冲击地压,其发生冲击地压的可能性系数[15]为

![]()

(2)

式中,Iτ为煤体剪切破坏型冲击可能性系数,当Iτ≥1.5时可认为具有冲击危险;τ为煤体承受最大剪应力;[τ]为煤体抗剪强度;σ1,σ3分别为最大和最小主应力。

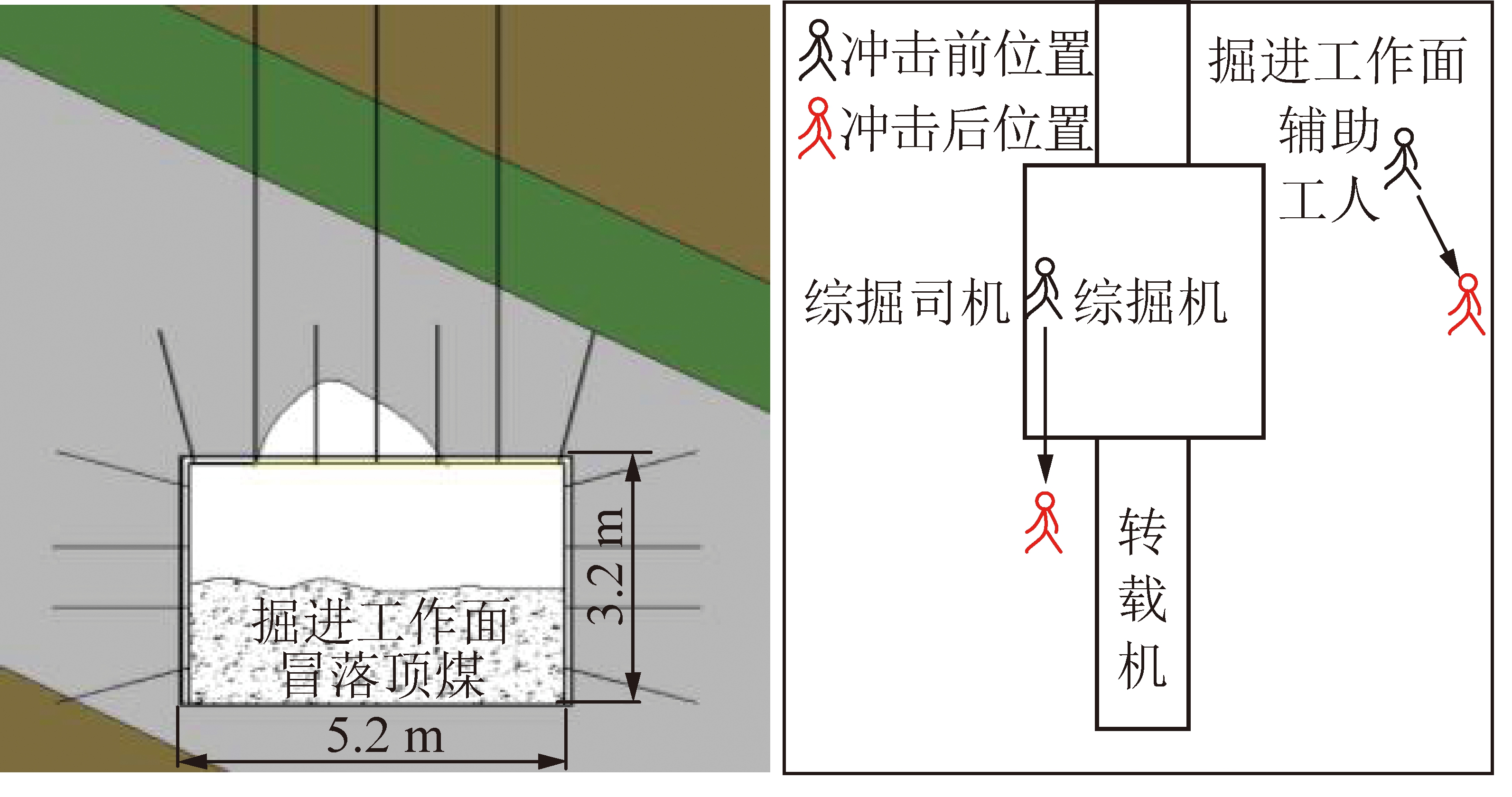

2.1.1 单一煤层结构掘进工作面冲击危险性分析

单一煤层条件下掘进工作面围岩结构如图4(a)所示,以硫磺沟煤矿(4-5)04胶带巷掘进工作面实际生产条件为例,取[σc]=13.4 MPa,k=1.5,γ=2 500 kN/m3,h=460 m,σ1=σmax=17.3 MPa,σ3=7.3 MPa,[τ]=7.1 MPa,将以上参数代入式(1)和式(2)中可得Ic1=1.3,Iτ1=1.4。因此硫磺沟煤矿(4-5)04胶带巷在单一硬煤层中掘进时不满足发生煤体压缩破坏型冲击和煤体剪切破坏型冲击的应力条件。

图4 不同煤层结构掘进工作面示意

Fig.4 Heading face in different coal seam structure

2.1.2 复合煤层结构掘进工作面冲击危险性分析

复合煤层条件下掘进工作面围岩结构如图4(b)所示,由于现场软煤裂隙发育难以取样,根据现场经验估算软煤单轴抗压强度[σs]≈5~7 MPa,将其代入式(1)中可得Ic2=2.5~3.5,已远超过发生煤体压缩破坏型冲击地压的应力条件,但由于软煤裂隙发育,因此其破坏形式转变为以煤体颗粒弹射破坏为主。

当煤层条件由单一煤层变为复合煤层时,掘进工作面开挖卸荷引起软煤发生弹射破坏后,导致硬煤的最小主应力大幅降低,在软煤上方硬煤中形成剪应力集中,此时取最小值σ3=0 MPa,在σ1不变的情况下,计算得到Iτ2=2.4,远大于发生煤体剪切破坏型冲击地压的临界应力条件。

根据上述计算结果可知,在硫磺沟煤矿(4-5)04胶带巷掘进工作面生产条件下,单一煤层结构掘进工作面不具有冲击危险,复合煤层结构掘进工作面软煤和硬煤分别具有发生煤体压缩破坏型冲击和煤体剪切破坏型冲击的危险。

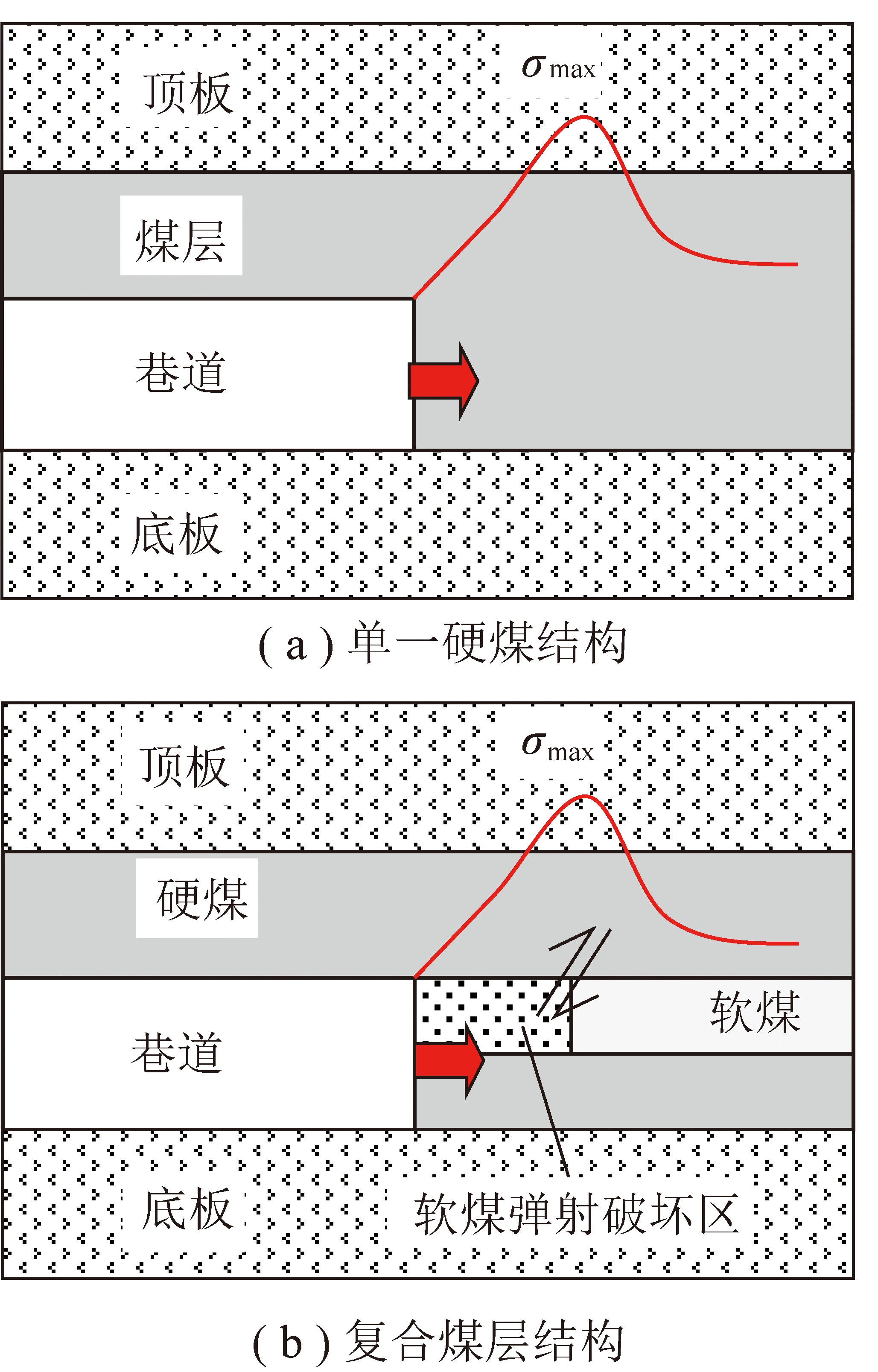

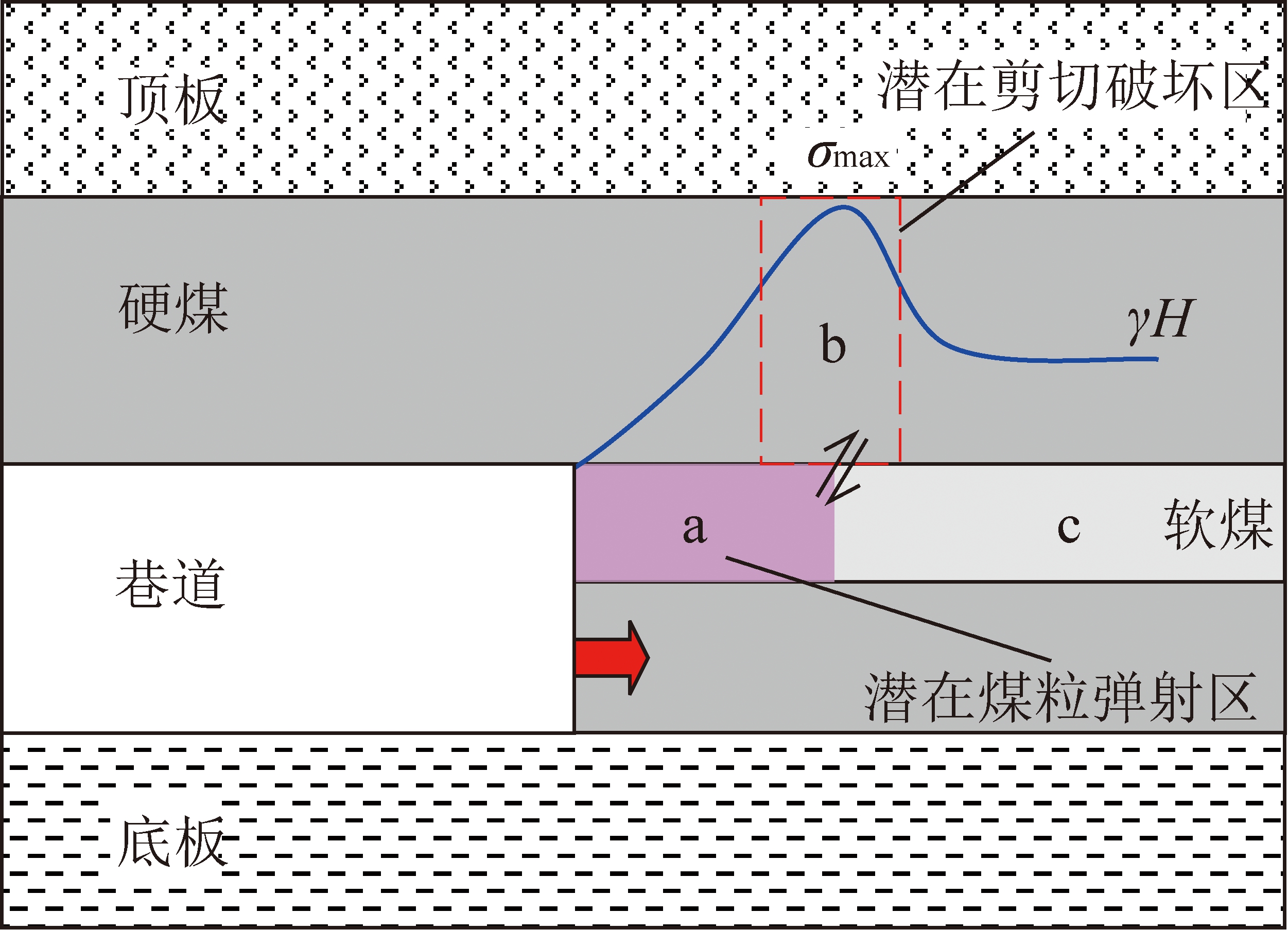

2.2 复合煤层掘进工作面煤粒弹射及冲击地压发生机制

根据上述分析,软硬复合厚煤层巷道掘进工作面超前支承压力分布如图5所示,掘进扰动影响范围内软煤和硬煤应力状态如图6(a),(b)所示,原始应力区软煤应力状态如图6(c)所示。图6(b)中硬煤在软煤破坏前处于三向应力状态,在软煤破坏后其受力状态转变为双向乃至单向应力状态。

图5 复合煤层掘进工作面超前支承压力分布示意

Fig.5 Distribution diagram of advance supporting pressure in driving face of composite coal seam

掘进工作面形成超前支承压力峰值σmax小于硬煤三轴抗压强度σ3c和软煤三轴抗压强度σ3s,但远大于软煤单轴抗压强度σs。因此软硬复合厚煤层巷道掘进时,掘进工作面软煤在超前支承压力作用下首先发生破坏,围岩集聚弹性能大部分通过软煤的失稳破坏(煤粒弹射)来释放,导致掘进工作面煤粒弹射和震顶频繁。

由于a区硬煤强度较大,当b区软煤发生煤粒弹射破坏后,导致硬煤在软煤破坏的边缘产生剪应力集中,当应力集中程度超过硬煤极限强度,硬煤发生剪切失稳破坏,进而诱发掘进工作面冲击地压。

图6 特厚软硬复合煤层巷道掘进工作面煤体应力状态

Fig.6 Stress state diagram of head coal body in roadway driving in extra thick soft hard composite coal seam

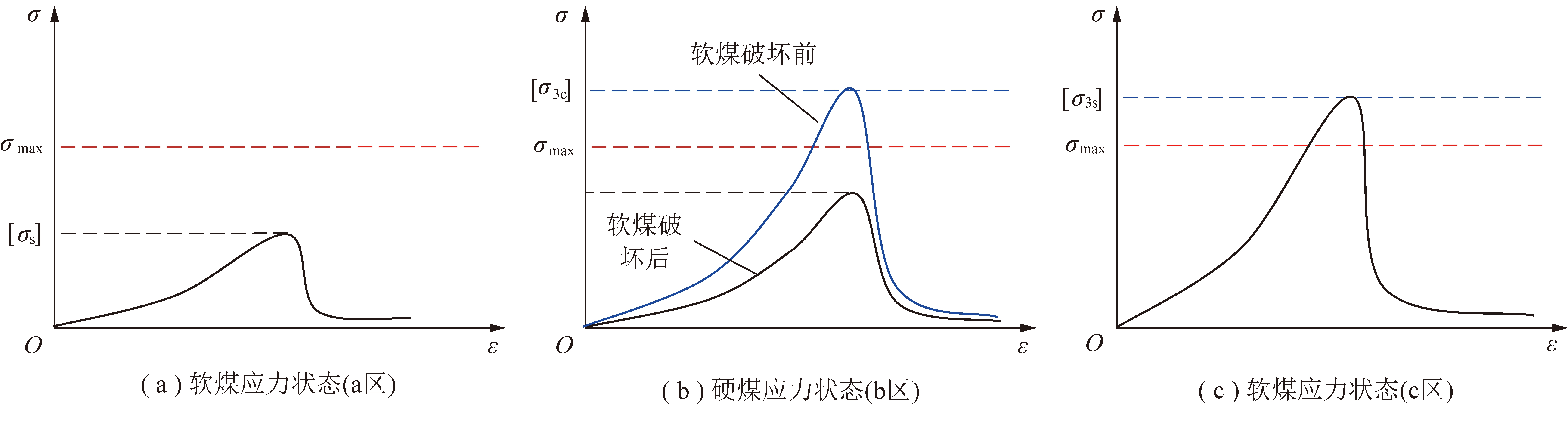

3 复合厚煤层掘进工作面冲击地压合理监测预警方法

常用的掘进工作面冲击地压在线监测方法主要有地音监测、煤体应力监测和锚杆索压力监测,每种监测方法的监测参数和范围都不同,如图7所示。硫磺沟煤矿安装了掘进工作面冲击地压综合监测预警系统,包含“地音-应力-锚杆索压力”三套实时在线监测子系统,各子系统运行过程中相互独立,分别对掘进工作面“围岩震动、围岩应力动态、锚杆锚索支护力”进行监测。根据现场监测结果和掘进工作面矿压显现的情况的对比,不同监测系统对掘进工作面冲击危险性的敏感性差异较大。

图7 掘进工作面巷道监测区域剖面

Fig.7 Section of roadway monitoring area in heading face

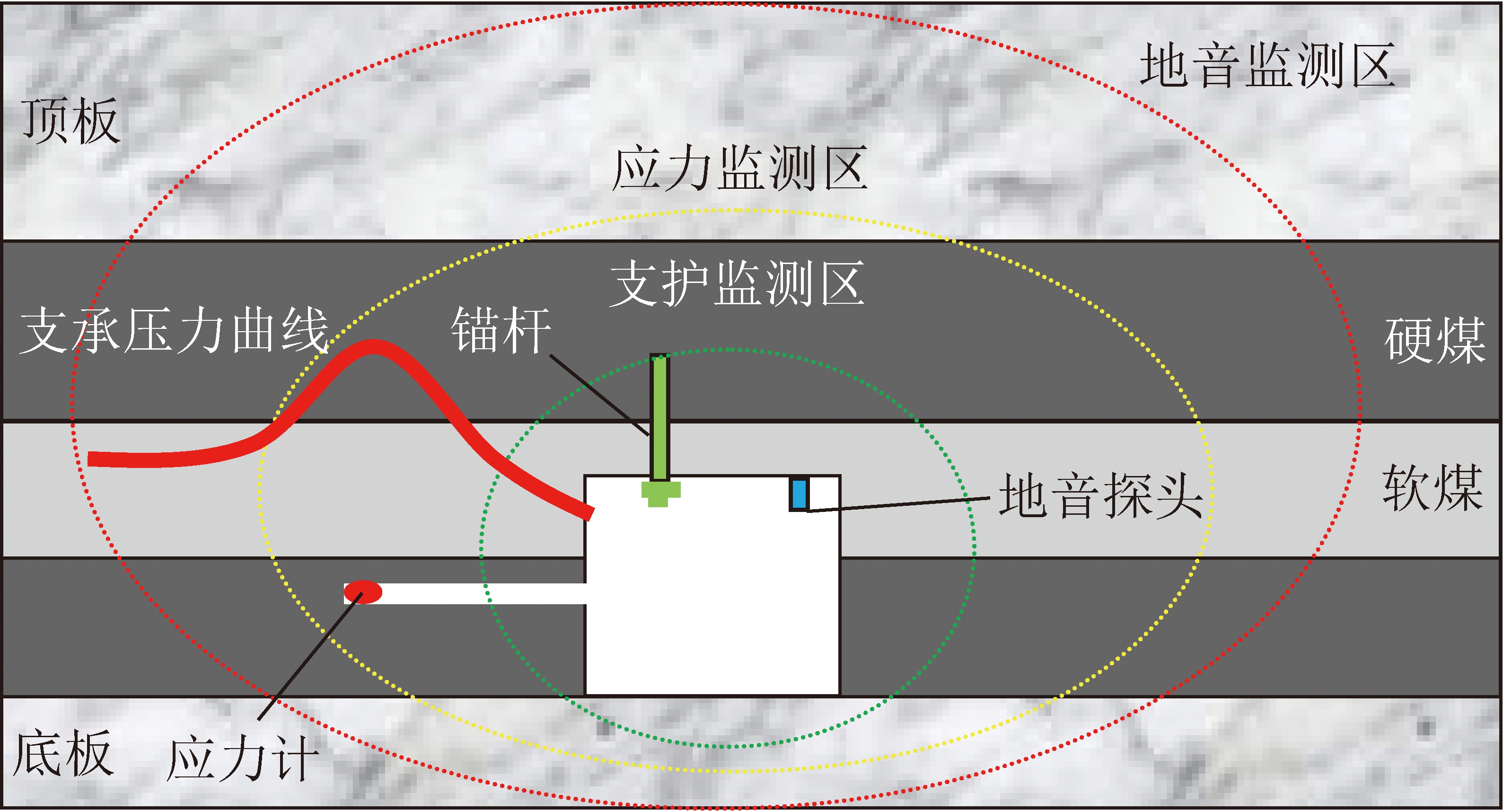

3.1 掘进工作面应力监测预警情况分析

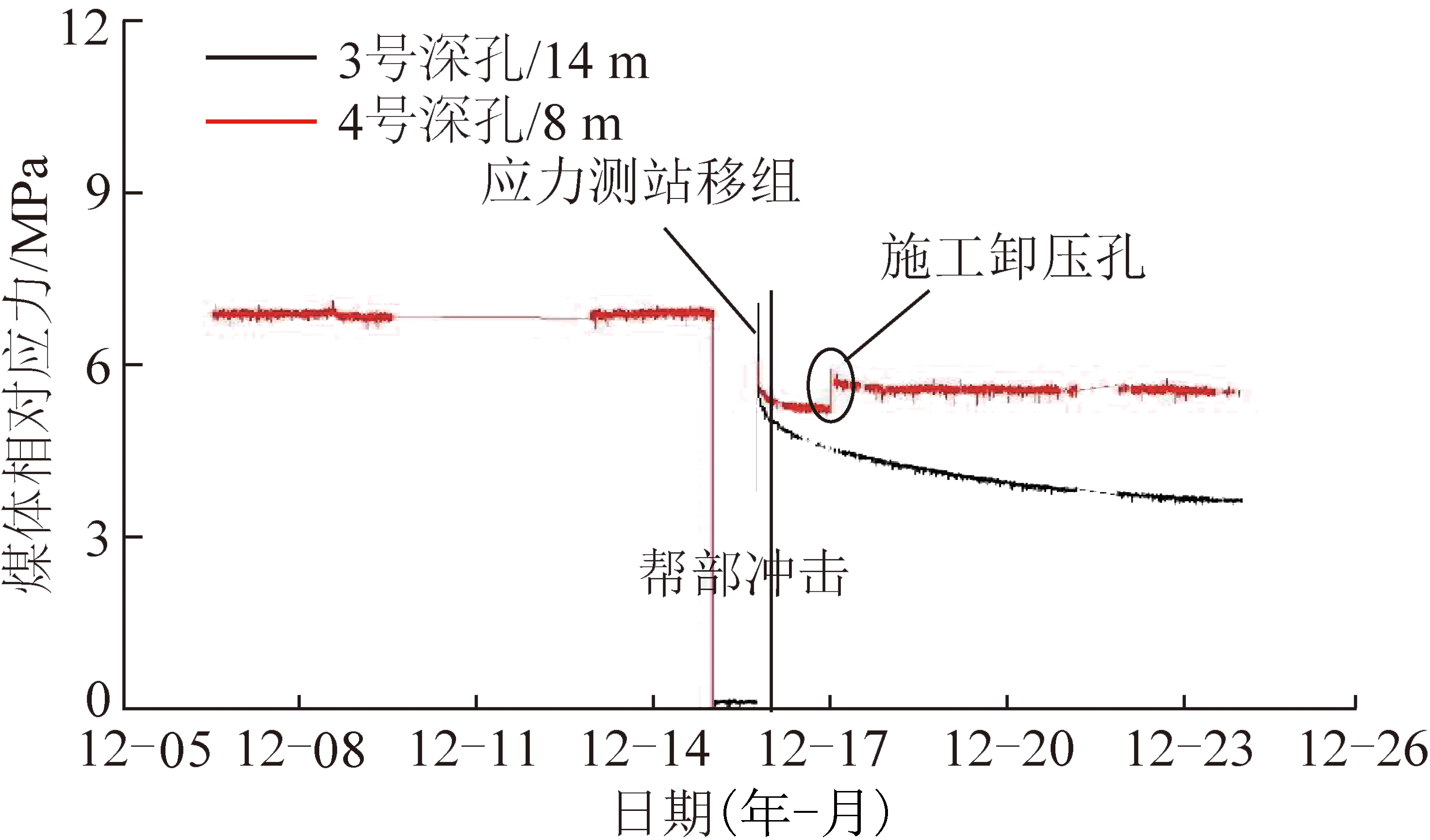

(4-5)06胶带巷掘进工作面应力监测布置平面图如图8所示,掘进工作面后方共布置7组测站,每组测站包含深孔(14 m)、浅孔(8 m)两个应力测点,测站间距为(25±5)m,测站滞后掘进工作面不超过30 m安装,并将最后1组测站依次往复前移。

图8 掘进工作面应力测点布置平面

Fig.8 Layout plan of stress measuring points in heading face

由于应力测点较多,选择距离(4-5)06胶带巷掘进工作面最近的3号,4号(距掘进工作面10 m)应力曲线进行分析,监测时间为2016-12-07—12-24,如图9所示。由图9可知,(4-5)06胶带巷掘进工作面上帮应力测点安装后,煤体应力增幅较小,应力曲线基本保持平稳状态。(4-5)06胶带巷掘进工作面在2016-12-16T08:49发生一次帮部冲击,现场破坏明显,但掘进工作面各测点的应力曲线均无明显变化,应力监测结果和现场矿压显现差异较大,说明复合厚煤层掘进工作面冲击地压危险性和围岩应力相关性较差。

图9 围岩应力监测系统部分测点应力曲线

Fig.9 Layout plan of stress measuring points in heading face

3.2 锚杆索压力监测预警情况分析

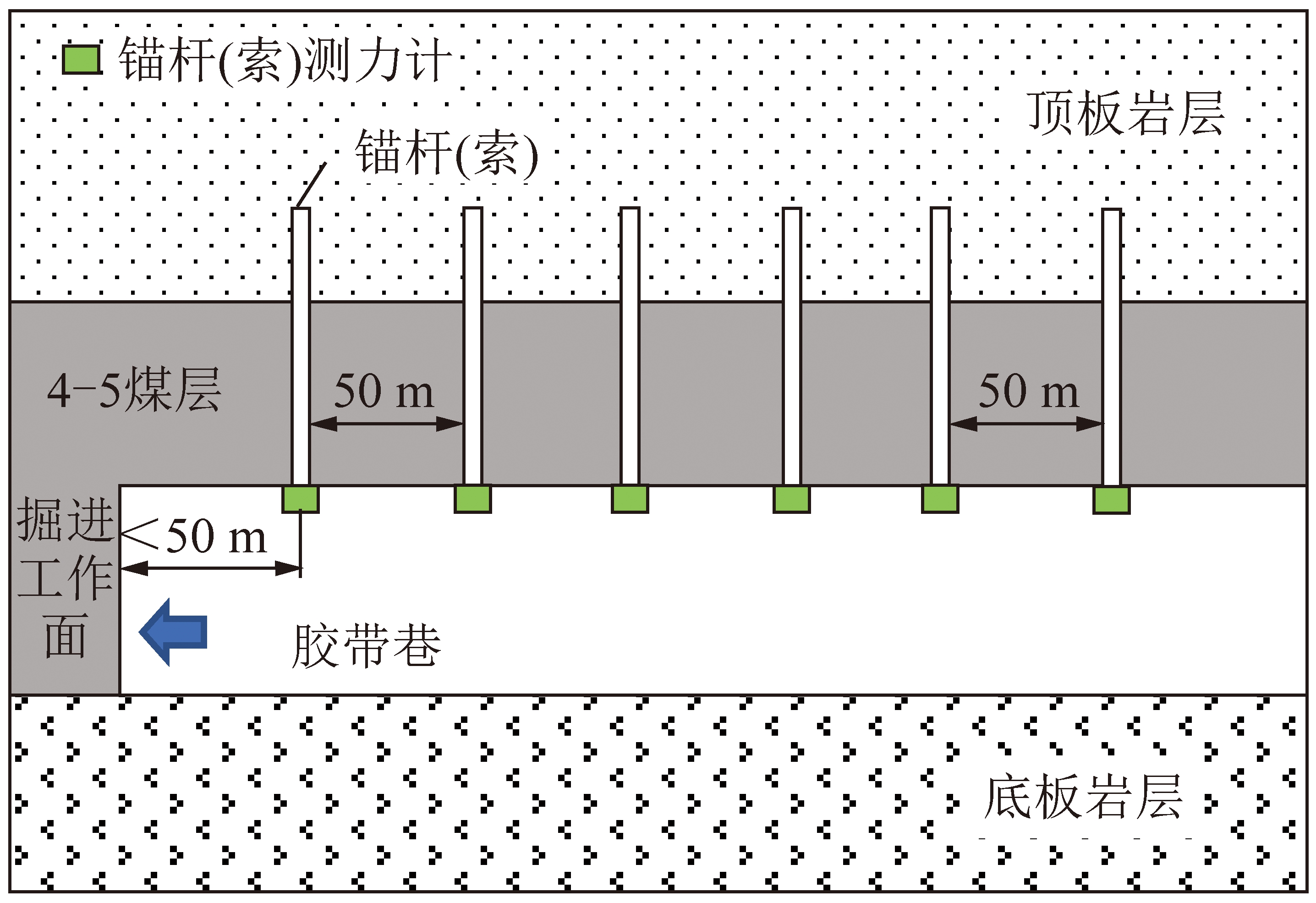

(4-5)06胶带巷掘进工作面共布置6组锚杆索压力测站,每组测站包含1个锚索测点和1个锚杆测点,测站间距50 m,最前方测点距掘进工作面不应超过50 m,如图10所示。监测范围为掘进工作面向后300 m范围,测站布置在巷道顶板位置,每个测站布置锚杆、锚索测点各1个,当掘进工作面与最前端测点距离大于50 m,应及时对测点进行移组,如图9所示。

图10 掘进工作面锚杆索压力测点布置

Fig.10 Layout of anchor cable pressure measuring points in heading face

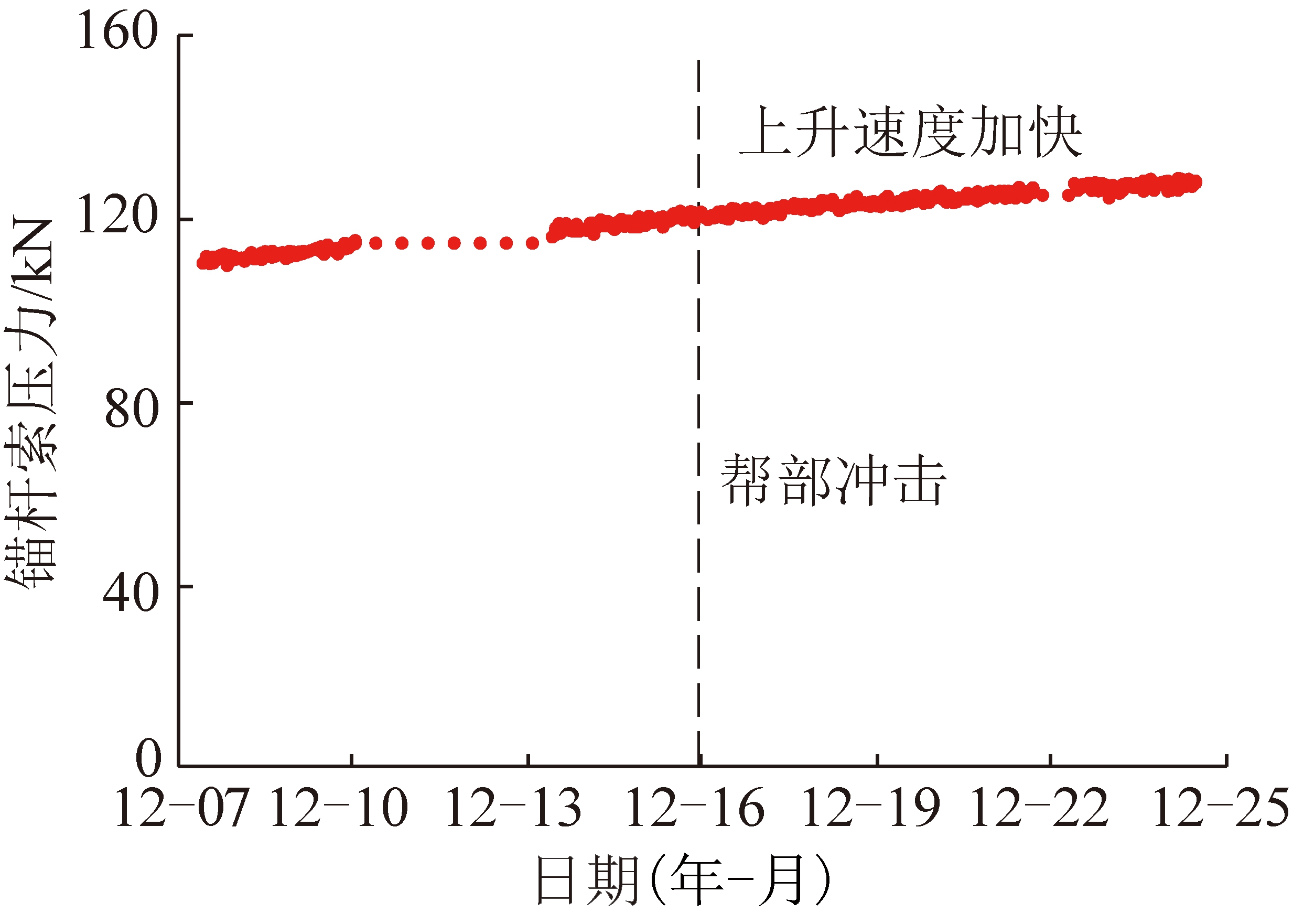

图11为2016-12-07—12-24锚索压力监测系统30号(安装时距掘进工作面5 m)测点锚索压力曲线图。由图11可知,(4-5)06胶带巷掘进工作面锚索压力测点安装后,锚索压力程缓慢上升,其主要原因是巷道掘进后围岩应力调整导致,在掘进工作面2016-12-16发生帮部冲击后,锚索压力上升速度增加,主要原因是巷道帮部煤体冲击导致掘进工作面后方顶板出现下沉。现场监测结果表明,锚索压力监测对冲击地压预警的前兆信息敏感性较差,一般在掘进工作面冲击地压发生后才出现明显变化。

图11 锚索压力监测曲线

Fig.11 Pressure monitoring curve of bolt

3.3 地音监测系统预警情况分析

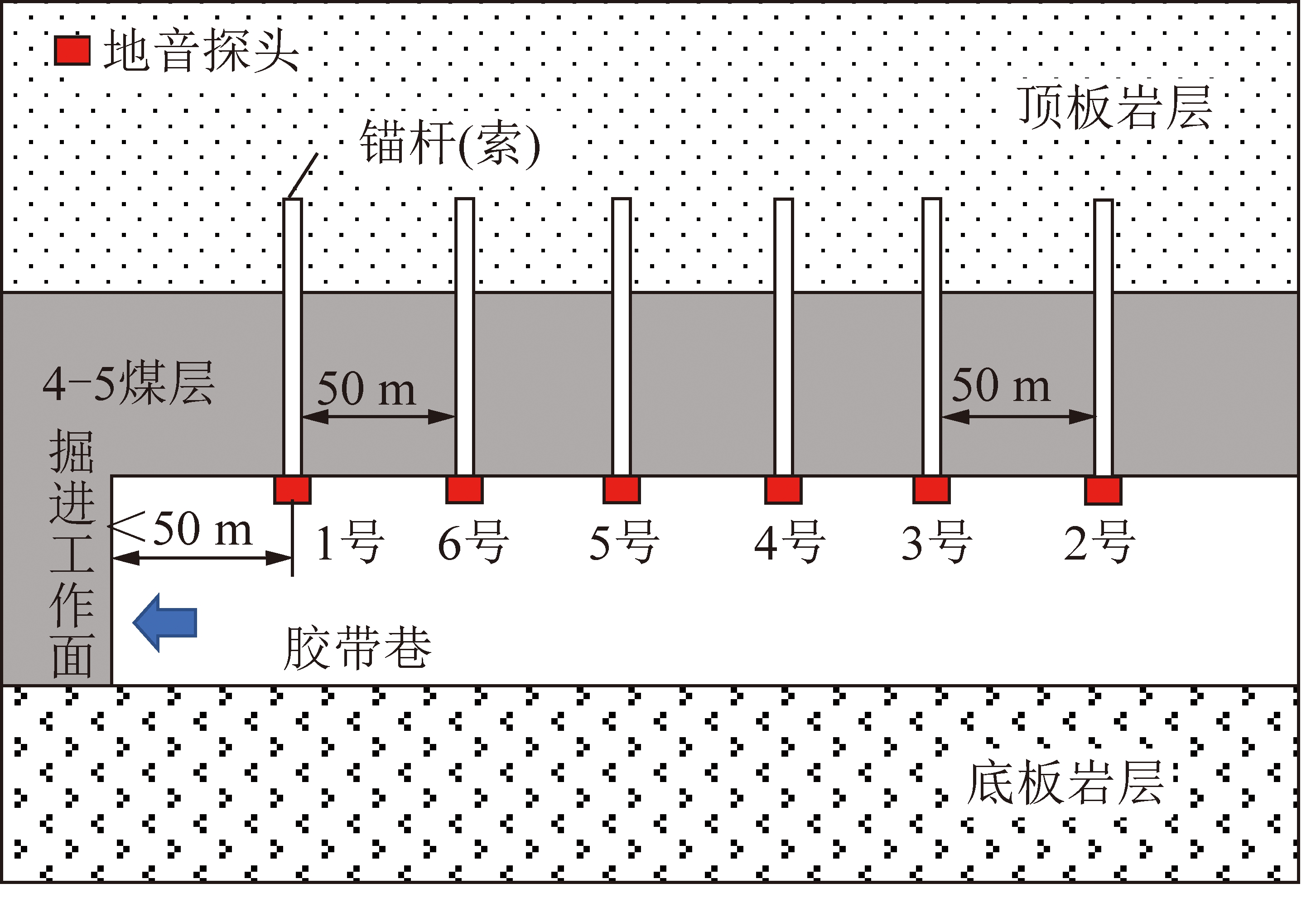

自掘进工作面冲击地压综合监测系统试运行以来,(4-5)06工作面胶带巷掘进期间发生的强震顶和巷道帮部煤体冲击事件均被监测系统捕捉到。

2016-12-16T08:49,(4-5)06运输巷掘进工作面出现帮部冲击,现象为掘进工作面及后方8 m范围内鼓帮,鼓帮量约300 mm,个别锚杆有轻微翻盘现象,冲击地压发生时已掘进912 m,如图1所示。

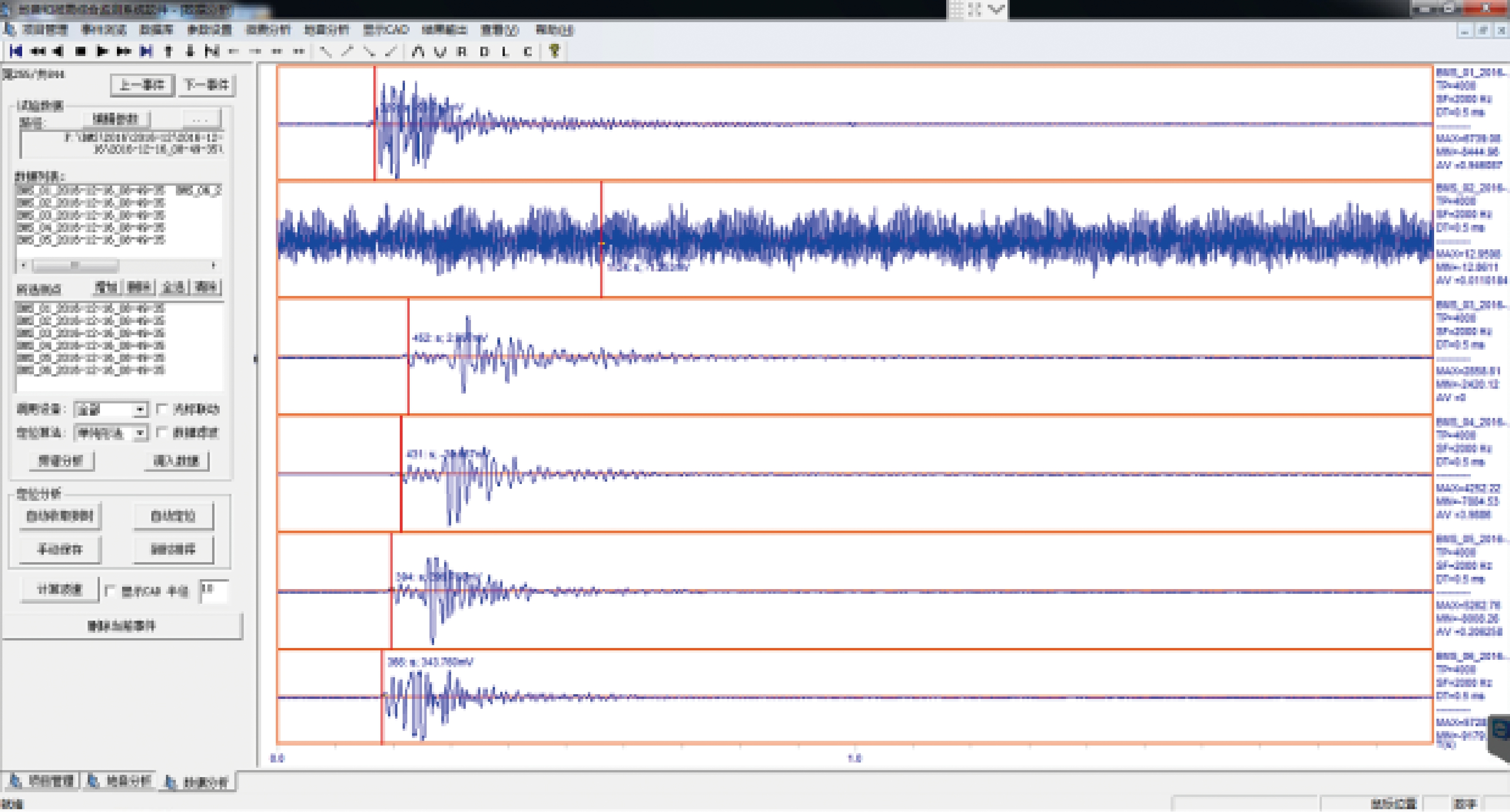

(4-5)06运输巷掘进工作面帮部冲击时,地音监测系统布置图如图12所示。图13为(4-5)06运输巷掘进工作面帮部冲击瞬间地音监测系统捕捉到的震动波形图。

图12 掘进工作面地音监测系统布置

Fig.12 Layout of rock sound monitoring system in heading face

图13 地音监测系统捕捉到冲击地压波形

Fig.13 Rock sound monitoring system captures the waveform of the rock burst

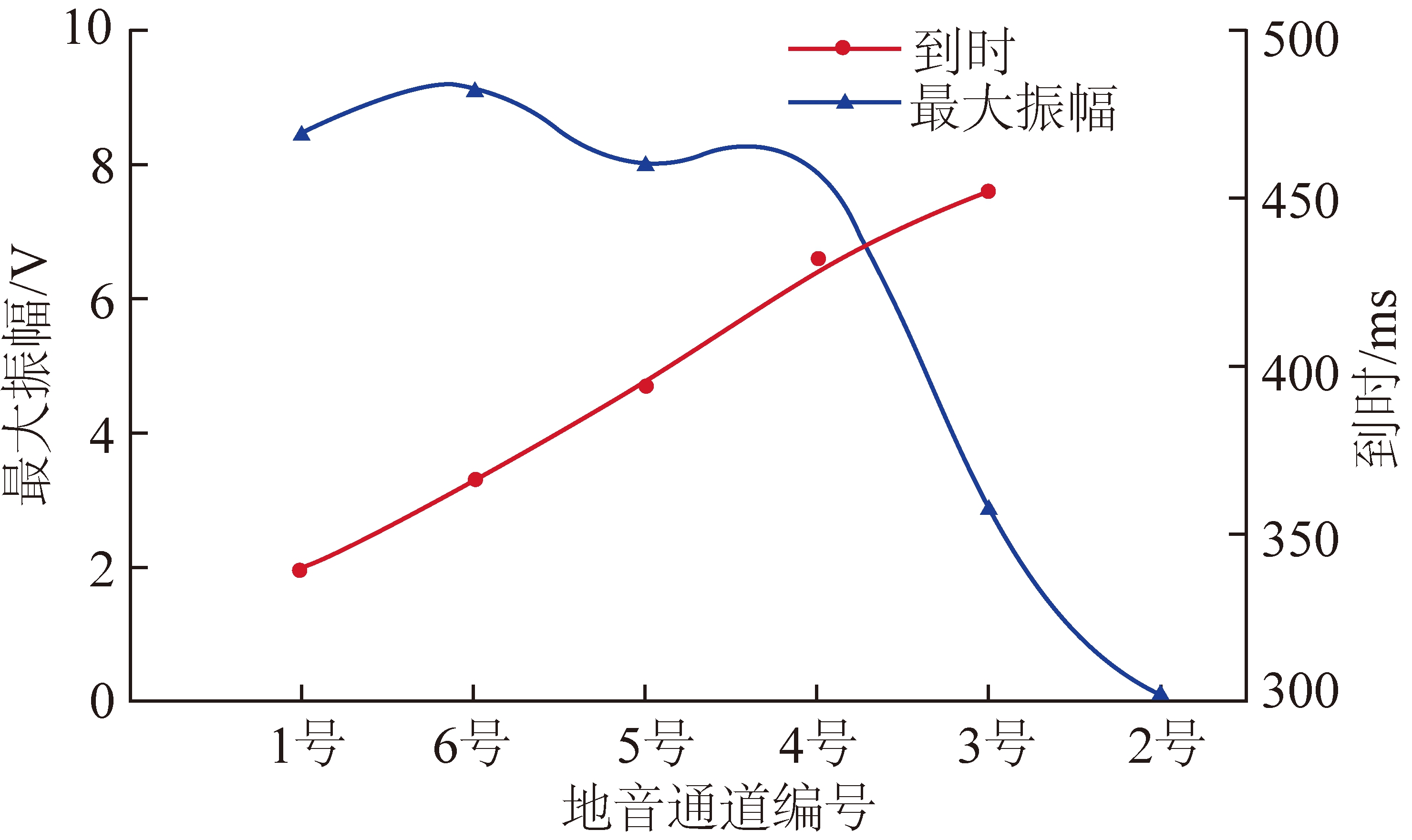

图14为各检波器接收帮部冲击震动事件的最大振幅和到时曲线。地音监测系统捕捉到事件最大振幅为6号通道的9 179 mV,其后依次为1号通道的8 445 mV,5号通道的8 008 mV,4号通道的7 884 mV,3号通道的2 859 mV,震动信号传播到2号通道附近时就能量基本耗散完毕。

各检波器接收到震动信号的到时分别为1号通道的339 ms,6号通道的366 ms,5号通道的394 ms,4号通道的431 ms,3号通道的452 ms,根据各检波器的布置位置和震动波形到时可知,此次帮部冲击事件的震源位于掘进工作面掘进工作面附近,各检波器接收到震动事件的时长随着检波器与的掘进工作面的距离增大而增加。由于地音检波器布置间距约为50 m,因此各检波器接收震动事件的到时差也呈线性分布,如图14所示。

图14 各检波器接收冲击地压的最大振幅和到时曲线

Fig.14 Maximum amplitude and arrival time curve of each geophone receiving the shock ground pressure event

根据对硫磺沟煤矿复合煤层掘进工作面应力、锚杆索压力和地音监测结果分析,现场发生冲击地压时,仅有地音监测系统能捕捉到冲击地压信息,应力和锚杆索压力监测对复合煤层掘进工作面冲击地压的敏感性较低,其主要原因是复合厚煤层掘进工作面煤粒弹射、冲击地压等动力现象主要发生在掘进工作面附近,掘进机割完煤后需等待掘进工作面动力现象消失后再进行巷道支护和监测设计安装等工作,导致应力计和锚杆索压力计安装时浅部煤体弹性能已基本释放完毕。现场安装的地音监测系统能够将掘进工作面动压信息全部有效记录,因此复合煤层掘进工作面冲击地压的实时在线监测预警应以地音监测为主,其余监测方法可以作为辅助手段。

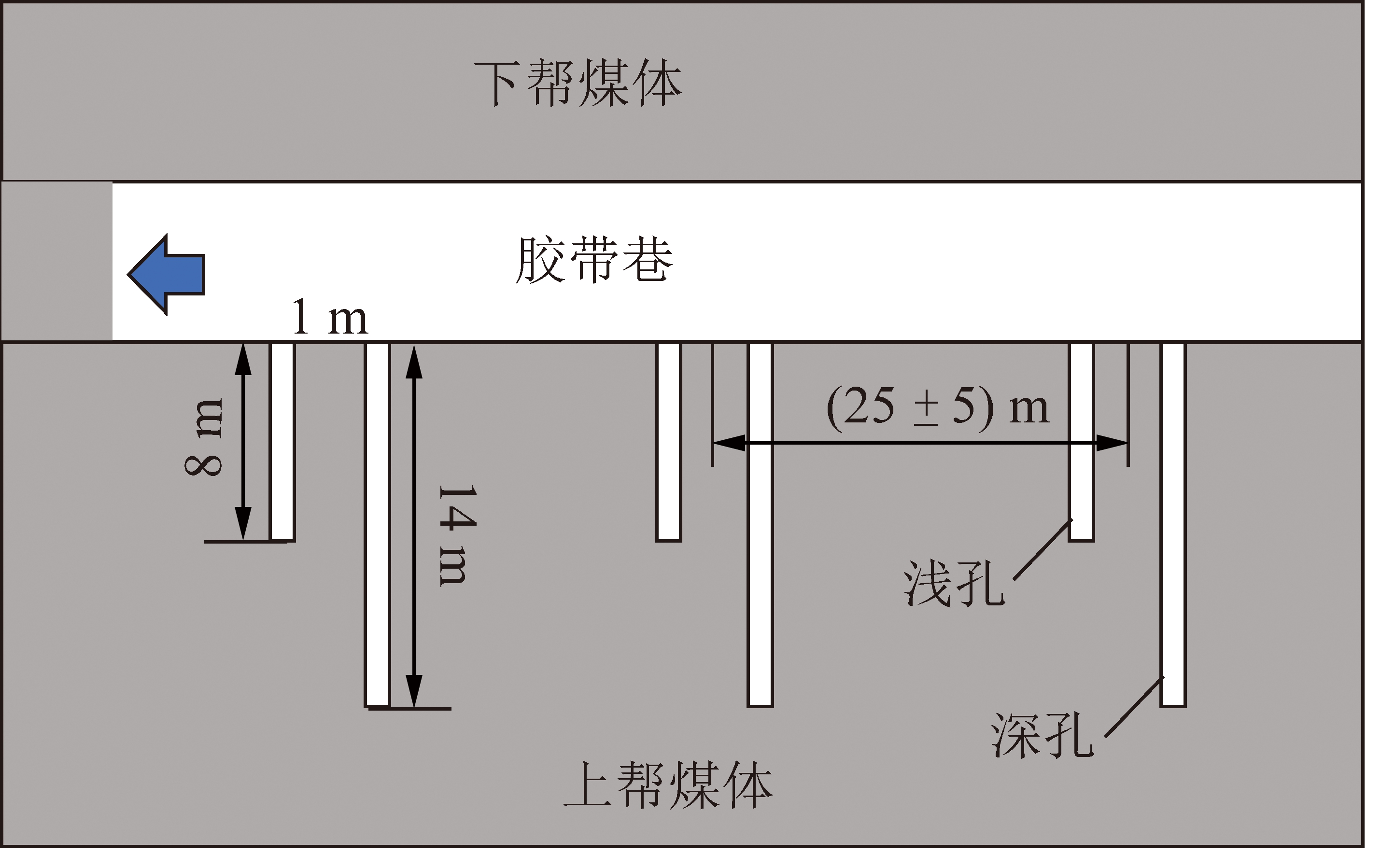

4 基于“地音大事件”概念的地音监测预警方法研究

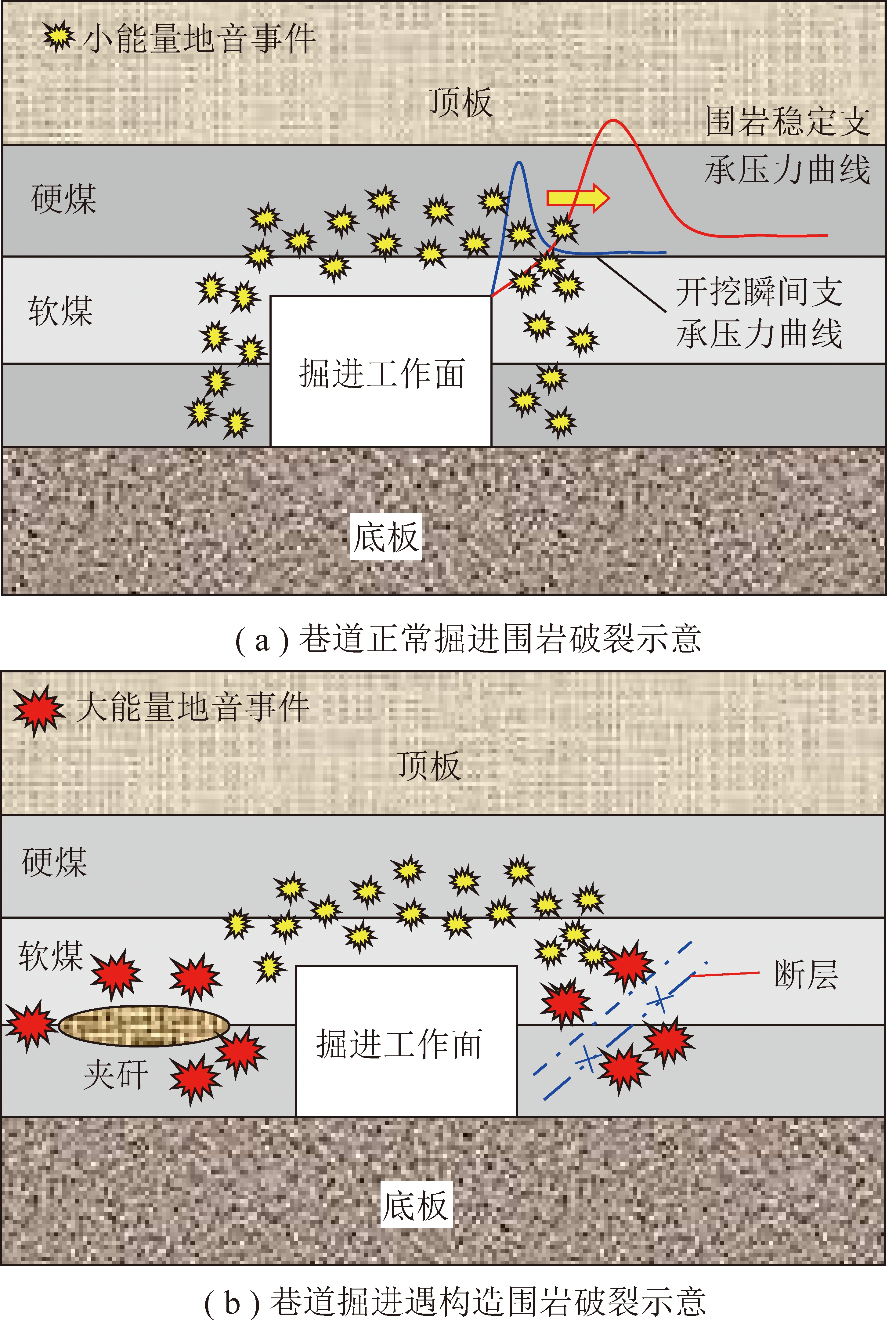

复合厚煤层巷道正常掘进期间,地音事件的来源主要有以下3种:① 巷道断面开挖引起的巷道围岩应力重新分布的过程会产生的震动事件;② 掘进机割煤、锚杆索支护等现场掘进活动产生的震动事件;③ 具有冲击危险掘进工作面施工大直径卸压钻孔、断底爆破孔等卸压活动产生的震动事件。图15为不同条件下巷道掘进围岩破裂示意。当工作面正常掘进时,如图15(a)所示,由巷道围岩破裂、正常掘进和卸压活动产生的地音事件总频次较多,但总能量较小,其对掘进工作面是否发生冲击地压的影响也较小;当掘进工作面地质条件发生较大变化时,如图15(b)所示,在断层、煤层相变带等地质构造附近易发生大能量地音事件,这些地音事件发生的总频次相对较小,但其总能量和单事件平均能量较大,且这些事件的发生对掘进工作面是否发生冲击地压有较大影响。

图15 不同掘进条件下巷道围岩破裂示意

Fig.15 Schematic diagram of roadway surrounding rock fracture under different driving conditions

硫磺沟煤矿开采4-5煤层为复合后煤层,复合厚煤层掘进期间掘进工作面小能量煤粒弹射现象频繁,大量小能量震动事件严重影响了地音监测预警结果的准确性。基于上述分析,笔者提出了“地音大事件”的概念:在掘进工作面地音监测过程中只拾取对掘进工作面冲击地压有明显影响的地音大能量事件,这些事件具有的明显特征为发生的总频次相对较低,但总能量较高。

4.1 基于“地音大事件”概念的监测预警方法

目前我国矿井常用地音监测系统对冲击地压进行监测预警的方法主要是某一统计周期的地音频次和能量的异常率指数[16-17]:

![]()

(3)

式中,ΨF为每个统计周期地音总频次的异常率;![]() 为每个统计周期地音事件的平均总频次;Δf为每个统计周期实际地音事件的总频次与平均频次的差值。

为每个统计周期地音事件的平均总频次;Δf为每个统计周期实际地音事件的总频次与平均频次的差值。

![]()

(4)

式中,ΨE为每个统计周期地音总能量的异常率;![]() 为每个统计周期地音事件的平均总能量;Δe为每个统计周期实际地音事件的总能量与平均能量的差值。

为每个统计周期地音事件的平均总能量;Δe为每个统计周期实际地音事件的总能量与平均能量的差值。

由于地音监测系统能够接收围岩破裂、掘进活动和卸压活动产生的震动事件,硫磺沟煤矿(4-5)06胶带巷掘进期间每班接收地音事件总数量1 000~2 000个,平均总能量近1×106 mV,地音事件的平均总频次![]() 和平均总能量

和平均总能量![]() 均较大。

均较大。

当掘进工作面因地质条件或掘进条件发生较大变化导致Δf和Δe发生明显变化时,由于![]() 和

和![]() 均较大,因此当(Δf,Δe)发生变化时,(ΨF,ΨE)的变化不明显,导致制定的预警指标对掘进工作面实际冲击危险性不敏感。

均较大,因此当(Δf,Δe)发生变化时,(ΨF,ΨE)的变化不明显,导致制定的预警指标对掘进工作面实际冲击危险性不敏感。

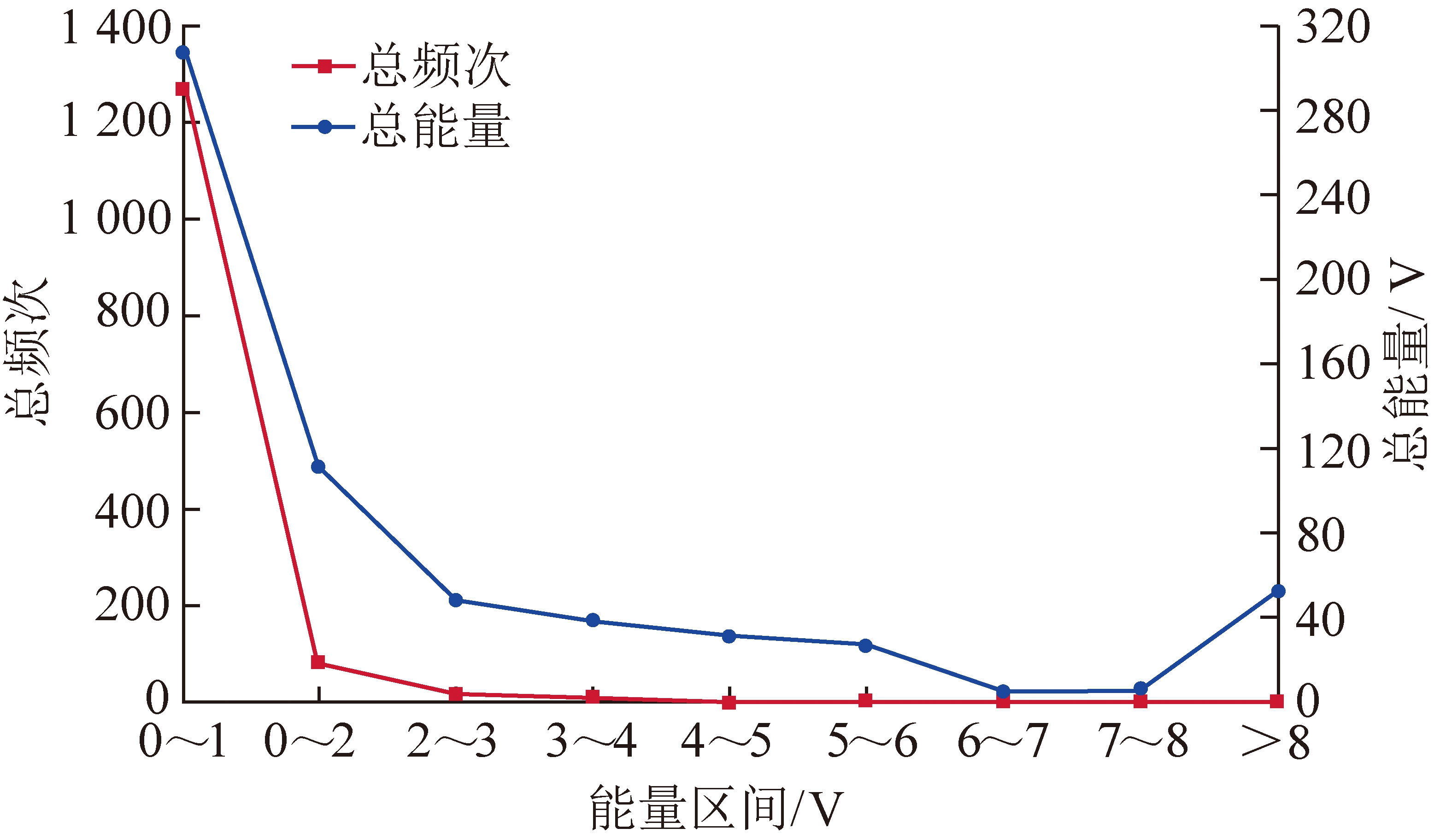

图16为(4-5)06胶带巷掘进工作面2017-02-10夜班地音事件统计曲线。根据统计,(4-5)06胶带巷掘进工作面2017-02-10夜班共监测到有效地音事件1 401次,总能量为631 123 mV。

图16 (4-5)06胶带巷掘进工作面2017-02-10夜班地音事件统计曲线

Fig.16 Statistical curve of rock sound events on the night shift of 2017-02-10 in the heading face of (4-5)06 tailgate

由图16可知,在(0,1 000) mV区间内发生地音事件1 271次,总能量为308 012 mV;在(1 000,2 000) mV区间内发生地音事件80次,总能量为110 720 mV;在(2 000,3 000) mV区间内发生地音事件19次,总能量为48 108 mV;在(3 000,4 000) mV区间内发生地音事件11次,总能量为38 373 mV;在(4 000,5 000) mV区间内发生地音事件7次,总能量为31 665 mV;在(5 000,6 000) mV区间内发生地音事件5次,总能量为27 793 mV;在(6 000,7 000) mV区间内发生地音事件1次,总能量为6 838 mV;在(7 000,8 000) mV区间内发生地音事件1次,总能量为7 564 mV;在(>8 000 mV)区间内发生地音事件6次,总能量为52 050 mV。

由上述统计可知,在(0,1 000) mV区间内发生的地音事件占所有地音事件总频次的90.7%,占总能量的48.8%。根据现场监测结果,(4-5)06胶带巷掘进施工、打钻卸压、围岩正常破裂产生的地音事件能量均在0~1 000 mV;而掘进期间揭露断层、相变带等构造时,产生的大能量地音事件能量一般在1 000~4 000 mV,掘进工作面发生强烈震顶或冲击显现时,产生地音事件的最大能量近10 000 mV。

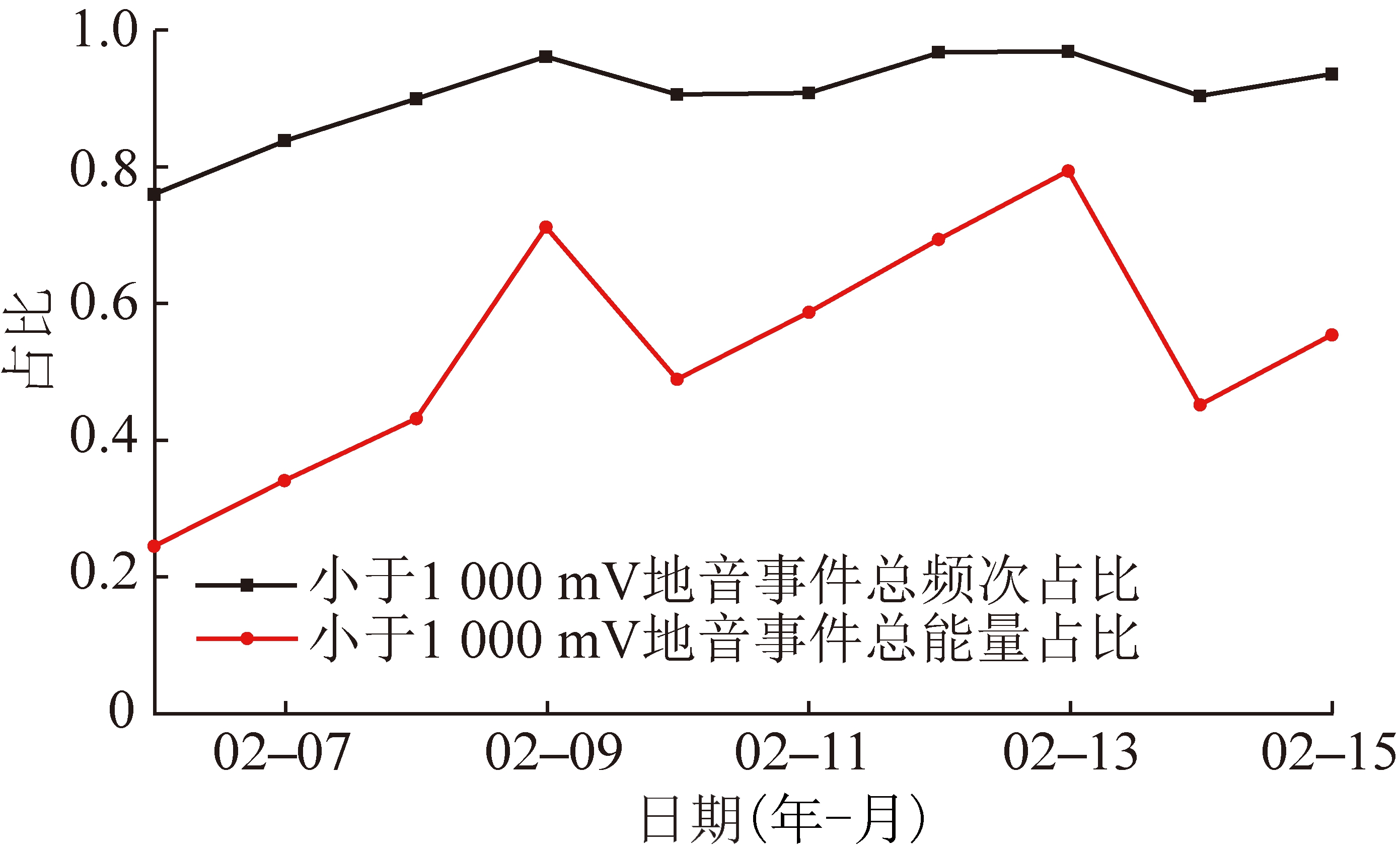

图17为(4-5)06胶带巷掘进工作面2017-02-06—02-15夜班(0,1 000 mV)区间内地音事件频次和能量占总频次和总能量的统计曲线,在此期间掘进工作面平均掘进速度为10 m/d。由图17可知,(4-5)06胶带巷夜班掘进时在(0,1 000 mV)区间内发生的地音事件占所有地音事件总频次的90.4%,占总能量的52.8%。

图17 (4-5)06胶带巷掘进工作面地音事件统计曲线

Fig.17 Statistical curves of rock sound events on the night shift in the heading face of (4-5)06 tailgate

硫磺沟煤矿复合厚煤层掘进工作面地音监测结果表明,掘进期间振幅在(0,1 000) mV的地音事件均属于小能量事件,本文称之为地音小事件,对于能量大于1 000 mV的地音事件称之为地音大事件。地音小事件具有总频次和总能量占比高的特点,对掘进工作面冲击地压的监测预警会产生较大干扰,因此在复合厚煤层掘进工作面冲击地压预警时可将(0,1 000) mV的地音小事件屏蔽掉,仅统计1 000 mV以上的地音大事件,能够提高复合厚煤层掘进工作面冲击地压监测预警的准确性。

4.2 复合厚煤层掘进工作面地音预警指标确定

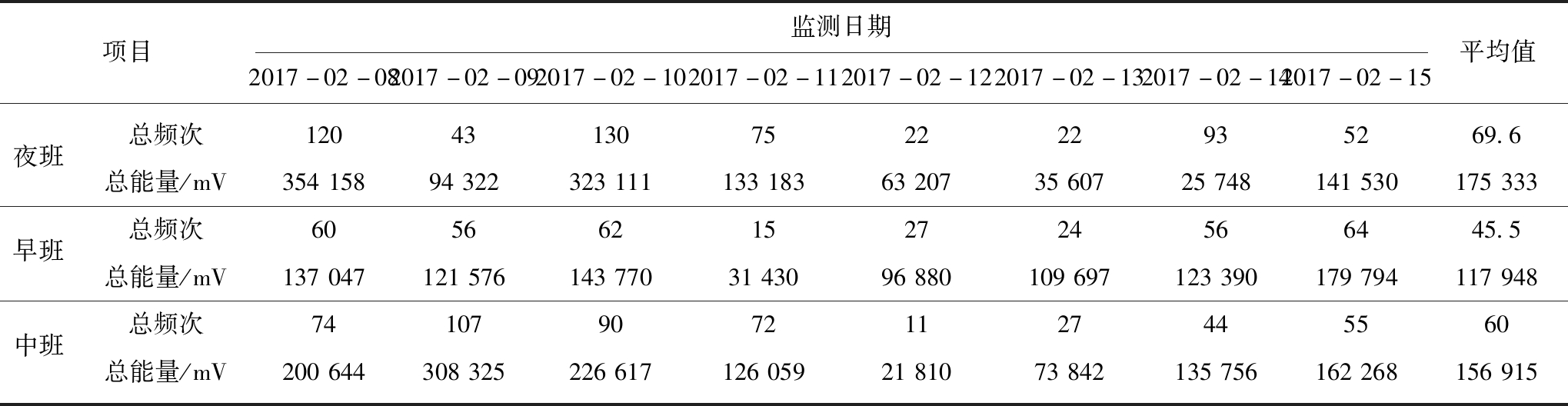

由于矿井在春节期间停产,自2017-02-05开始恢复掘进,(4-5)06胶带巷恢复掘进初期动力显现较大,其主要原因是停产时间较长导致煤体应力恢复。因此选择掘进工作面恢复正常动力显现后开始进行统计,选择2017-02-08—2017-02-15期间地音监测系统早、中、晚3班掘进期间的震动频次和震动总能量见表1。由表1可知,(4-5)04胶带巷掘进工作面在早班的震动频次和能量最少,其主要原因为掘进工作面在早班只掘进2排(剩余时间主要安排钻孔卸压和爆破卸压),而夜班和中班各掘进4排。

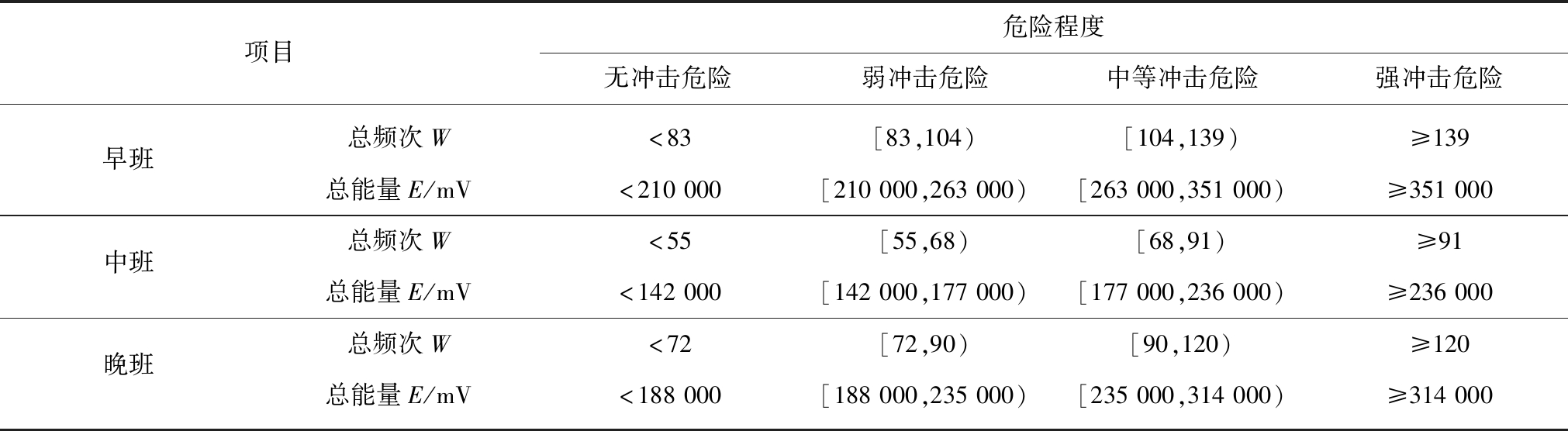

根据表1统计结果作为(4-5)06胶带巷掘进工作面冲击地压预警的基准值,以预警基准值的1.2倍、1.5倍和2.0倍作为弱、中等和强冲击危险等级的划分标准,初步确定(4-5)06掘进工作面地音监测系统每班的预警值和危险程度见表2。由于表2地音预警指标是在工作面掘进速度为10 m/d统计得到的,当工作面受地质条件或卸压施工等因素影响导致掘进速度降低时,对应的预警指标可按照式(5)和(6)进行修正:

![]()

(5)

式中,qE为掘进工作面每米能量预警值;QE为表2中早、中、晚班不同冲击危险程度的总能量预警值,mV;V为掘进工作面正常掘进速度,10 m/d;VR为掘进工作面实际掘进速度,m/d。

![]()

(6)

式中,qF为掘进工作面每米能量预警值,次/m;QF为表2中早、中、晚班不同冲击危险程度的总频次预警值。

表1 (4-5)06胶带巷掘进工作面地音监测数据统计(>1 000 mV)

Table 1 Statistics of rock sound monitoring data in the heading face of (4-5)06 tailgate (>1 000 mV)

项目监测日期2017-02-082017-02-092017-02-102017-02-112017-02-122017-02-132017-02-142017-02-15平均值夜班总频次12043130752222935269.6总能量/mV35415894322323111133183632073560725748141530175333早班总频次605662152724566445.5总能量/mV1370471215761437703143096880109697123390179794117948中班总频次7410790721127445560总能量/mV2006443083252266171260592181073842135756162268156915

表2 (4-5)06胶带巷掘进工作面地音监测预警指标(>1 000 mV)

Table 2 Ground sound monitoring and early warning index in the heading face of (4-5)06 tailgate (>1 000 mV)

项目危险程度无冲击危险弱冲击危险中等冲击危险强冲击危险早班总频次W<83[83,104)[104,139)≥139总能量E/mV<210000[210000,263000)[263000,351000)≥351000中班总频次W<55[55,68)[68,91)≥91总能量E/mV<142000[142000,177000)[177000,236000)≥236000晚班总频次W<72[72,90)[90,120)≥120总能量E/mV<188000[188000,235000)[235000,314000)≥314000

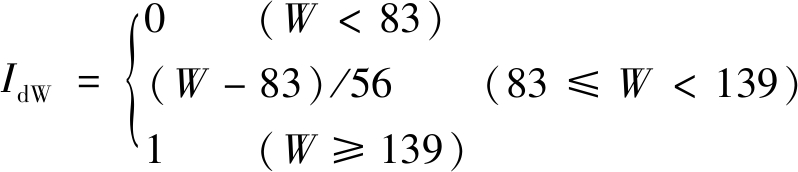

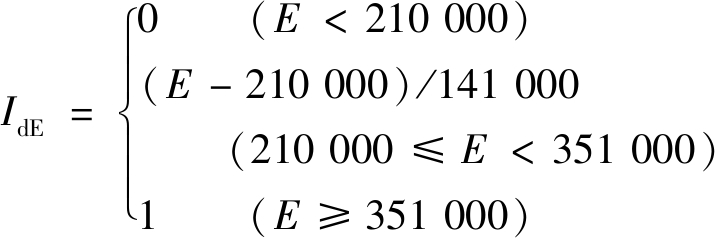

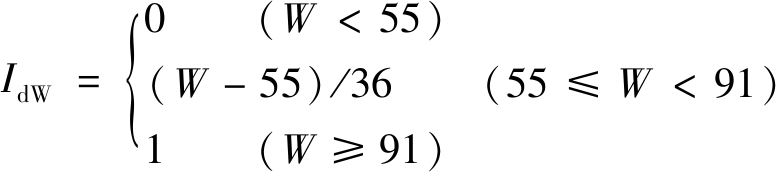

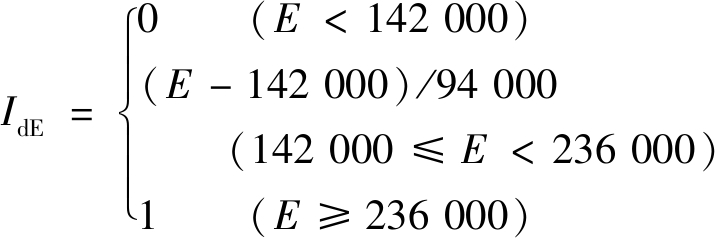

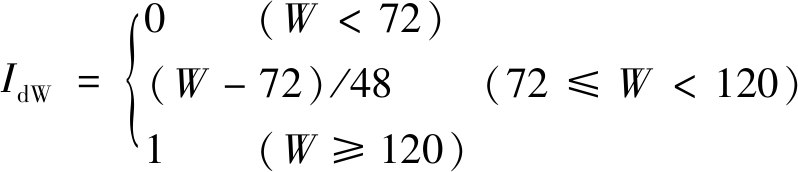

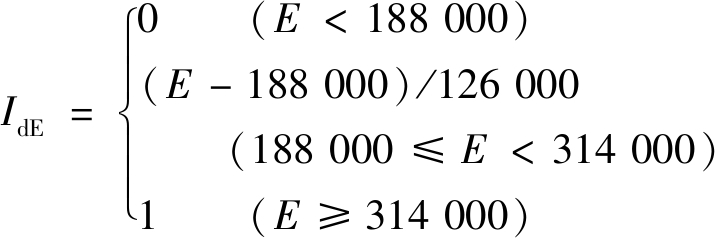

为了将地音预警指标进行量化,采用模糊数学的方法对各指标进行归一化处理,用Id表示每班发生冲击地压的可能性。当Id为0时其冲击危险性最小,当Id为1时其冲击危险性最高。采用各区间平均权重的原则,可得到Id对“冲击地压可能性”的隶属度为

Id=(IdW+IdE)/2

(7)

式中,IdW为每班地音监测总频次对冲击地压的隶属度;IdE为每班地音监测总能量对冲击地压的隶属度。

以夜班为例,其IdW和IdE分别为

(8)

(9)

同理,早班的IdW和IdE分别为

(10)

(11)

中班的IdW和IdE分别为

(12)

(13)

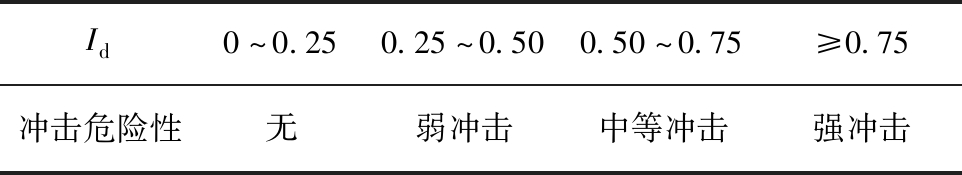

根据可能性指数Id评价冲击地压发生的可能性,评价标准见表3。

表3 掘进工作面冲击地压危险等级划分

Table 3 Risk classification of rock burst in driving face

Id0~0.250.25~0.500.50~0.75≥0.75冲击危险性无弱冲击中等冲击强冲击

4.3 复合厚煤层掘进工作面地音预警方法对比

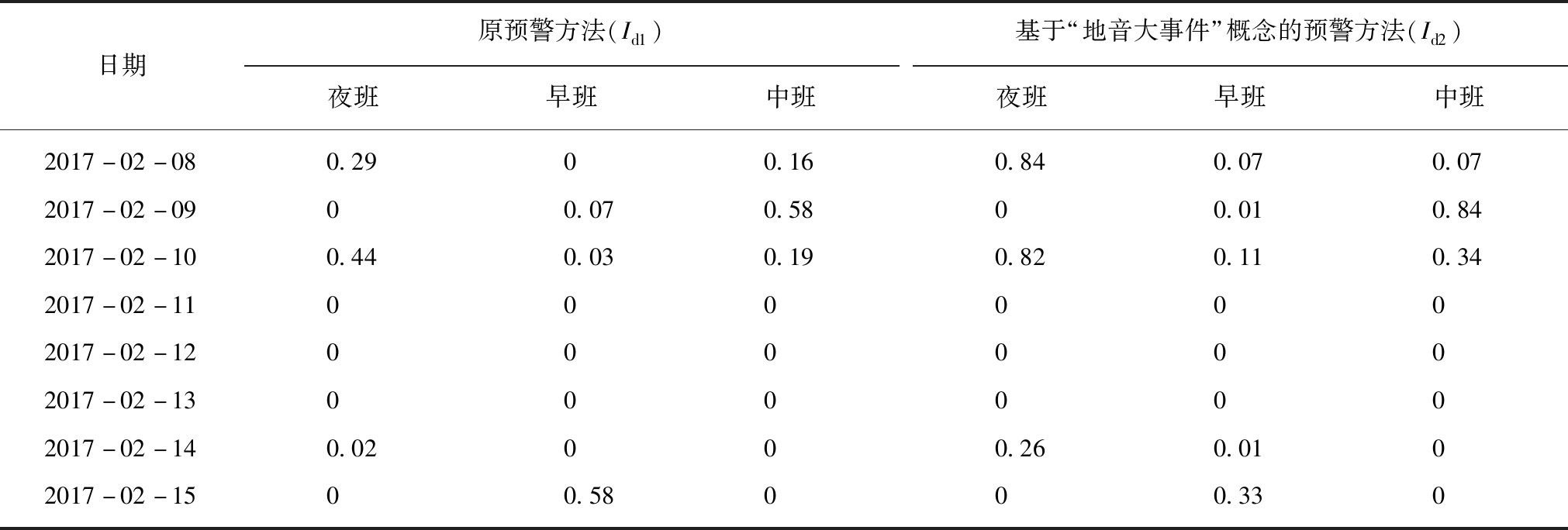

以(4-5)06胶带巷掘进工作面2017-02-06—02-15期间地音监测数据为基础,分别采用统计所有地音总频次、总能量方法(简称原方法)和基于“地音大事件”概念的预警方法(简称新方法)进行对比,对比结果见表4。

表4 (4-5)06胶带巷掘进工作面冲击地压危险性分析

Table 4 Risk analysis of rockburst in heading face of (4-5)06 tailgate

日期原预警方法(Id1)夜班早班中班基于“地音大事件”概念的预警方法(Id2)夜班早班中班2017-02-080.2900.160.840.070.072017-02-0900.070.5800.010.842017-02-100.440.030.190.820.110.342017-02-110000002017-02-120000002017-02-130000002017-02-140.02000.260.0102017-02-1500.58000.330

由表4可知,原地音预警方法在2017-02-06—02-15期间累计预警4次,其中中等冲击危险2次,弱冲击危险2次;基于“地音大事件”概念的预警方法在此期间预警6次,强冲击危险3次,弱冲击危险3次,其中强冲击危险预警的3次现场矿压显现均较强烈。通过对比可知,原方法漏掉了“2·10”中班和“2·14”夜班2次弱冲击危险预警,降低了“2·8”夜班、“2·9”中班和“2·10”夜班3次强冲击危险预警等级,仅有“2·15”早班冲击危险等级高于新预警方法,经分析其主要原因是增加的地音事件数量和能量大部分为1 000 mV以下的小能量地音事件,对现场冲击地压影响较小。综上所述,基于“地音大事件”概念的预警方法比原方法预警准确率更高,也更符合现场实际情况。

4.4 复合厚煤层掘进工作面地音预警处置措施

通过将地音监测预警技术和基于“地音大事件”概念的预警方法应用于硫磺沟煤矿复合厚煤层掘进工作面冲击危险性监测,有效预警了工作面掘进期间的冲击地压危险,当掘进工作面综合监测系统出现预警时,应首先确定冲击危险区域(地音监测测点数值最大的位置两侧25 m范围内),然后针对不同冲击危险程度制定相应的防治措施:

(1)弱冲击危险预警:采取正常掘进卸压措施,掘进期间加强监测预警,控制掘进速度不超过8 m/d,若下一班次仍维持弱冲击危险预警,则按照中等冲击危险预警进行处置。

(2)中等冲击危险预警:若预警区域已施工大直径预卸压钻孔,则观察预警区域卸压钻孔是否闭合,若闭合则立即在原区域二次卸压,确保卸压保护带范围;若预警区域未施工大直径卸压钻孔,则需立即进行卸压解危(掘进工作面2个钻孔,帮部钻孔间距3 m);具有中等冲击危险掘进工作面掘进速度不超过6 m/d,若下一班次仍维持中等冲击危险预警,则按照强冲击危险预警进行处置。

(3)强冲击危险预警:在预警区域施工大直径卸压钻孔(掘进工作面3个钻孔,帮部钻孔间距1 m),同时进行卸压和危险性检验(钻屑法),确认无冲击危险后方可继续掘进;具有强冲击危险掘进工作面掘进速度不超过4 m/d,若下一班次仍维持强冲击危险预警,则需要再次进行冲击危险性检验。

新疆硫磺沟煤矿(4-5)06掘进工作面通过加强地音监测预警并及时采取卸压解危措施,保障了复合厚煤层掘进工作面的安全生产。

5 结 论

(1)复合厚煤层掘进工作面频繁发生煤粒弹射和冲击地压的主要原因是巷道开挖后围岩中软煤部分会快速卸荷破坏产生煤粒弹射现象,软煤破坏后导致硬煤局部产生剪应力集中,当应力集中程度超过硬煤极限强度时,硬煤发生剪切失稳破坏,进而诱发掘进工作面冲击地压。

(2)通过对比多种复合厚煤层掘进工作面冲击地压监测预警方法,复合厚煤层掘进工作面冲击前后煤体应力及锚杆索压力监测无明显征兆,地音监测能够捕捉到冲击地压信息,但掘进工作面频繁煤粒弹射产生的众多小能量震动事件严重影响了地音监测预警结果的准确性。

(3)提出了基于“地音大事件”概念的监测预警方法,即只监测对掘进工作面冲击地压有明显影响的大能量地音事件,这些地音事件具有的明显特征为发生的总频次相对较低,但总能量较高。

(4)根据统计分析,(4-5)06胶带巷掘进期间在(0,1 000) mV发生的地音事件占所有地音事件总频次平均比例为90.9%,占总能量的平均比例为52.0%,小能量地音事件占总频次和总能量的比例较高,因此将能量大于1 000 mV的地音事件称之为地音大事件。

(5)通过与原预警方法进行对比,基于“地音大事件”概念的预警方法预警准确率更高,也更符合现场实际情况。研究结果对复合厚煤层掘进工作面冲击地压监测预警具有一定的借鉴意义。

[1] 齐庆新,李一哲,赵善坤,等.我国煤矿冲击地压发展70年:理论与技术体系的建立与思考[J].煤炭科学技术,2019,47(9):1-40.

QI Qingxin,LI Yizhe,ZHAO Shankun,et al.Seventy years development of coal mine rockburst in China:Establishment and consideration of theory and technology system[J].Coal Science and Technology,2019,47(9):1-40.

[2] 潘俊锋,宁宇,毛德兵,等.煤矿开采冲击地压启动理论[J].岩石力学与工程学报,2012,31(3):586-596.

PAN Junfeng,NING Yu,MAO Debing,et al.Theory of rockburst start-up during coal mining[J].Chinese Journal of Rock Mechanics and Engineering,2012,31(3):586-596.

[3] 翟明华,姜福兴,朱斯陶,等.巨厚坚硬岩层下基于防冲的开采设计研究与应用[J].煤炭学报,2019,44(6):1707-1715.

ZHAI Minghua,JIANG Fuxing,ZHU Sitao,et al.Research and application of mining design based on prevention of rock burst under giant thickness hard strata[J].Journal of China Coal Society,2019,44(6):1707-1715.

[4] 朱斯陶,姜福兴,朱海洲,等.高应力区掘进工作面冲击地压事故发生机制研究[J].岩土力学,2018,39(S2):337-343.

ZHU Sitao,JIANG Fuxing,ZHU Haizhou,et al.Study of mechanism of rockburst accident in heading face in high stress area[J].Rock and Soil Mechanics,2018,39(S2):337-343.

[5] 朱斯陶,姜福兴,王绪友,等.特厚煤层掘进面围岩能量积聚特征及诱冲机制研究[J].岩土工程学报,2019,41(11):2071-2078.

ZHU Sitao,JIANG Fuxing,WANG Xuyou,et al.Energy accumulation characteristics and rockburst mechanism of surrounding rock at heading face of extra-thick coal seam[J].Chinese Journal of Geotechnical Engineering,2019,41(11):2071-2078.

[6] 姜耀东,赵毅鑫.我国煤矿冲击地压的研究现状:机制、预警与控制[J].岩石力学与工程学报,2015,34(11):2188-2204.

JIANG Yaodong,ZHAO Yixin.State of the art: Investigation on mechanism, forecast and control of coal bumps in China[J].Chinese Journal of Rock Mechanics and Engineering,2015,34(11):2188-2204.

[7] 齐庆新,李首滨,王淑坤.地音监测技术及其在矿压监测中的应用研究[J].煤炭学报,1994(3):221-232.

QI Qingxin,LI Shoubin,WANG Shukun.Application of AE technique in monitoring ground pressure[J].Journal of China Coal Society,1994(3):221-232.

[8] 窦林名,姜耀东,曹安业,等.煤矿冲击矿压动静载的“应力场-震动波场”监测预警技术[J].岩石力学与工程学报,2017,36(4):803-811.

DOU Linming,JIANG Yaodong,CAO Anye,et al.Monitoring and pre-warning of rockburst hazard with technology of stress field and wave field in underground coalmines[J].Chinese Journal of Rock Mechanics and Engineering,2017,36(4):803-811.

[9] 夏永学,蓝航,魏向志.基于微震和地音监测的冲击危险性综合评价技术研究[J].煤炭学报,2011,36(S2):358-364.

XIA Yongxue,LAN Hang,WEI Xiangzhi.Study of comprehensive evaluation technology for rock burst hazard based on microseismic and underground sound monitoring[J].Journal of China Coal Society,2011,36(S2):358-364.

[10] 刘金海.煤矿冲击地压监测预警技术新进展[J].煤炭科学技术,2016,44(6):71-77.

LIU Jinhai.New progress on monitoring and early warning technology of mine strata pressure bump[J].Coal Science and Technology,2016,44(6):71-77.

[11] 贾瑞生,孙红梅,樊建聪,等.一种冲击地压多参量前兆信息辨识模型及方法[J].岩石力学与工程学报,2014,33(8):1513-1519.

JIA Ruisheng,SUN Hongmei,FAN Jiancong,et al.Multiparameter precursor information identification model and method for rockburst[J].Chinese Journal of Rock Mechanics and Engineering,2014,33(8):1513-1519.

[12] 刘少虹,潘俊锋,夏永学,等.基于地音与电磁波CT的掘进工作面冲击危险性层次化评价方法研究[J].煤炭学报,2018,43(8):2107-2116.

LIU Shaohong,PAN Junfeng,XIA Yongxue,et al.Research on the risk hierarchical assessment of rock burst of heading face based on acoustic emission and electromagnetic wave CT system[J].Journal of China Coal Society,2018,43(8):2107-2116.

[13] 杨光宇,姜福兴,曲效成,等.特厚煤层掘进工作面冲击地压综合监测预警技术研究[J].岩土工程学报,2019,41(10):1949-1958.

YANG Guangyu,JIANG Fuxing,QU Xiaocheng,et al.Comprehensive monitoring and early warning technology for rock burst of tunneling face with thick coal seams[J].Chinese Journal of Geotechnical Engineering,2019,41(10):1949-1958.

[14] 杨光宇,姜福兴,李琳,等.煤矿冲击地压危险性的工程判据研究[J].采矿与安全工程学报,2018,35(6):1200-1207,1216.

YANG Guangyu,JIANG Fuxing,LI Lin,et al.Engineering criterion study on coal mining rock burst hazard[J].Journal of Mining & Safety Engineering,2018,35(6):1200-1207,1216.

[15] 朱斯陶.特厚煤层开采冲击地压机理与防治研究[D].北京:北京科技大学,2017.

ZHU Sitao.Mechanism and prevention of rockburst in extra-thick coal seams mining[D].Beijing:University of Science and Technology Beijing,2017.

[16] 窦林名,何学秋,BERNARD Drzezls.冲击矿压危险性评价的地音法[J].中国矿业大学学报,2000,29(1):85-88.

DOU Linming,HE Xueqiu,BERNARD Drzezls.AE method of evaluation the danger of rockburst[J].Journal of China University of Mining & Technology,2000,29(1):85-88.

[17] 任勇,夏永学,张修峰.基于地音活动规律的冲击危险性评价技术[J].煤矿开采,2010,15(6):90-92,102.

REN Yong,XIA Yongxue,ZHANG Xiufeng.Evaluation technology of rockburst danger based on AE data[J].Coal Mining Technology,2010,15(6):90-92,102.