全国千米以下埋深的煤炭占比超过53%,目前,包括山东、河南、河北等多省份的矿井已进入深部开采范围,最深超过1 500 m。全国矿井平均以12 m/a的速度向下延伸,预计20 a内,全国多数矿井采深将超过千米[1]。

针对随之而来的巷道布置问题,诸多国内外专家学者对其进行了相关研究。姜耀东等[2]对工作面褶曲构造应力场进行了反演,研究了煤层顶板垂直应力的分布特征和煤柱垂直应力、巷道顶板水平应力以及巷道围岩变形量随煤柱宽度变化的规律,由此确定了沿空巷道合理窄煤柱宽度。李学华等[3]通过数值计算研究了不同煤层强度和厚度、煤层埋深、基本顶强度、掘进和采动以及支护强度等因素影响下窄煤柱变形破坏特征,最终提出不同影响因素下保障窄煤柱稳定的控制对策。祁方坤等[4]基于采空侧煤体侧向支承压力分布特征以及护巷煤柱体的极限平衡理论,确定了护巷窄煤柱合理留设宽度的上、下限值解析表达式,从而确定了其合理留设宽度尺寸。王猛等[5]采用理论分析方法,建立了深部倾斜煤层沿空掘巷上覆结构力学模型,分析了回采期间上覆关键块体稳定性与煤层埋深、倾角间的关系。张俊文等[6]对比分析了留煤柱护巷和沿空留(掘)巷围岩结构特征,研究了错层位巷道侧向基本顶下方卸让压围岩结构体系卸让压的力学机理。

在巷道支护方面,陈正拜等[7]基于窄煤柱巷道围岩控制难点,提出以“改变巷道区域支护方式、增加支护密度、破碎围岩注浆改性”为核心的差异化支护技术,加强对围岩局部大变形的控制,充分发挥围岩的自身承载能力。康红普等[8]指出锚杆支护对冲击地压巷道变形的本质作用是保持围岩完整性,在围岩中形成支护应力场,降低应力集中系数,改善巷道围岩应力分布,充分发挥围岩的抗冲击能力。余伟健等[9]等针对高应力软岩巷道的大量变形与破坏问题,研究了变形机理和返修控制技术,选取了“锚杆、金属网、喷浆、锚索、注浆和底板锚索”的综合支护方式。刘刚等[10]指出高强度锚杆必须与高预应力相结合,锚杆预应力必须与锚索预应力相匹配。王卫军等[11]认为对于深部高应力巷道围岩稳定性控制,可在巷道掘进时预留一定的变形空间以容纳围岩部分“给定变形”,支护结构应具有一定的连续性变形能力,又能持续提供较高的支护阻力。

钱家营矿12-1煤层属于深部倾斜中厚煤层,该煤层目前采用综合机械化采煤方法,回采巷道采用锚网索+金属支架联合支护的形式。随着采深增大,巷道围岩应力随之增大[12],矿方通过在区段间留设30 m大煤柱方法来改善巷道围岩应力环境以控制变形,但是巷道维护效果并不明显,同时还造成了煤炭资源的浪费。

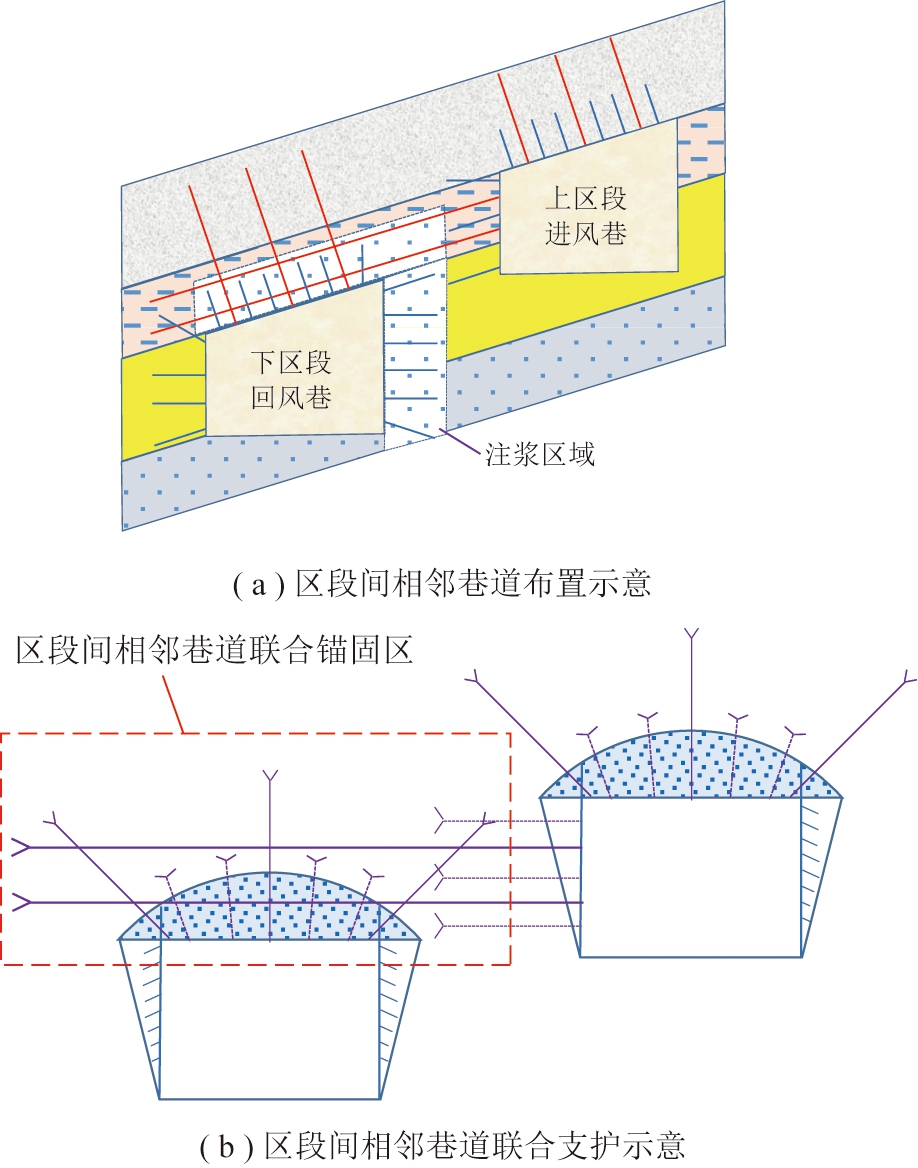

综上所述,笔者结合钱家营矿12-1煤层中厚、倾斜特点以及开采中出现的实际问题,提出采用错层位外错式沿空掘巷技术,利用相邻区段巷道立体化联合支护方案[13],以期改善现有煤炭资源浪费和巷道围岩变形严重的现状。

1 工程背景

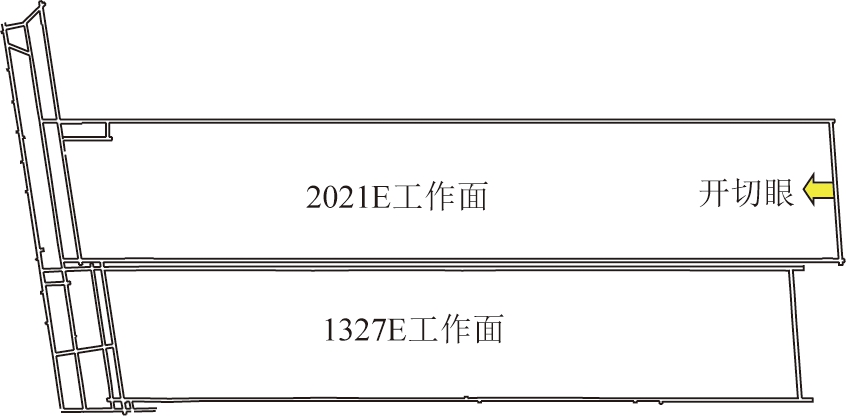

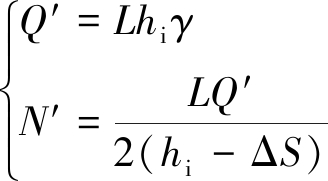

钱家营煤矿2021E工作面位于二水平十采区东翼,开采12-1煤层,相邻1327E工作面已经回采结束。平均煤厚3 m,煤层倾角平均18°,平均埋深622.7 m,工作面走向长732.2~732.4 m,平均732.3 m,倾斜长平均189.8 m。2021E工作面采用走向长壁综合机械化采煤法,工作面布置如图1所示。

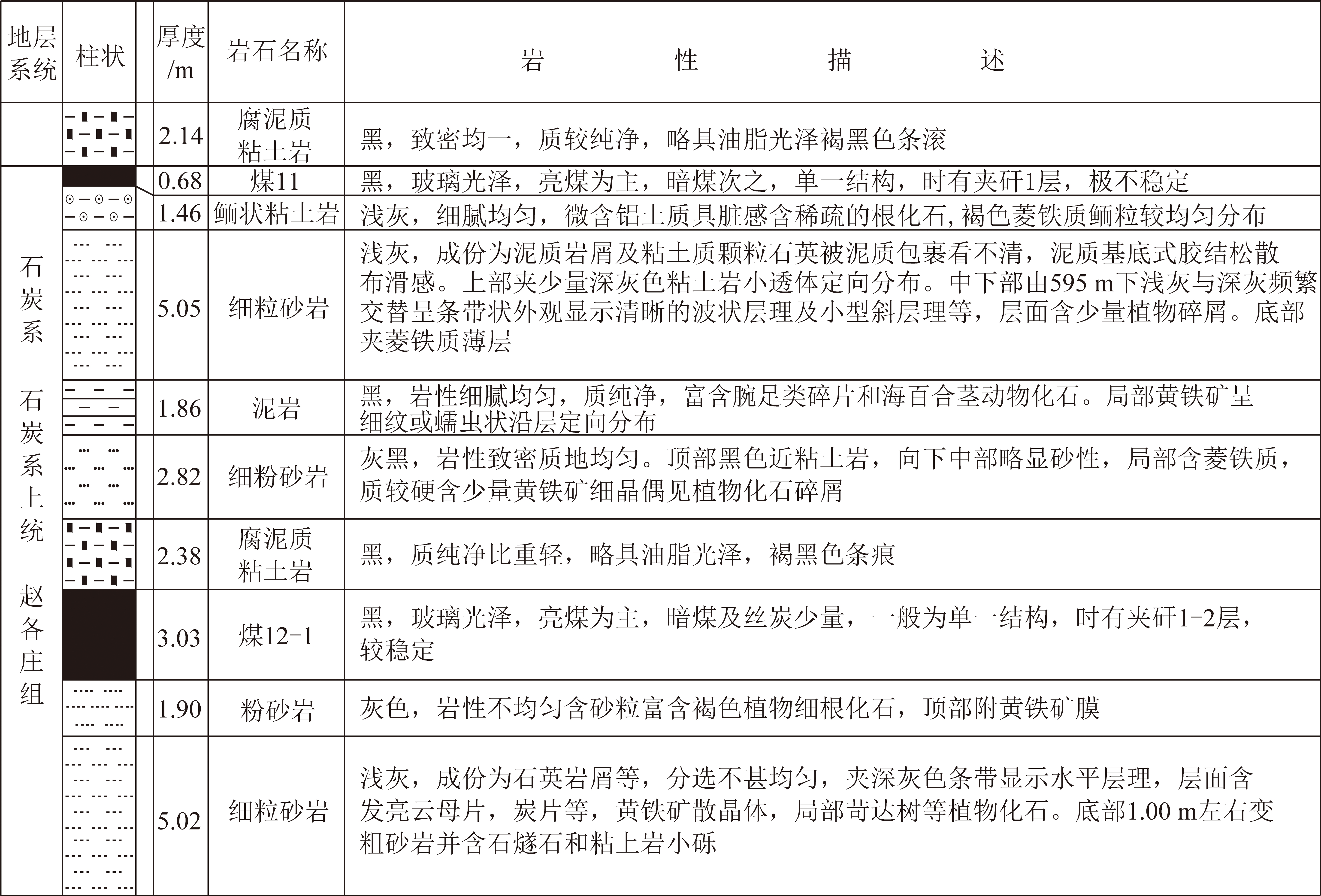

钱家营矿地应力以水平压应力为主,最大主应力31.8~34.3 MPa,其中最大主应力与最小主应力比>值1.93~2.37。工作面顶底板围岩综合柱状图如图2所示。

图1 2021E工作面巷道布置

Fig.1 Roadway layout of 2021E panel

图2 综合地质柱状

Fig.2 Stratigraphic column

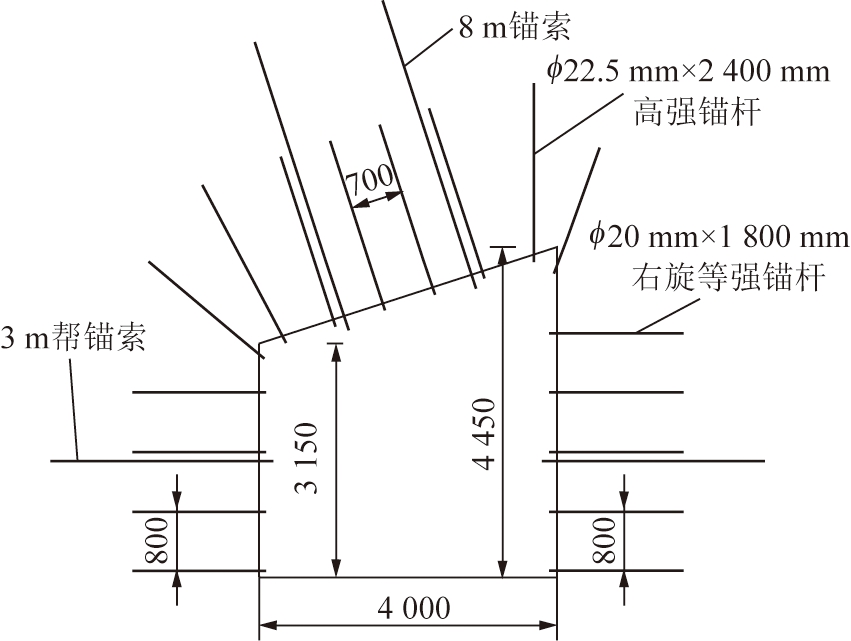

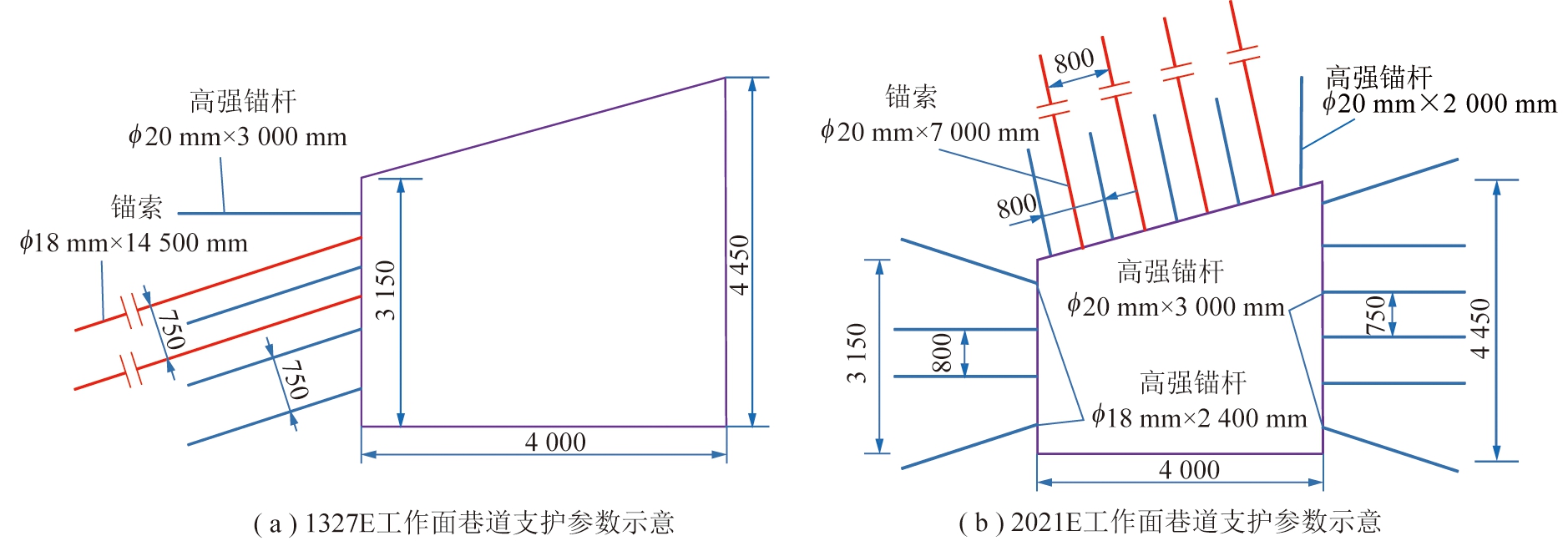

如图1所示,1327E工作面位于2021E工作面上区段,已回采结束。两工作面巷道形状及支护方案相同,工作面回采巷道均采用异形巷道断面设计,采用锚杆+菱形金属网+钢带+锚索支护方案,具体布置如图3所示。通过对1327E工作面进行现场观测,发现巷道变形严重,支护体多处失效,如图4所示,分析其原因:① 12-1煤层埋深与地应力大;② 12-1煤层直接顶为炭质泥岩,硬度较小,结构松软,遇水易软化;③ 相邻工作面采动影响;④ 巷道支护过程中,部分锚杆锚索由于自身强度不够和打孔角度影响,造成锚杆锚索未能对巷道围岩起到支护作用,造成支护系统的失效。

综合钱家营煤矿工程背景,常规支护方式造成煤柱损失巨大,巷道支护系统失效,亟需对现有巷道布置与支护方式进行技术优化。

图3 1327E回采巷道支护示意

Fig.3 Schematic diagram of support of roadway in 1327E panel

图4 1327E工作面回风巷道原支护破坏

Fig.4 Original support faiure of tailentry in 1327E panel

2 错层位外错式沿空掘巷煤柱留设尺寸

通过构建力学模型,依据基本顶最大弯矩确定基本顶断裂位置及断裂形式;然后结合“内外应力场”理论,确定在当前覆岩力学环境下的“内应力场”范围;最终综合考虑煤柱的空间关系,确定煤柱的水平尺寸和竖直尺寸。

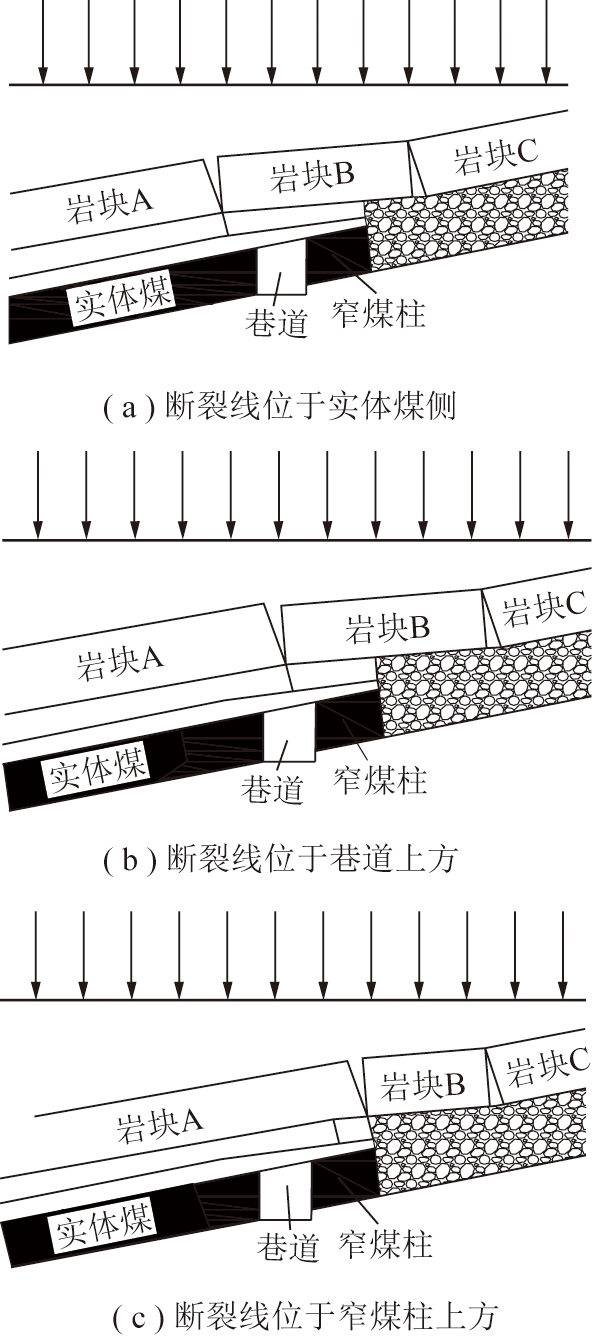

图5 基本顶断裂位置示意

Fig.5 Schematic diagram of different fracture positions of main roof

2.1 沿空掘巷基本顶断裂模型分析

2.1.1 基本顶断裂结构形式分析

随着工作面的推进,采场基本顶发生断裂,其断裂线结构形式主要有3种,即断裂线位于实体煤上,巷道上方和煤柱外侧,如图5所示[14-15]。

当断裂线位置出现在窄煤柱正上方时煤柱承载最大,此时煤柱容易破碎失稳,维护困难,不利于煤炭资源的高效开采;当基本顶断裂线位于巷道上方时,巷道围岩受力不均,会在煤柱上方出现应力集中,进而导致煤柱变形剧烈,使得巷道后期维护困难,因此应尽量避免断裂线位于沿空巷道正上方;当断裂线位于实体煤上方时,关键块B的载荷由采空区矸石、煤柱和实体煤共同承载,相对于其他2种情况,该情况下实体煤帮位移增大。针对钱家营煤矿1327E工作面块体B的具体断裂位置,将做进一步分析研究。

2.1.2 基本顶断裂位置分析

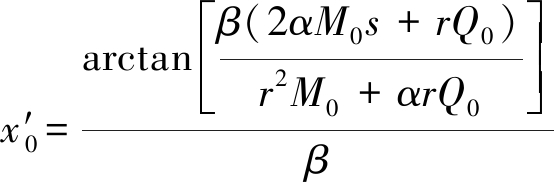

根据相关研究[16-17],基本顶断裂可视为发生在基本顶最大弯矩的位置,破断形成的关键块发生回转,对顶板施加给定变形,基本顶最大弯矩为

![]()

(1)

最大弯矩所在位置:

(2)

其中,r,s,α,β,M0可表示为

(3)

式中,M0为工作面煤壁位置(x=0)所对应的截面弯矩,MN·m;Q0为工作面煤壁位置所对应的截面剪力,MN;E为基本顶弹性模量,MPa;Rs为基本顶抗拉强度,MPa;b为梁截面宽度,m;hi为基本顶厚度,m;k为垫层系数,MPa。

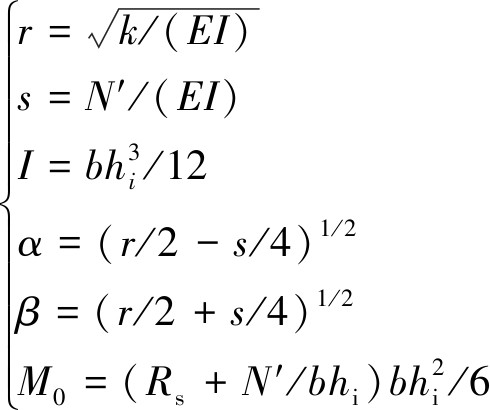

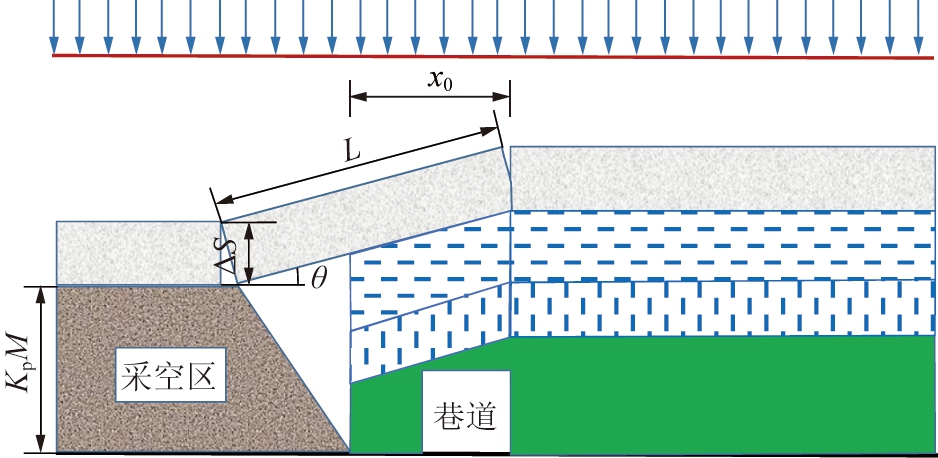

式(2)和(3)中,Q′为断裂岩块的荷载,且断裂后,Q0=Q′,N′为已断裂岩块回转而形成的横向力,两变量可用式(4)表示

(4)

式中,ΔS为岩块两端竖向位移差值,m;L为关键块B侧向断裂长度,m;γ为基本顶岩层容重,MN/m3。

ΔS可近似看作在沿采空区处的顶板下沉量,如图6所示,因此:

ΔS=M-∑h(Kp-1)

(5)

式中,∑h为直接顶的厚度,m;M为工作面采高,m;Kp为采空区矸石碎胀系数。

图6 基本顶断裂示意

Fig.6 Schematic diagram of main roof fracture

基于相关研究[18],工作面回采后,基本顶断裂后形成关键块B(图6),其中关键块B侧向断裂长度L可表示为

![]()

(6)

式中,S′为工作面长度,取190 m;L′为关键块B沿推进方向的断裂长度,可视为周期来压步距,基于现场数据,取6.12 m。

由文献[16]可知,一般选取高于或者低于原岩应力5%处作为应力边界,则支承压力峰值到实体煤帮距离[19]为

![]()

(7)

式中,α0为煤层倾角,(°);A为侧压系数;K为应力集中系数;γ′为上覆岩层平均容重,MN/m3;H为巷道埋深,m;φ0为煤体内摩擦角,(°);C0为煤体黏聚力,MPa;Px为上区段工作面巷道煤帮的支护阻力,MPa。

则支承压力影响边界宽度可近似取

l=2x1

(8)

基本顶断裂位置距离实体煤帮距离为

x0=l-x′0

(9)

基于前述研究,取E=30 GPa,Rs=6 MPa,hi=5.05 m,γ=26 kN/m3,k=200 MPa,b=1,S′=190 m,L′=6.12 m,∑h=2.06 m,Kp=1.72,M=3 m,α0=18°,A=1.2,K=2.1,γ′=0.25 MN/m3,H=622.7 m,φ0 =32°,C0=3 MPa,Px=0.4 MPa,则Mmax=23.02 MN·m,x0=17.57 m。

即在距离煤柱帮x0=17.57 m处基本顶达到最大弯矩,弯矩最大值Mmax=23.02 MN·m,基本顶在该处发生断裂。

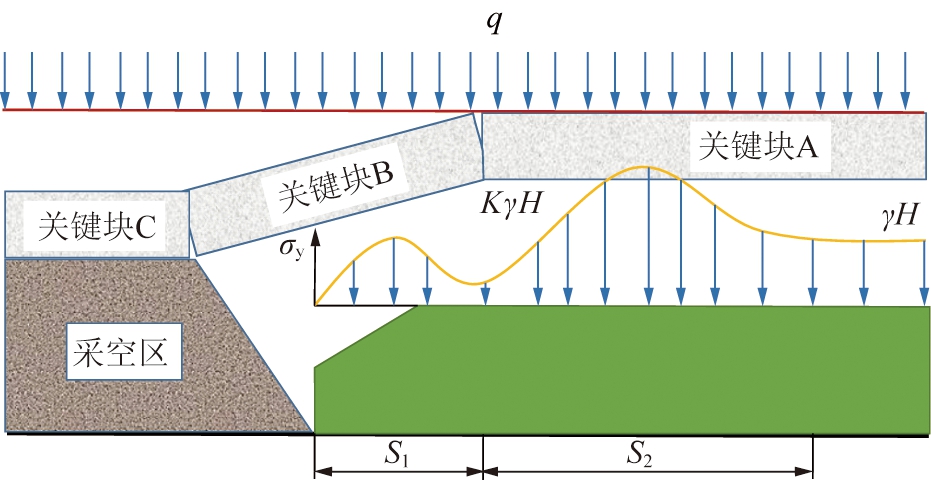

2.2 沿空掘巷内外应力场分析

基于前述研究,基本顶断裂后形成关键块B,关键块B回转下沉,造成临采空区侧实体煤不同位置支承压力分布出现差异,如图7所示,其中范围S1表示“内应力场”,即应力降低区,范围S2表示“外应力场”,即应力增高区,其中关键块B的结构变形直接影响范围S1内的支承压力分布,是该区域应力场呈现差异性的本质原因[20]。

图7 沿空掘巷内外应力场示意

Fig.7 Schematic diagram of internal and external stress field of gob-side entry

“内应力场”中的支承压力F为

![]()

(10)

式中,σy为侧向支承压力,Pa;G0为靠近顶板断裂线处已进入塑性状态的煤体刚度,Pa;y0为煤壁煤体压缩量,m。

基于“内外应力场理论”,内应力场范围内的垂直支承压力可以看作工作面发生初次来压前的基本顶自重,因此

![]()

(11)

将基本顶看作两端固支梁,则基本顶初次来压步距L0为[16]

![]()

(12)

联立式(11),(12)可得

![]()

(13)

式中,L0为工作面基本顶初次来压步距,m;(qn)1为基本顶所承受的载荷,kPa。

结合前述数据,同时取(qn)1=154.17 kPa,G0=1.2 GPa,y0=0.35 m,则S1=15.89 m<x0=17.57 m。

关键块断裂下沉是内应力场支承压力的直接原因,通过上述两项数据比较,相差不大,说明前述针对基本顶断裂位置和内应力场范围研究结论可靠。

2.3 沿空掘巷窄煤柱留设尺寸理论

沿空掘巷技术将巷道布置在“内应力场”,即应力降低区中,可有效改善巷道围岩的应力状态,达到控制巷道围岩,保持巷道稳定的目的[21]。需要注意的是,窄煤柱留设不仅要保证尺寸合理,而且要求煤柱自身应具备一定的承载能力,在实际开采过程中,由于煤层倾角和采动影响等多种因素综合作用下,煤柱及其附近煤层底板发生塑性破坏,因此针对倾斜煤层,在留设窄煤柱时,需要综合考虑煤柱及其附近底板破坏区域,以保证煤柱及巷道的稳定性。

2.3.1 窄煤柱留设尺寸水平错距

由于煤层倾角的影响,在倾斜煤层中布置的采场周围应力重新分布情况与水平煤层不全相同,同时在巷道掘进过程中,护巷煤柱在回采巷道掘进扰动的影响下,其内部支承压力重新分布。因此为确定倾斜煤层中煤柱内部极限平衡区的宽度应依据极限平衡区理论计算(式(7)),由于破裂区应力趋于原岩应力,因此取应力集中系数k=1,可进一步推断出破裂区宽度xp计算公式为

![]()

(14)

代入数值可得:xp=7.37 m,由于巷道宽4 m,则破碎区加巷道尺寸后的总宽度:

B=7.37+4=11.37 m<S1=15.89 m

上述结论说明,沿空巷道能够布置在“内应力区”内,并进一步验证了覆岩关键块断裂位置位于实体煤侧。

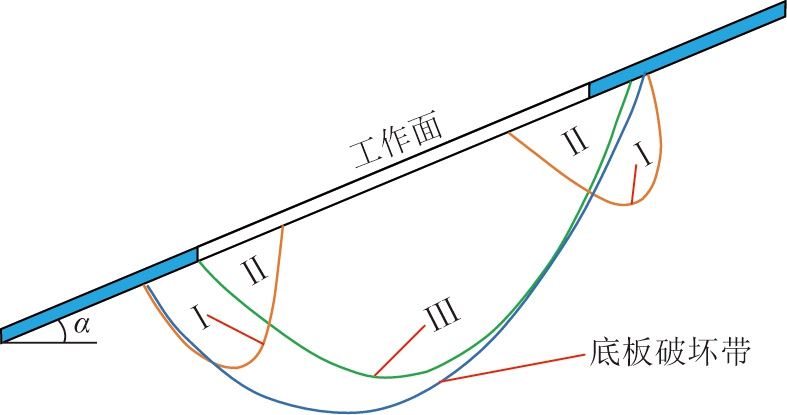

2.3.2 窄煤柱留设尺寸竖直错距

受到煤层倾角和厚度的限制,下区段回风巷需要沿煤层底板布置,因此在进行煤柱留设时,需要进一步考虑留设煤柱附近的底板破坏范围。随着工作面不断推进,超前支承压力沿走向不断向前移动,而侧向支承压力基本保持不变,当超前支承压力作用在煤层底板,达到甚至超过其临界强度时,底板岩层区域将发生塑性破坏,而且当支承压力达到岩层完全破坏的最大载荷时,已破坏底板岩层塑性区域相连,形成一个连续的滑移面[22]。

煤层底板沿倾向会产生3个分区,如图8所示,依次可分为工作面两侧煤体下方底板破坏区(I区),工作面底板破坏区(II区),工作面底板破坏区和两侧煤体交叉破坏区域(III区)。

在设计窄煤柱尺寸时,应考虑图8中区域I,即下侧煤体下方底板破坏区最大深度hl。基于弹性力学和底板破坏相关理论:

![]()

(15)

式中,β′=arcos(cosα0sin φ1-sin α0);λ为垮落带碎胀系数;φ1为底板岩体内摩擦角,(°);C1为底板岩体黏聚力,MPa;γ1为底板岩层的容重,kN/m3;α0为煤层倾角,(°)。

图8 底板沿煤层倾向破坏示意

Fig.8 Schematic diagram of floor failure in inclination direction of coal seam

结合前述数据,同时取λ=1.7,φ1=38°,C1=3.8 MPa,γ1=26 kN/m3,则计算hl=2.14 m,则hl/tan α0=2.14/tan 18°=6.62 m<7.37 m。

为方便计算和模拟,此处煤柱水平错距和竖直错距分别为xp=7.37 m,hl=xptan α0=2.40 m

3 FLAC3D数值模拟

3.1 数值模拟建模

模型尺寸(X×Y×Z)为400 m×350 m×195 m。在模型底部约束垂直位移,在模型的左右边界对水平位移进行限制,模型顶部施加垂直应力σzz=15.6 MPa模拟埋深622.7 m的巷道所受原岩应力,水平方向施加18.72 MPa水平应力,采用Mohr-Coulomb屈服准则进行计算,模型如图9所示。

图9 沿空掘巷数值模型

Fig.9 Gob-side entry numerical model

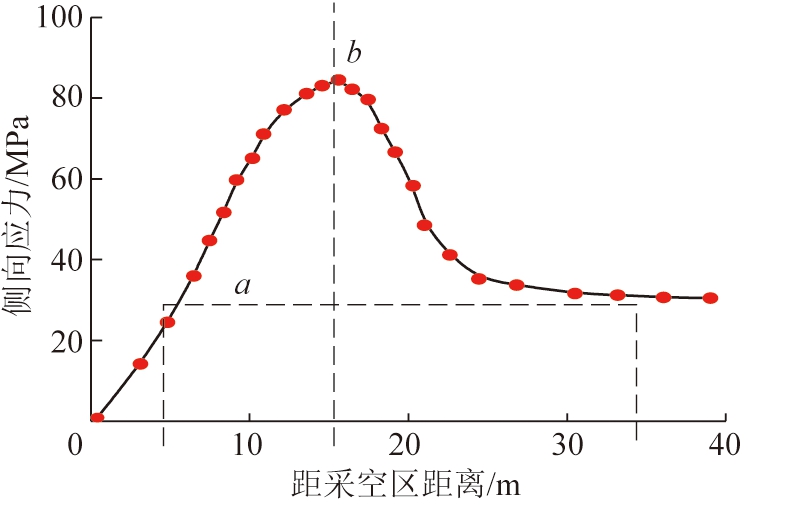

3.2 上区段工作面侧向支承压力分布

在初始地应力平衡后,对上区段工作面1327E工作面进行开挖计算,得到如图10所示的实体煤侧向支承压力分布。

由图10可以看出,在0~6.72 m内,由于侧向支承压力小于原岩应力,因此该部分的煤体处于破碎区;在6.72~16.59 m内,侧向支承压力高于原岩应力并逐渐升高,因此该部分的煤体处于塑性区;在16.59 m处,支承压力达到峰值为 84.52 MPa,应力集中系数2.76;在16.59~40.10 m内,侧向支承压力逐渐降低并恢复到原岩应力值31.1 MPa。数值模拟研究中侧向支承压力峰值位置为16.59 m,与理论计算基本顶断裂位置17.57 m相差不大;数值模拟研究中破碎区范围为6.72 m,与理论计算得到的破碎区范围7.37 m近似。证明前述关于基本顶断裂位置和破碎区范围的计算结果可靠。

图10 采空区侧向支承压力范围分布

Fig.10 Side abutment pressure distribution map along goaf

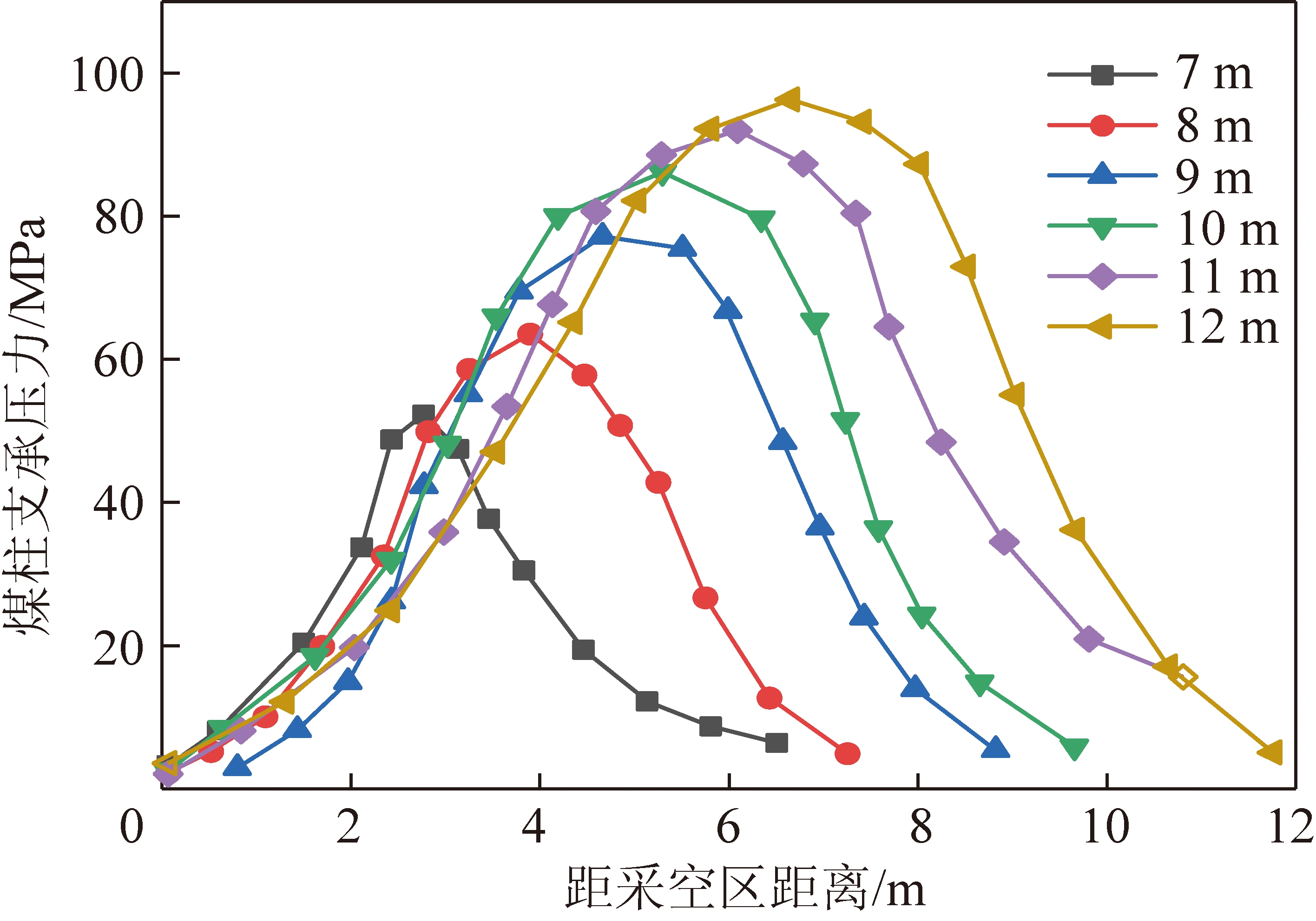

3.3 窄煤柱数值模拟结果分析

基于前述理论计算及数值模拟计算得到的破碎区及内应力场尺寸,在合理有效而且工作量适当的原则上,选取了大于破碎区宽度小于内应力场宽度的6组模拟煤柱方案进行模拟验证,分别为煤柱宽度7,8,9,10,11和12 m。

3.3.1 掘巷阶段

(1)垂直应力分布特征

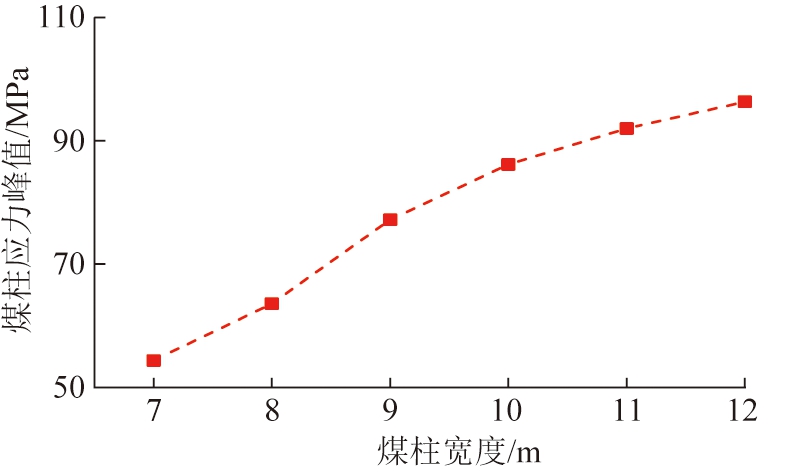

通过对不同宽度煤柱进行数值模拟研究,得到不同煤柱宽度条件下垂直应力分布和峰值应力分布分别如图11,12所示。

图11 不同宽度煤柱垂直应力分布

Fig.11 Vertical stress distribution of coal pillars with different widths

图12 不同宽度煤柱垂直应力峰值

Fig.12 Stress peaks of coal pillars with different widths

由图11,12可知,① 煤柱宽度由7 m变化到9 m时,煤柱垂直应力峰值逐渐增加,峰值应力从7 m煤柱的54.3 MPa增加到9 m煤柱时的77.18 MPa,应力集中系数从7 m煤柱时的1.69增加到 9 m煤柱时的2.41;说明3种煤柱在掘巷阶段具有一定的承载能力。② 当煤柱宽度由10 m变化到12 m时,煤柱垂直应力峰值近似呈线性增长,其中8~10 m煤柱垂直应力峰值平均增长率大于10~12 m煤柱时的垂直应力峰值平均增长率。③ 综合分析,煤柱为7 m时,虽具有一定承载能力,但不能保证在工作面回采阶段仍能保持稳定,当煤柱宽度由8 m增加到9 m时,应力集中系数增大,煤柱承载能力提高,当煤柱尺寸增加到10~11 m时,煤柱承载能力虽进一步提高,但是应力集中现象更加明显,不利于巷道围岩变形控制。

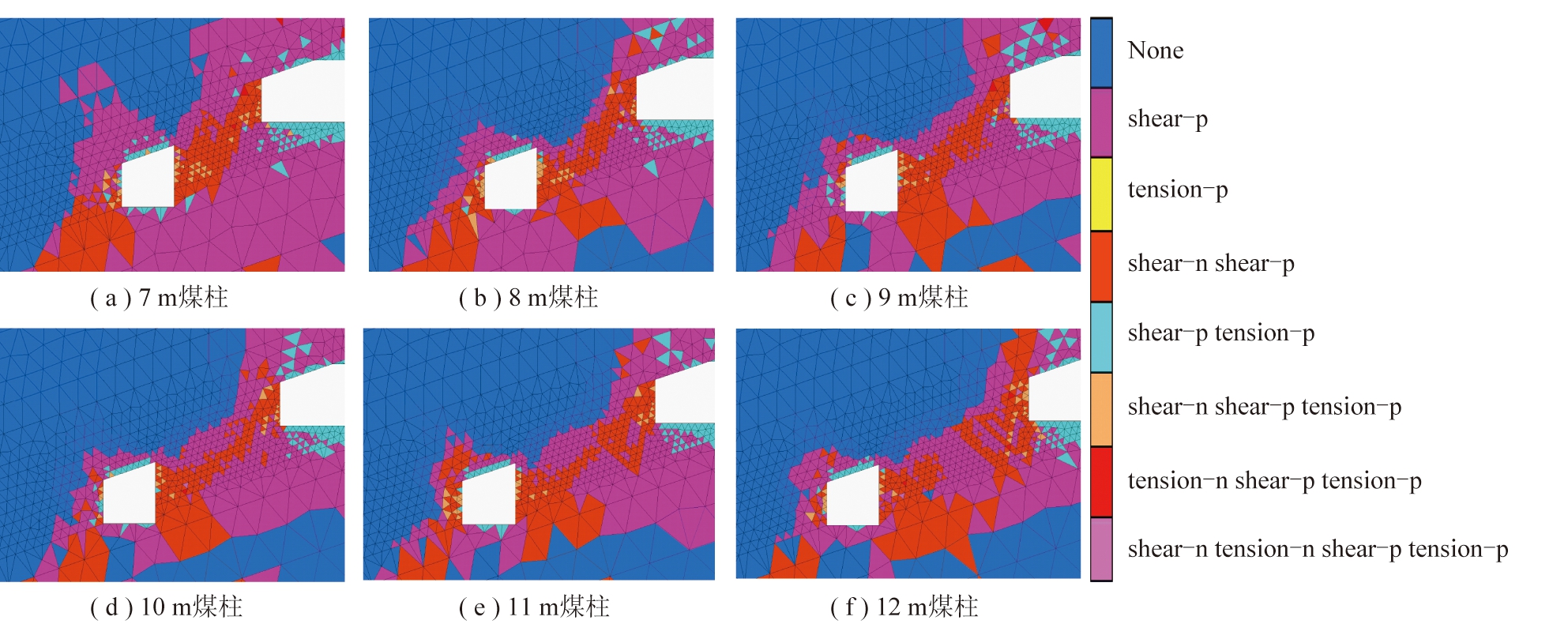

(2)塑性区分布特征

如图13所示,当煤柱宽度为7 m时,由于煤层倾角作用,煤柱内部及巷道临近煤柱侧基本呈现剪切破坏,除巷道右上角顶板部分围岩外,其余部分已完全破坏;当煤柱宽度为8 m时,煤柱承载能力较7 m有明显提高,煤柱上方围岩和巷道左上角围岩塑性破坏范围减少,同时底板深处开始出现未破坏区域;当煤柱宽度为9~10 m时,煤柱上方顶板及巷道顶板塑性区破坏范围进一步减小,在煤柱底板深部区域,围岩未破坏区域继续增大;当煤柱宽度为11~12 m时,由于煤柱内应力集中现象明显,巷道左上角围岩塑性破坏区域稍有增加。

因此综合考虑掘巷阶段煤柱应力及塑性区分布情况,留设煤柱宽度为8 m。

图13 不同宽度煤柱塑性区分布

Fig.13 Plastic zone distribution of coal pillars with different widths

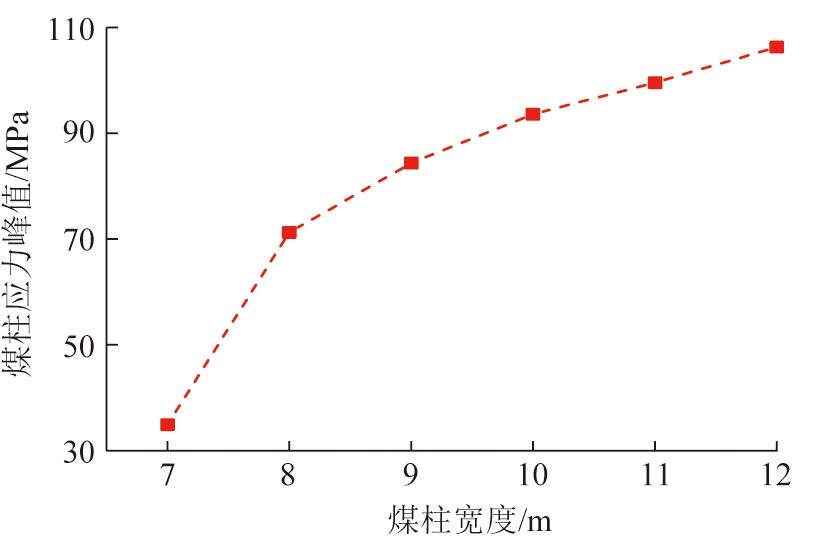

3.3.2 回采阶段

(1)垂直应力分布

沿空掘巷留设煤柱在保持稳定的基础上,还需要为2021E工作面回采服务。因此在2021E工作面回采150 m时对前述6种宽度煤柱的稳定性展开研究,并在2021E工作面前方20 m位置进行应力提取,得到如图14所示的峰值应力曲线图。当煤柱宽度为7 m时,由于煤柱破坏,整体承载能力降低,故煤柱内应力峰值减小;当煤柱宽度为8 m时,煤柱未发生失稳,仍具有承载能力;当煤柱宽度为9~10 m时,煤柱内峰值应力近似呈线性变化;当煤柱宽度由10 m增加至12 m时,峰值应力变化率也近似呈线性变化,但较8~10 m时的变化率略小。因此,分析认为8 m煤柱是峰值应力的拐点。

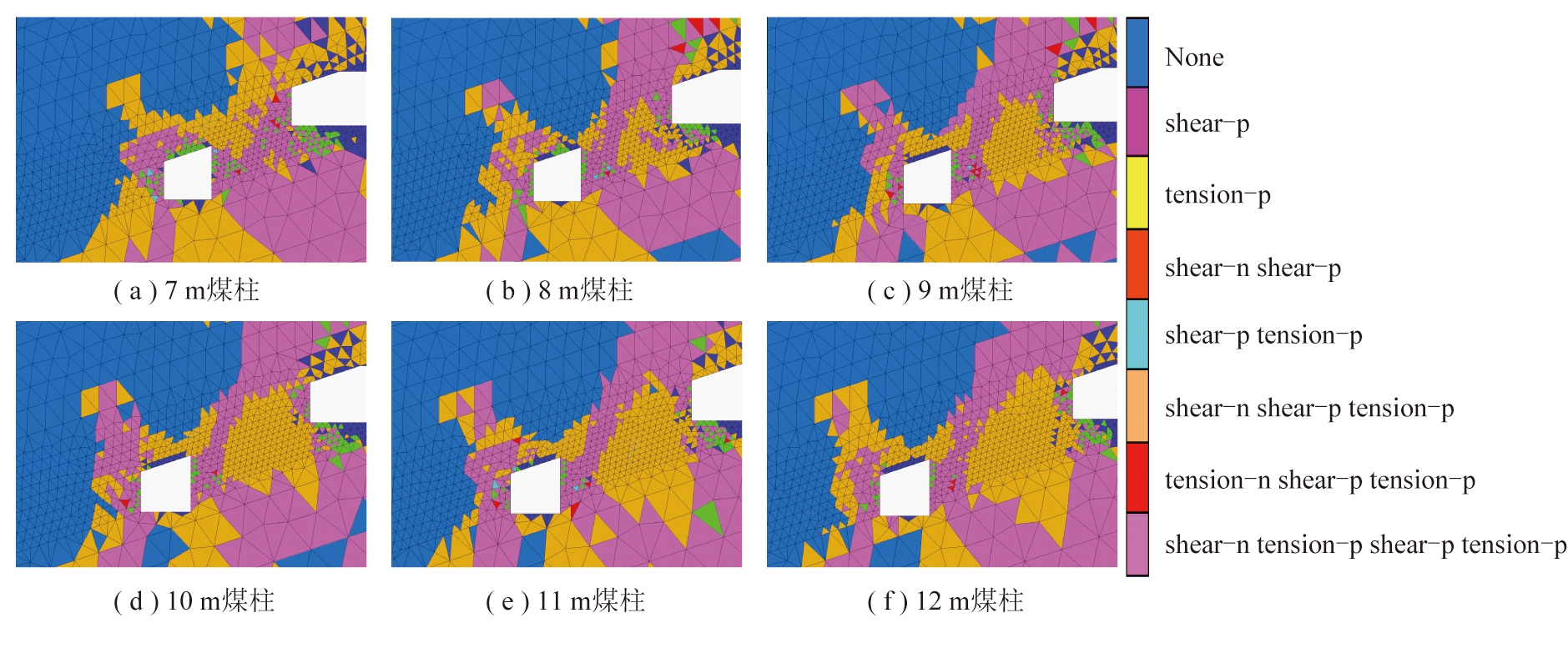

(2)塑性区分布特征

在2021E工作面开挖150 m后,提取工作面前方20 m处塑性区分布情况,得到如图15所示的回采阶段下不同宽度煤柱塑性区分布图,右侧图例中带有标签 n的区域表示当前正在发生破坏,标签 p的区域表示过去曾发生破坏而当前未继续发生破坏。

图14 不同宽度煤柱垂直应力峰值

Fig.14 Vertical stress peaks of coal pillars with different widths

图15 不同宽度煤柱塑性区分布

Fig.15 Plastic zone distribution of coal pillars with different widths

当煤柱宽度为7 m时,受2021E工作面采动影响,煤柱塑性破坏区域较掘巷阶段进一步扩大,本来在掘巷阶段较为稳定的围岩在工作面采动阶段又重新开始破坏;当煤柱宽度为8 m时,煤柱仍然具有承载能力因此较7 m煤柱破坏范围减小;当煤柱宽度大于等于9 m时,煤柱内峰值应力逐渐增加,煤柱及巷道围岩受下区段工作面超前支承压力和上区段工作面侧向支承压力的双重影响加剧,塑性破坏范围进一步扩大。

综合理论计算结果及FLAC3D数值模拟软件对不同宽度煤柱在掘巷和回采两阶段内垂直应力分布、塑性区分布情况,最终确定煤柱留设尺寸为8 m。

4 倾斜中厚煤层错层位外错式相邻巷道联合支护技术

4.1 区段间相邻巷道联合支护理论分析

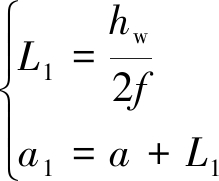

根据倾斜中厚煤层错层位外错式巷道布置所具有的“一高、一低、水平错距”的立体化空间形式,在进行支护设计时,除了考虑两巷之间煤柱尺寸外,可进一步考虑区段间相邻两巷的支护结构,因此提出错层位外错式区段间相邻巷道联合支护技术,如图16所示。

图16 区段间相邻巷道支护布置示意

Fig.16 Roadway supporting layout in adjacent section of gob-side entry

分析所示区段间相邻巷道联合支护技术,具有如下特点:

(1)将上区段进风巷沿顶布置,由于顶板围岩强度大于煤体,因此相较于传统的沿煤层底板布置巷道,其巷道塑性变形范围较小,更有利于巷道围岩变形的控制。

(2)在支护方面,上区段进风巷掘巷期间左帮打设锚杆锚索,且将锚索端部固定于顶板稳定岩层内,在上区段工作面回采结束后左帮不退锚,而下区段回风巷在工作面掘进支护时进行顶板和煤柱帮注浆,且在顶板打设的锚杆(索)能与上区段进风巷锚杆(索)形成“相互交错”的支护结构。

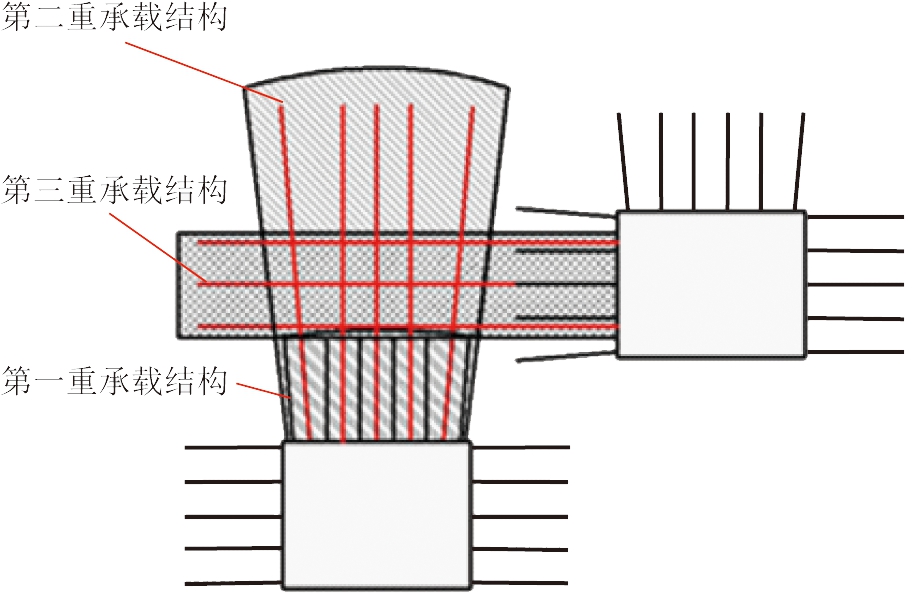

(3)如图17所示,联合锚固区内由于区段间相邻巷道支护构件控制范围 “重叠”,在单巷支护密度不变的情况下,相当于增加了联合锚固区内的支护密度,在下区段沿底巷道顶板区域形成了“三重承载结构”:第1重承载结构即图17中下区段顶板锚杆锚固区,能够保证下区段巷道浅部围岩的稳定;第2重承载结构为下区段顶板锚索锚固区,在巷道围岩深处形成新的锚固区域,同时将锚杆形成的稳定锚固区悬吊于深部更加稳定的岩体中,以上两项承载结构在纵向上对巷道围岩进行锚固;第3重承载结构横向交错,通过在上区段巷道侧帮安设锚索的方式,将下区段巷道已有的锚杆锚固区和锚索锚固区之间的薄弱锚固区域进行加强支护,不仅增强了锚索锚固区域和锚杆锚固区域的联系,而且极大改善了支护整体区域的巷道围岩力学环境,从而提高巷道围岩的承载能力;三重承载结构实现了下区段巷道顶部围岩纵横交错锚固,提高了联合锚固区内围岩的承载能力。

图17 三重承载结构示意

Fig.17 Schematic diagram of triple load bearing structure

4.2 回采巷道支护参数确定

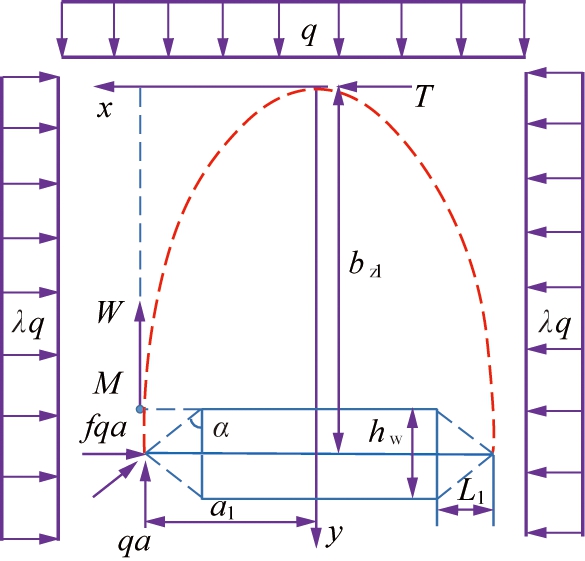

基于围岩松动圈支护理论,破碎围岩将在巷道周边形成一个类椭圆形的自然平衡拱[23],如图18所示。顶板煤岩体破坏高度为

![]()

(16)

图18 围岩破坏范围计算示意

Fig.18 Calculation of damage range of surrounding rock

其中,

(17)

式中,a为巷道半宽,m;hw为巷道有效跨高,m;λ为侧压系数;f为岩体坚固性系数。

取a=2.0 m,hw=3.8 m,λ=1.2,f=1,代入式(16)和(17)计算可得bz1=3.14 m,L1=1.9 m。

4.2.1 顶锚杆参数确定

(1)锚杆长度的确定

锚杆长度参数可按下式确定:

Lt=L0+Lp+L2

(18)

式中,L0为锚杆外露长度;Lp为围岩松动圈的厚度值;L2为锚杆锚入弹性区的深度。

(2)锚杆间排距的确定

![]()

(19)

(3)锚杆间直径的确定

锚杆直径按杆体承载力与锚固力强度相等原则选取,则有

![]()

(20)

式中,Q″为锚固力,MN;K为安全系数;σt为锚杆杆体材料抗拉强度,MPa。

4.2.2 下区段巷道顶锚索参数确定

(1)锚索锚固长度的确定

![]()

(21)

式中,K为安全系数;d为锚索直径,mm;fs为钢绞线抗拉强度,MPa;fc为钢绞线与树脂药卷的黏结强度,MPa。

(2)锚索长度的确定

X=X1+X2+X3+X4

(22)

式中,X1为锚索深入较稳定岩层锚固长度,m;X2为不稳定岩层厚度,此处取Lp;X3为安装托盘及锚具的厚度,m;X4为锚索外露张拉长度,m。

(3)锚索支护密度的确定

![]()

(23)

式中,Y为顶板岩石容重,kN/m3;B为巷道跨度,m;H为顶板破碎区高度,m;Q′0为最低破断力,kN。

(4)锚索排距的确定

![]()

(24)

式中,n为每排锚索根数。

(5)锚索间距的确定

![]()

(25)

4.3 支护参数汇总

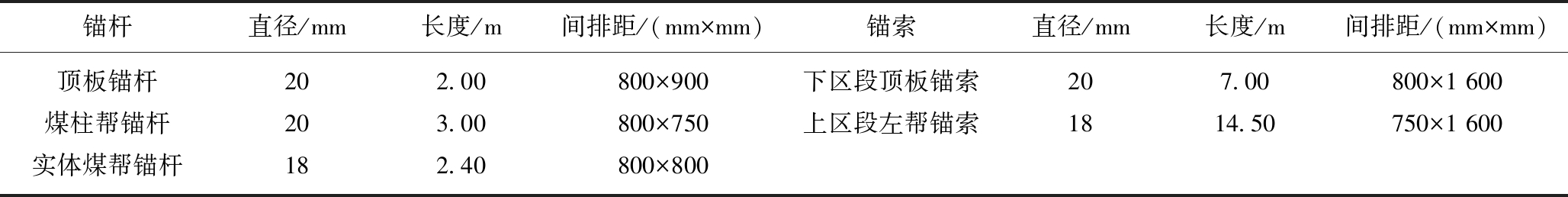

将工作面实际地质条件代入,并将通过理论计算得到的支护参数汇总,得到如表1和图19所示区段间相邻巷道锚杆(索)支护方案。

表1 理论参数汇总

Table 1 Summary of theoretical parameters

锚杆直径/mm长度/m间排距/(mm×mm)锚索直径/mm长度/m间排距/(mm×mm)顶板锚杆202.00800×900下区段顶板锚索207.00800×1 600煤柱帮锚杆203.00800×750上区段左帮锚索1814.50750×1 600实体煤帮锚杆182.40800×800

4.4 相邻区段巷道支护数值模拟

本节分别对区段间相邻巷道联合支护方案和原巷道支护方案进行不同阶段条件下支护应力场、塑性区和巷道围岩相对变形率的对比研究,最终确定适合下区段工作面回采巷道的支护方案。支护模拟基于前述确定的8 m宽度煤柱模型,并对8 m煤柱进行注浆加固,分别按原矿方支护方案及区段间相邻巷道联合支护方案进行模拟,锚杆锚索采用 FLAC3D数值模拟软件内置单元体cable进行模拟,锚杆锚索力学参数与现场所选用的锚杆锚索力学参数一致。

4.4.1 掘巷阶段

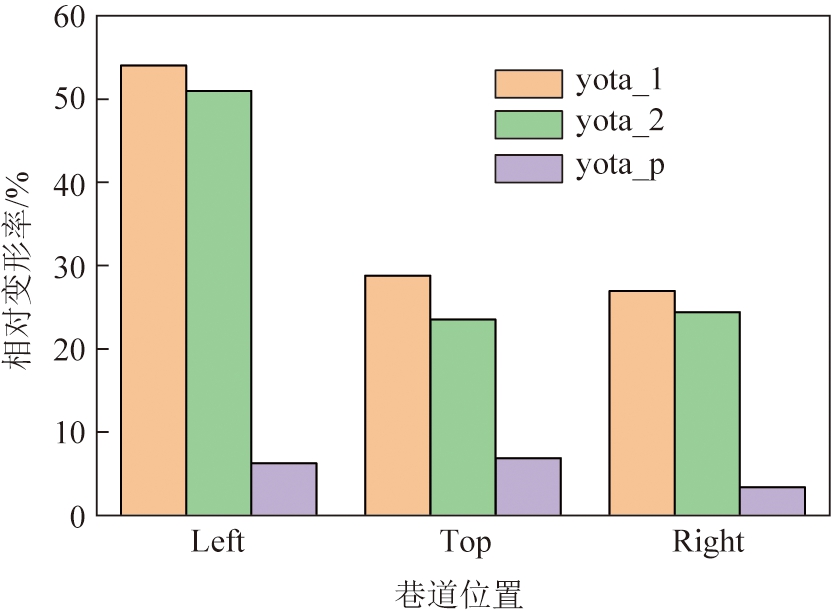

(1)支护应力场效果对比

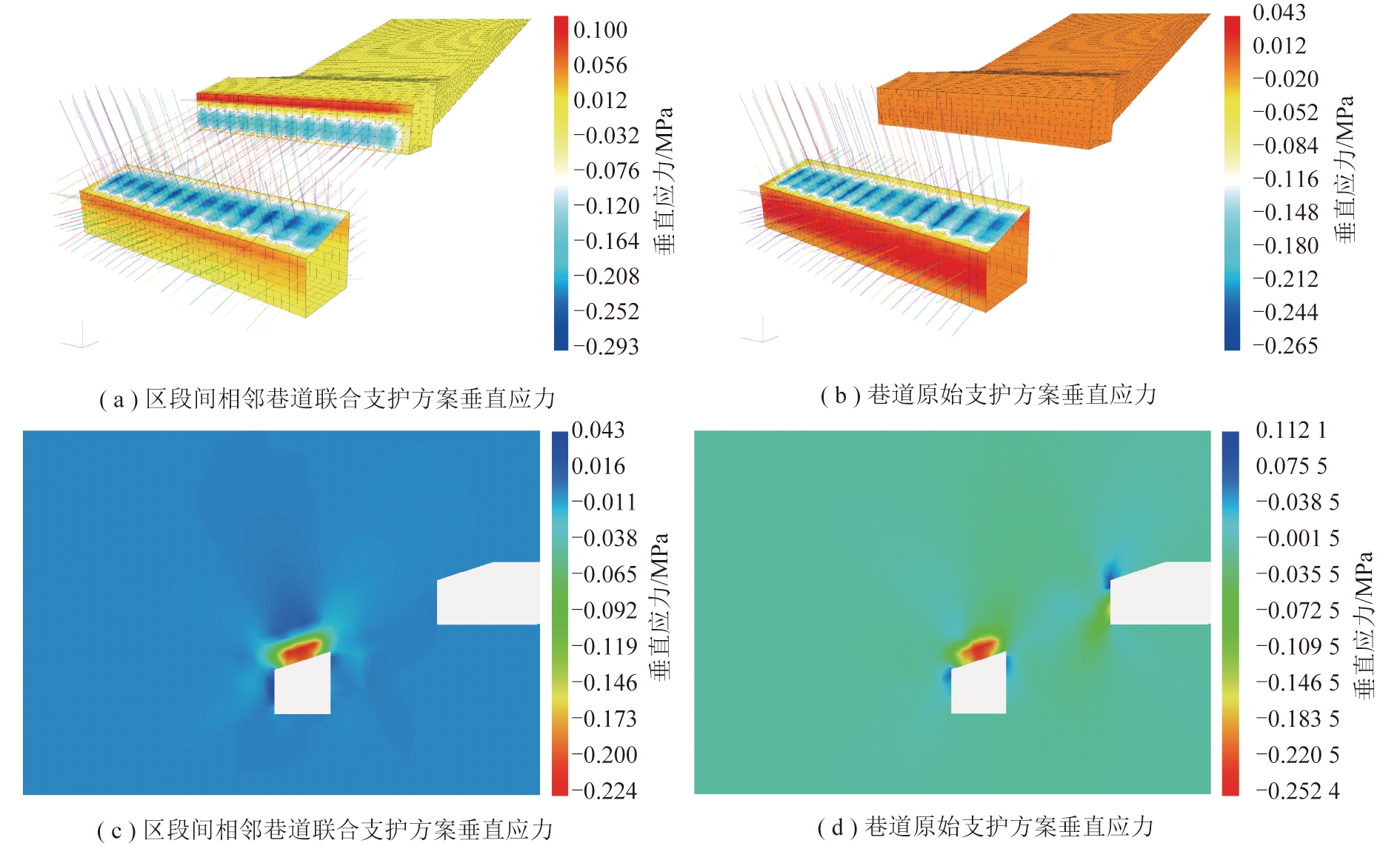

为更有效观察不同方案锚杆(索)支护效果,进行2种方案在零原岩应力下的对比分析,如图20所示。

由图20可知,在巷道原始支护方案中,下区段巷道顶板形成了0.23 MPa左右的支护压应力区,但在巷道两帮上部形成浅蓝色的应力区,未能较好覆盖两帮中下部区域,顶板和两帮支护应力区相互独立,未能形成整体的支护应力区;在区段间相邻巷道联合支护方案中,以锚索为中心在下区段巷道顶板形成0.3 MPa左右的支护压应力区,在上区段巷道侧帮形成了0.13 MPa左右的支护压应力区,下区段巷道顶板支护范围巷道原始支护范围扩大了近一倍,同时围岩深处形成了支护拉应力区,能较好地将锚固区域内的围岩悬吊在上方稳定岩层中;同时在下区段巷道顶板和两帮支护应力区形成整体,对控制巷道围岩的变形更加有利。

图19 区段间相邻巷道支护方案及局部示意

Fig.19 Adjacent roadways support system and partial schematic

图20 2种支护方案垂直应力对比示意

Fig.20 Comparison of vertical stress between two support system schemes

图21 2种支护方案塑性区对比示意

Fig.21 Comparison of the plastic zone between the two support system schemes

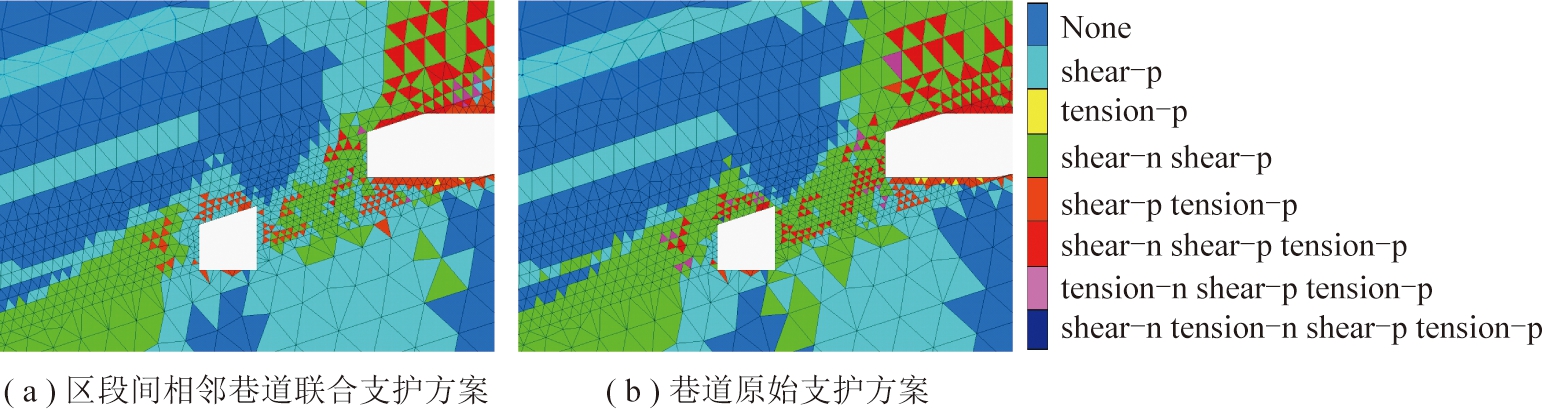

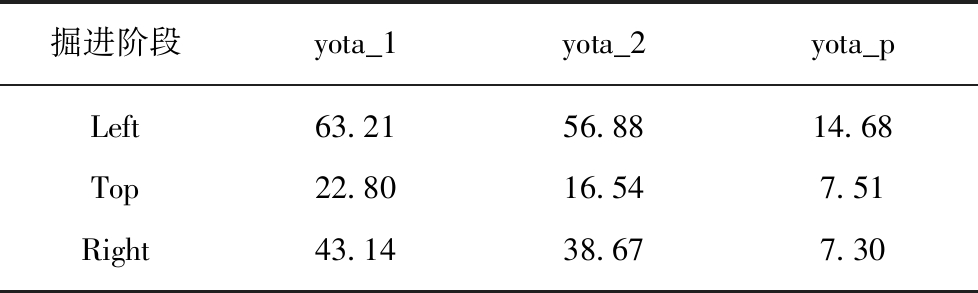

(2)塑性区效果对比

分别对2种方案塑性区分布情况进行模拟,获得如图21所示的塑性区分布图,图中红色和绿色区域表示当前正在发生破坏的围岩;蓝色区域表示当前未发生破坏的围岩;淡蓝色区域表示过去曾发生破坏但当前不再继续发生破坏的围岩,说明在当前状态下,该区域内围岩状态较为稳定。

对图21进行分析,2种支护方案下巷道围岩破坏区域基本相同,巷道围岩及煤柱均发生了破坏;在原始巷道支护方案中,巷道顶板基本破坏完全,仅在煤柱左帮浅部区域呈现浅蓝色,说明该支护方案中,巷道围岩的整体支护性能较差,矿井实际调研中,巷道围岩确实出现顶板及煤柱帮变形较大的现象;在区段间相邻巷道联合支护方案中,由于巷道煤柱侧进行了注浆,提高了该区域内围岩峰后残余强度,并且巷道两帮受到区段间相邻巷道支护构件的共同支护作用,浅部区域围岩较为稳定,说明在掘巷阶段,区段间相邻巷道联合支护方案较原始巷道支护方案对巷道围岩控制更为有利。

(3)围岩相对变形率效果对比

本节进行区段间相邻巷道联合支护方案、原始巷道支护方案和无支护三组方案的位移监测。分别取下区段巷道两帮中点和顶板中点进行监测,为了方便观察2种支护系统的效果,将所得数据以式(26)进行计算,得到围岩相对变形率计算公式:

![]()

(26)

式中,U1为支护方案1的巷道断面变形,mm;U2为支护方案2的巷道断面变形,mm。

图22 巷道围岩相对变形率示意

Fig.22 Relative deformation rate map of surrounding rock

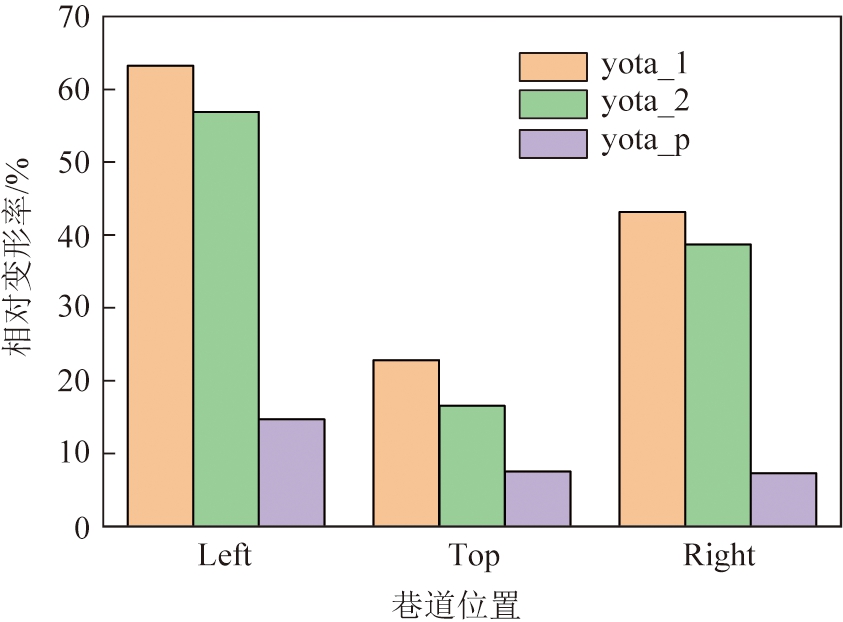

基于式(26)处理数据,获得如图22和表2所示的结果,其中,yota_1表示区段间相邻巷道联合支护方案相对于无支护的相对变形率;yota_2表示原始巷道支护方案相对于无支护的相对变形率;yota_p表示区段间相邻巷道联合支护方案相对于原始巷道支护方案的相对变形率。

表2 围岩相对变形

Table 2 Relative deformation rate table of surrou- nding rock%

掘进阶段yota_1yota_2yota_pLeft63.2156.8814.68Top22.8016.547.51Right43.1438.677.30

对以上数据进行分析,与无支护方案相比,两支护方案对围岩的控制均有明显提高,但区段间相邻巷道联合支护方案对围岩的控制作用更好:以下区段回采巷道左帮为例,区段间相邻巷道联合支护方案较原始巷道支护方案锚固能力提高14.68%;以整体巷道为对象,区段间相邻巷道联合支护方案较原始巷道支护方案的锚杆能力平均值提高约9.83%,因此采用相邻区段巷道支护方案对围岩控制更为有利。

4.4.2 工作面回采阶段

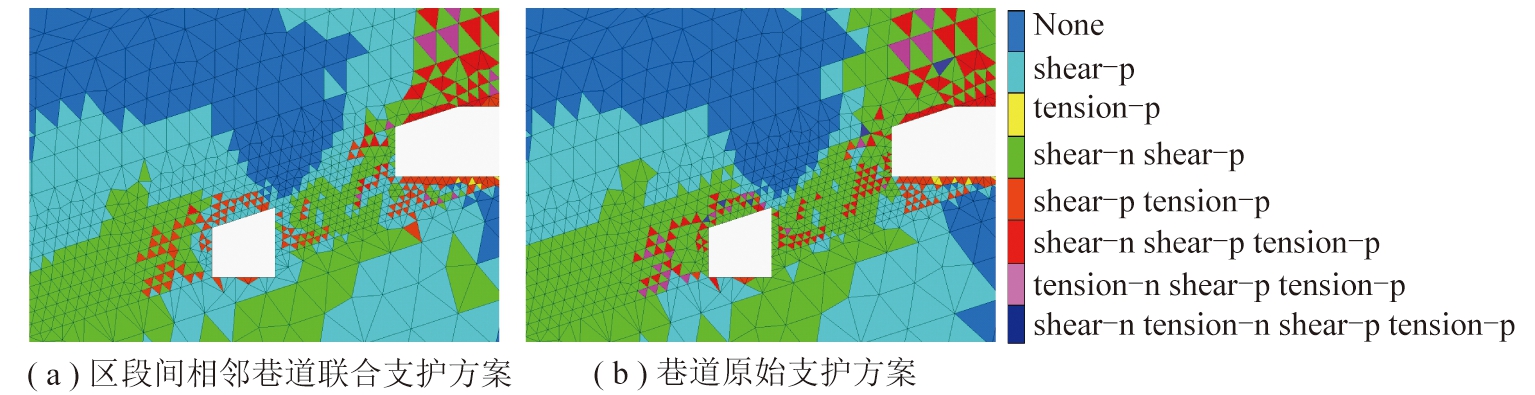

本节在2021E工作面回采条件下,对区段间相邻巷道联合支护方案和巷道原始支护方案进行塑性区分布及围岩相对变形率的对比研究,为进一步确定2021E工作面沿空巷道支护方案提供模拟依据。

(1)塑性区支护效果对比

在2021E工作面开挖至中部平衡后,在距离工作面前方20 m处的位置进行切片提取,获得如图23所示的巷道塑性区分布图。

在巷道原始支护方案中,巷道周围及煤柱区域围岩均呈现绿色和红色,说明巷道围岩及煤柱当前状态不稳定,正在发生破坏;在区段间相邻巷道联合支护方案中,巷道两帮浅部浅蓝色区域增加,保证巷道浅部围岩的稳定,在巷道顶板区域浅蓝色区域较巷道原始支护方案增加,说明顶板围岩较为稳定,在煤柱顶部和下区段巷顶板区域,浅蓝色区域较为连贯,证明下区段巷顶板围岩控制较好,当前状态较为稳定。

图23 2种支护方案塑性区对比示意

Fig.23 Comparison of the plastic zone between the two support system schemes

(2)围岩的相对变形率效果对比

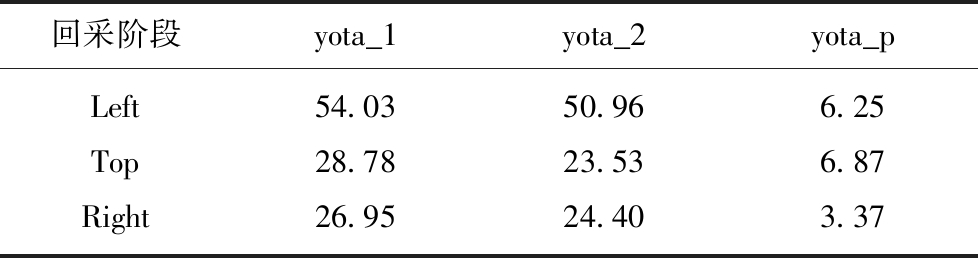

基于掘巷阶段围岩相对变形率数据处理方法,对回采阶段工作面超前20 m处下区段巷道围岩位移进行整理,获得如图24和表3所示的不同支护方案围岩相对变形率数据,图表中各注释含义与掘巷阶段相同。由于下区段工作面超前支承压力和上区段工作面侧向支承压力的叠加作用,与掘巷阶段相比图表中各项数据均有一定程度的减小,其中以巷道两帮下降趋势最明显,由于上区段巷道侧帮锚索的支护作用,下区段巷道顶板下降趋势最小。以整体巷道为研究对象,区段间相邻巷道联合支护方案较原始巷道支护方案的锚固能力提高约5.50%,对下区段巷道围岩的控制仍较为有利。

图24 巷道围岩相对变形率示意

Fig.24 Relative deformation rate map of surrounding rock

表3 围岩相对变形率

Table 3 Relative deformation rate table of surrou- nding rock%

回采阶段yota_1yota_2yota_pLeft54.0350.966.25Top28.7823.536.87Right26.9524.403.37

综合掘巷和回采两个阶段内支护应力场,塑性区分布和围岩相对变形率的计算分析,认为区段间相邻巷道联合支护方案较原始巷道支护方案对围岩的控制更为有利。

5 结 论

(1)为了解决原巷道布置存在的回采率低与支护难题,提出了采用错层位外错式布置回采巷道并采用区段间相邻巷道联合支护技术对回采巷道进行支护的方案。

(2)通过构建力学模型,依据基本顶最大弯矩确定基本顶的断裂位置及断裂形式,计算得在距离煤柱帮17.57 m处基本顶达到弯矩最大值23.02 MN·m,并进一步确定断裂线位于实体煤上方;并结合“内外应力场”理论,确定了在当前覆岩力学环境下的“内应力场”范围为15.89 m;综合考虑煤柱的空间关系,分析巷道围岩煤柱尺寸,确定窄煤柱水平错距为7.37 m,竖直错距为2.40 m。

(3)通过FLAC3D数值模拟软件在掘进和回采两个阶段下对不同煤柱尺寸的应力场、塑性区分布进行计算分析,最终确定窄煤柱的合理宽度8 m。

(4)根据倾斜中厚煤层错层位外错式巷道布置形式所具有的立体化空间形式,提出错层位外错式区段间相邻巷道联合支护技术,并通过理论计算确定相邻巷道联合支护参数。

(5)利用FLAC3D数值模拟软件对区段间相邻巷道联合支护方案和矿方原支护方案进行模拟,分别从支护应力场、塑性区分布和围岩相对变形率三方面对不同阶段下两支护方案的效果进行验证,最终结果表明区段间相邻巷道联合支护方案相对于矿方原支护方案,更有利于巷道围岩的变形控制。

[1] 史元伟,张声涛,尹世魁.国内外煤矿深部开采岩层控制技术[M].北京:煤炭工业出版社,2009.

[2] 姜耀东,宋红华,马振乾,等.基于地应力反演的构造应力区沿空巷道窄煤柱宽度优化研究[J].煤炭学报,2018,43(2):319-326.

JIANG Yaodong,SONG Honghua,MA Zhenqian,et al.Optimization research on the width of narrow coal pillar along goaf tunnel in tectonic stress zone[J].Journal of China Coal Society,2018,43(2):319-326.

[3] 李学华,鞠明和,贾尚昆,等.沿空掘巷窄煤柱稳定性影响因素及工程应用研究[J].采矿与安全工程学报,2016,33(5):761-769.

LI Xuehua,JU Minghe,JIA Shangkun,et al.Study of influential factors on the stability of narrow coal pillar in gob-side entry driving and its engineering application[J].Journal of Mining & Safety Engineering,2016,33(5):761-769.

[4] 祁方坤,周跃进,曹正正,等.综放沿空掘巷护巷窄煤柱留设宽度优化设计研究[J].采矿与安全工程学报,2016,33(3):475-480.

QI Fangkun,ZHOU Yuejin,CAO Zhengzheng,et al.Width optimizatio of narrow coal pillar of roadway driving along goaf in fully mechanized top coal caving face[J].Journal of Mining & Safety Engineering,2016,33(3):475-480.

[5] 王 猛,柏建彪,王襄禹,等.深部倾斜煤层沿空掘巷上覆结构稳定与控制研究[J].采矿与安全工程学报,2015,32(3):426-432.

WANG Meng,BAI Jianbiao,WANG Xiangyu,et al.Stability and control technology of overlying structure in gob-side entry driving roadways of deep inclined coal seam[J].Journal of Mining & Safety Engineering,2015,32(3):426-432.

[6] 张俊文,刘畅,李玉琳,等.错层位沿空巷道围岩结构及其卸让压原理[J].煤炭学报,2018,43(8):2133-2143.

ZHANG Junwen,LIU Chang,LI Yulin,et al.Study on the surrounding rock structure of stagger layout roadway and its pressure release as well as deformation yielding mechanism[J].Journal of China Coal Society,2018,43(8):2133-2143.

[7] 陈正拜,李永亮,杨仁树,等.窄煤柱巷道非均匀变形机理及支护技术[J].煤炭学报,2018,43(7):1847-1857.

CHEN Zhengbai,LI Yongliang,YANG Renshu,et al.Non-uniform deformation mechanism and support technology of narrow coal pillar roadway[J].Journal of China Coal Society,2018,43(7):1847-1857.

[8] 康红普,吴拥政,何杰,等.深部冲击地压巷道锚杆支护作用研究与实践[J].煤炭学报,2015,40(10):2225-2233.

KANG Hongpu,WU Yongzheng,HE Jie,et al.Rock bolting performance and field practice in deep roadway with rock burst[J].Journal of China Coal Society,2015,40(10):2225-2233.

[9] 余伟健,王卫军,黄文忠,等.高应力软岩巷道变形与破坏机制及返修控制技术[J].煤炭学报,2014,39(4):614-623.

YU Weijian,WANG Weijun,HUANG Wenzhong,et al.Deformation mechanism and rework control technology of high stress and soft rock roadway[J].Journal of China Coal Society,2014,39(4):614-623.

[10] 刘刚,龙景奎,刘学强,等.巷道稳定的协同学原理及应用技术[J].煤炭学报,2012,37(12):1975-1981.

LIU Gang,LONG Jingkui,LIU Xueqiang,et al.Synergetic principle for roadway stability and its application technique[J].Journal of China Coal Society,2012,37(12):1975-1981.

[11] 王卫军,袁超,余伟健,等.深部大变形巷道围岩稳定性控制方法研究[J].煤炭学报,2016,41(12):2921-2931.

WANG Weijun,YUAN Chao,YU Weijian,et al.Stability control method of surrounding rock in deep roadway with large deformation[J].Journal of China Coal Society,2016,41(12):2921-2931.

[12] 谢和平,高峰,鞠杨.深部岩体力学研究与探索[J].岩石力学与工程学报,2015,34(11):2161-2178.

XIE Heping,GAO Feng,JU Yang.Research and development of rock mechanics in deep ground engineering[J].Chinese Journal of Rock Mechanics and Engineering,2015,34(11):2161-2178.

[13] 王志强.实现厚煤层沿空掘巷相邻巷道联合支护的方法[P].中国专利:CN2016105473477,2016-10-12.

[14] 王红胜,张东升,李树刚,等.基于基本顶关键岩块B断裂线位置的窄煤柱合理宽度的确定[J].采矿与安全工程学报,2014,31(1):10-16.

WANG Hongsheng,ZHANG Dongsheng,LI Shugang,et al.Rational width of narrow coal pillar based on the fracture line location of key rock B in main roof[J].Journal of Mining & Safety Engineering,2014,31(1):10-16.

[15] 王红胜,李树刚,张新志,等.沿空巷道基本顶断裂结构影响窄煤柱稳定性分析[J].煤炭科学技术,2014,42(2):19-22.

WANG Hongsheng,LI Shugang,ZHANG Xinzhi,et al.Analysis on stability of narrow coal pillar influenced by main roof fracture structure of gob-side roadway[J].Coal Science and Technology,2014,42(2):19-22.

[16] 钱鸣高,石平五.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2003.

[17] 钱鸣高,赵国景.基本顶断裂前后的矿山压力变化[J].中国矿业学院学报,1986(4):14-22.

QIAN Minggao,ZHAO Guojing.The influence of the fracture of the main roof on the mining ground pressure[J].Journal of China University of Mining & Technology,1986(4):11-19.

[18] 柏建彪.沿空掘巷围岩控制[M].徐州:中国矿业大学出版社,2006.

[19] 谢广祥,杨科,刘全明.综放面倾向煤柱支承压力分布规律研究[J].岩石力学与工程学报,2006,25(3):545-549.

XIE Guangxiang,YANG Ke,LIU Quanming.Study on distribution laws of stress in inclined coal pillar for fully-mechanized top-coal caving face[J].Chinese Journal of Rock Mechanics and Engineering,2006,25(3):545-549.

[20] 宋振骐.实用矿山压力控制[M].徐州:中国矿业大学出版社,1988.

[21] 李磊,柏建彪,王襄禹.综放沿空掘巷合理位置及控制技术[J].煤炭学报,2012,37(9):1564-1569.

LI Lei,BAI Jianbiao,WANG Xiangyu.Rational position and control technique of roadway driving along next goaf in fully mechanized top coal caving face[J].Journal of China Coal Society,2012,37(9):1564-1569.

[22] 孙建.倾斜煤层底板破坏特征及突水机理研究[D].徐州:中国矿业大学,2011.

SUN Jian.Failure characteristics and water-inrush mechanism of an inclined coal seam floor[D].Xuzhou:China University of Mining & Technology,2011.

[23] 黄庆享,郑超.巷道支护的自稳平衡圈理论[J].岩土力学,2016,37(5):1231-1236.

HUANG Qingxiang,ZHENG Chao.Self-stabilizing balance circle theory of roadway support[J].Rock and Soil Mechanics,2016,37(5):1231-1236.