气流床气化是实现煤炭清洁高效利用的核心技术,是发展煤基化学品、煤基清洁燃料、制氢、燃料电池、直接还原炼铁及多联产系统等过程工业的基础。目前市场主流气流床气化技术主要包括:多喷嘴对置式(OMB)水煤浆气化技术、GE德士古水煤浆气化技术(现AP)、东方炉(SE)粉煤气化技术、Shell 粉煤气化技术(现AP)、航天炉(HT-L)粉煤气化技术等。气流床煤气化技术的推广和应用有力推动了我国现代煤化工行业的转型升级和可持续发展,是石油替代路线的“芯片”技术,为国家能源安全提供了重要保障。

在气流床气化高温(1 200~1 700 ℃)、高压(3.0~8.7 MPa)的操作条件下,水煤浆或粉煤等固体含碳基质的可燃组分与气化剂发生快速热解、燃烧和气化反应,生成以一氧化碳和氢气为有效气的合成气,灰分以液态形式排出。气流床气化过程涉及高温高压下多相流动与复杂化学反应的相互作用,反应机理尤为复杂。国内外研究者聚焦气流床气化炉内温度场及火焰结构形态、气流床气化炉内高温颗粒群动态特性、气流床气化火焰光谱辐射特性、煤灰熔融机理和流动特性、气化过程固体结构演变及其对气化反应机理的影响等多喷嘴对置式气流床煤气化热态行为关键科学问题开展了大量探讨,并取得了积极的研究进展。这些研究工作的开展,进一步系统揭示了气流床气化炉内反应机理,丰富和发展了气流床煤气化热态行为理论体系,为工业气流床气化装置优化设计和长周期安全稳定运行提供了有力支撑。

1 多喷嘴对置式气化炉内温度场及火焰结构形态

气流床气化炉在高温高压下运行,炉内温度分布及火焰特征直接影响燃烧气化反应效率、耐火衬里使用寿命以及气化炉安全稳定运行。掌握气流床气化炉内温度场及火焰结构特性,能够为工业气化炉的放大提供重要依据。

1.1 气化炉内温度分布

WANG等[1]基于双色法提出了彩色火焰辐射图像温度算法。SIMONINI等[2]使用三色法获得了火焰温度和炭黑浓度。LOU等[3]和ZHOU等[4]基于改进的Tikhonov正则化方法建立了火焰辐射图像与火焰二维及三维温度分布的关系。

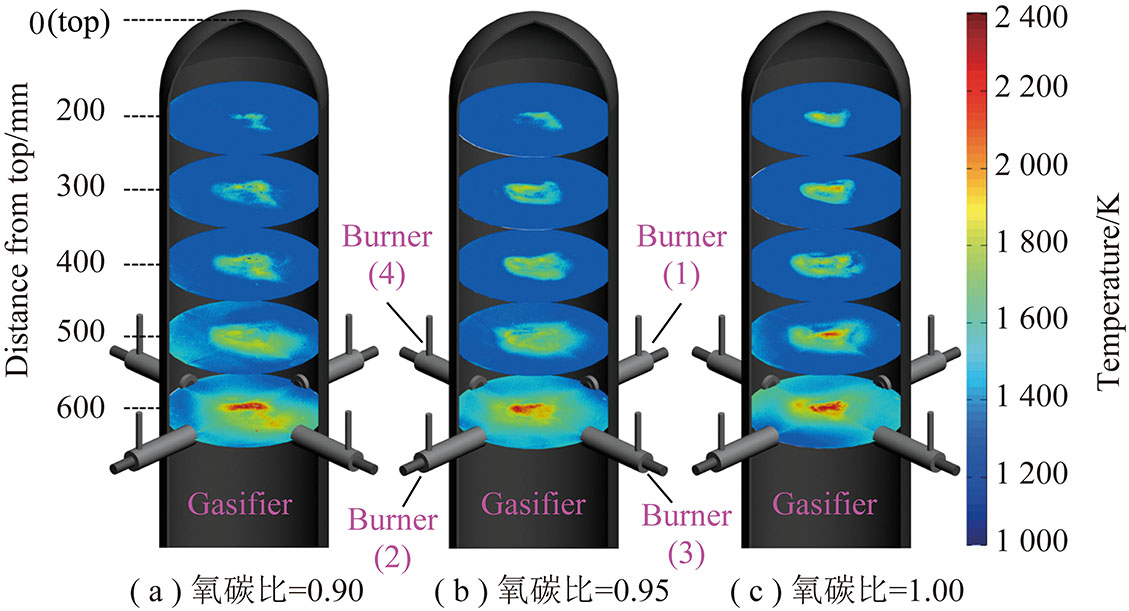

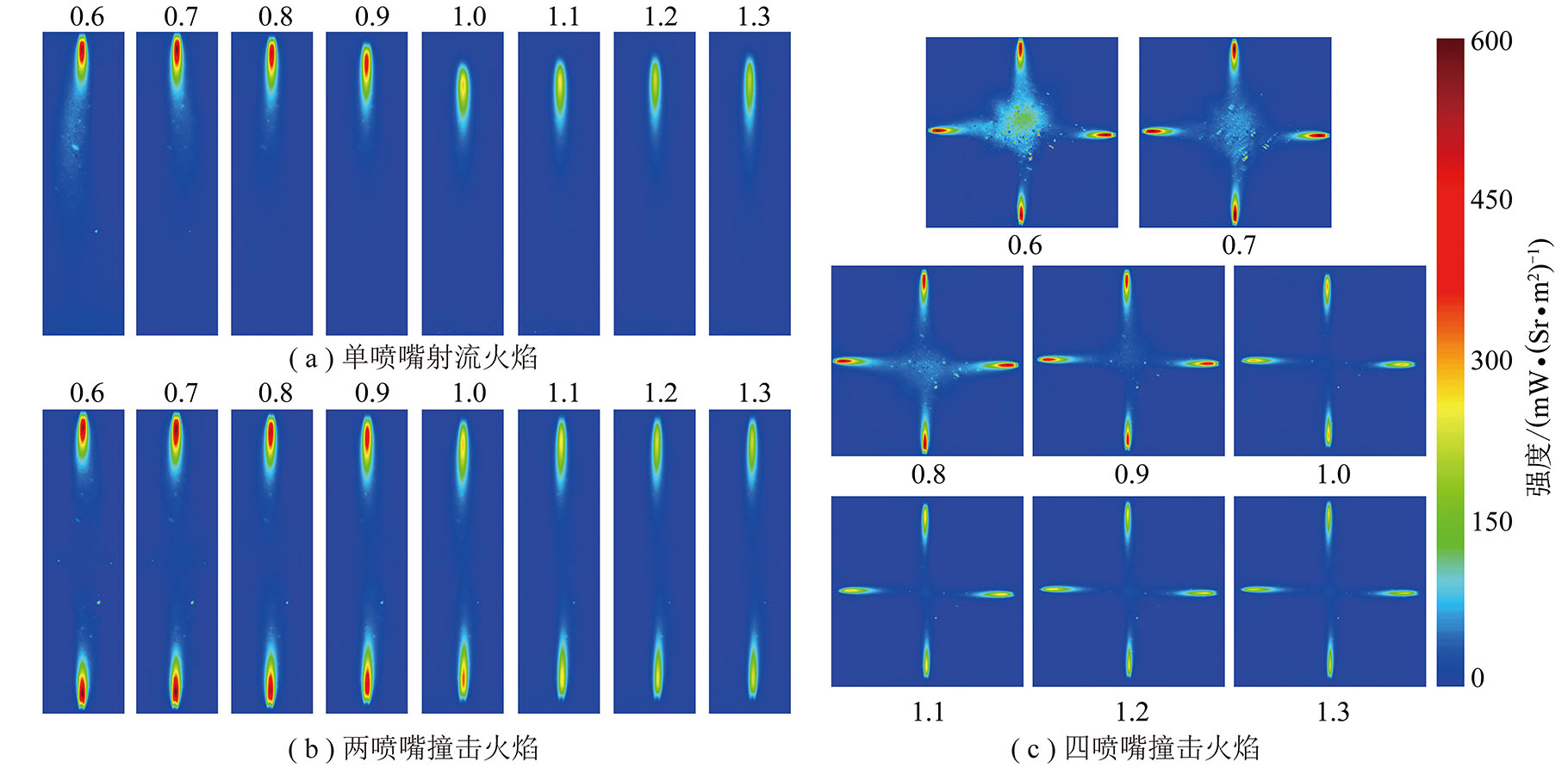

YU等[5]和YAN等[6]基于撞击流气流床气化实验平台,借助先进可视化系统研究了两喷嘴和四喷嘴工况下,气化炉内喷嘴平面及平面上方12.5 mm和25 mm的二维温度分布。GONG等[7]采用单视角重建了不同工艺条件下的水煤浆气化三维温度场。结果表明,水煤浆气化时产生大范围的1 500~2 300 K的高温区域并形成粗壮的十字型火炬结构,各截面温度分布更加均匀,如图1所示。随着氧碳比的增大,各截面平均温度升高,喷嘴平面内高温区域更加集中,且其最高温度由氧碳比0.90时的2 210 K升高至氧碳比为1.00时的2 290 K。耐火砖壁面温度维持在1 550 K以下,四喷嘴火炬相互约束以保持气化状态稳定,各截面高温区域被限制于炉膛径向中心附近。

图1 不同氧碳比条件下水煤浆气化炉内三维温度分布[7]

Fig.1 3-D temperature distribution inside coal-water slurry gasifier under different O/C ratios[7]

1.2 气化炉内撞击火焰高度

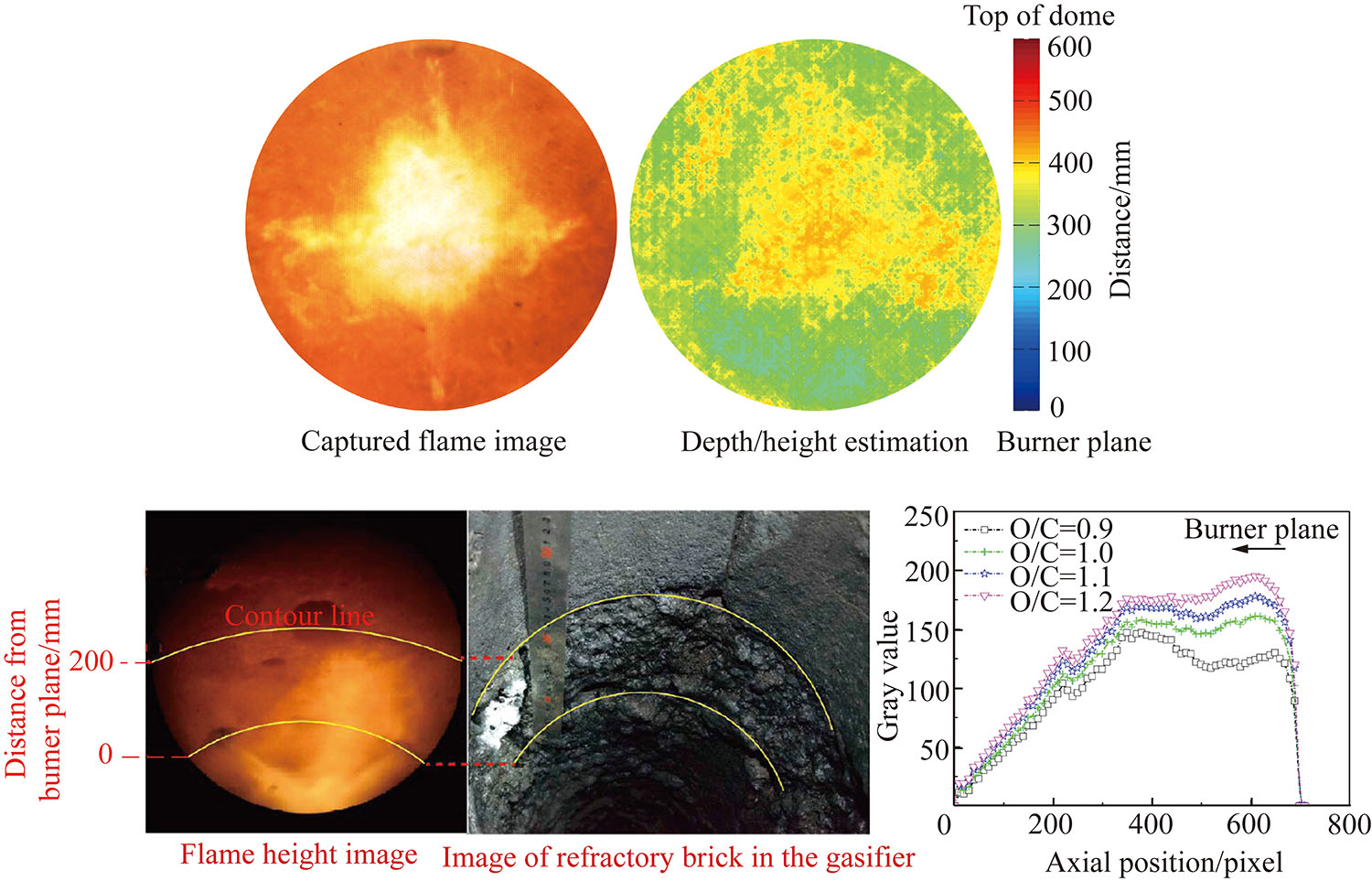

撞击火焰高度是多喷嘴对置式气流床气化炉内火焰的重要特性参数,包括火焰平均高度和脉动频率两方面的特征。GONG等[8]和FAN等[9]结合先进的光场成像技术,重建了撞击流气流床气化炉内火焰三维结构,开展了火焰高度与炉膛结构的关联分析,并对撞击火焰脉动频率进行了研究。结果如图2所示。研究表明,随着氧碳比的升高,水煤浆撞击火焰的平均高度和最大高度增加。氧碳比为0.95~1.05时撞击火焰最大高度大于450 mm,氧碳比为1.00和1.05时撞击火焰平均高度也大于450 mm。当氧碳比为0.90和0.95时,撞击火焰高径比的平均值约束在1.48。此外,撞击火焰的波动范围随氧碳比和燃料流量的升高而减小。撞击火焰特征频率随着氧碳比的升高而降低,主要频率特征峰的幅值降低,脉动特征频率在1~3 Hz处趋于稳定。

图2 单视角重建炉内撞击火焰高度及高度脉动规律[8-9]

Fig.2 Single-view reconstruction of impinging flame height and height pulsation inside gasifier[8-9]

上述研究工作提出并验证了单视角重建气流床气化三维火焰结构及三维温度场的数学方法,为掌握多喷嘴对置式气流床水煤浆气化炉内火焰结构特征和温度场分布提供了重要依据。

2 气流床气化炉内高温颗粒群动态特性

高温颗粒群作为气流床煤气化反应发生的主要载体之一,其特性(大小、形态、组成、运动状态及反应状态)能够作为诊断气流床气化炉正常操作与否的重要参考因素。

2.1 气流床气化炉内原位雾化及颗粒流动行为研究

为了揭示气流床气化炉内水煤浆雾化过程特性,XUE等[10]和WU等[11]基于撞击流气化实验平台,运用先进可视化成像技术开展了气化炉内水煤浆雾化过程热态实验研究。结果表明,气流床气化炉内水煤浆初次雾化可分为瑞利型雾化和雾化模式。此外,雾化角和破碎长度与氧气-水煤浆的相对速度呈负相关。水煤浆二次雾化模式主要分为不破裂模式、拉伸破裂模式和剪切破裂模式。高相对速度条件下雾化效率更高,雾化稳定性更好,但过高的氧气速度导致雾化效率降低。

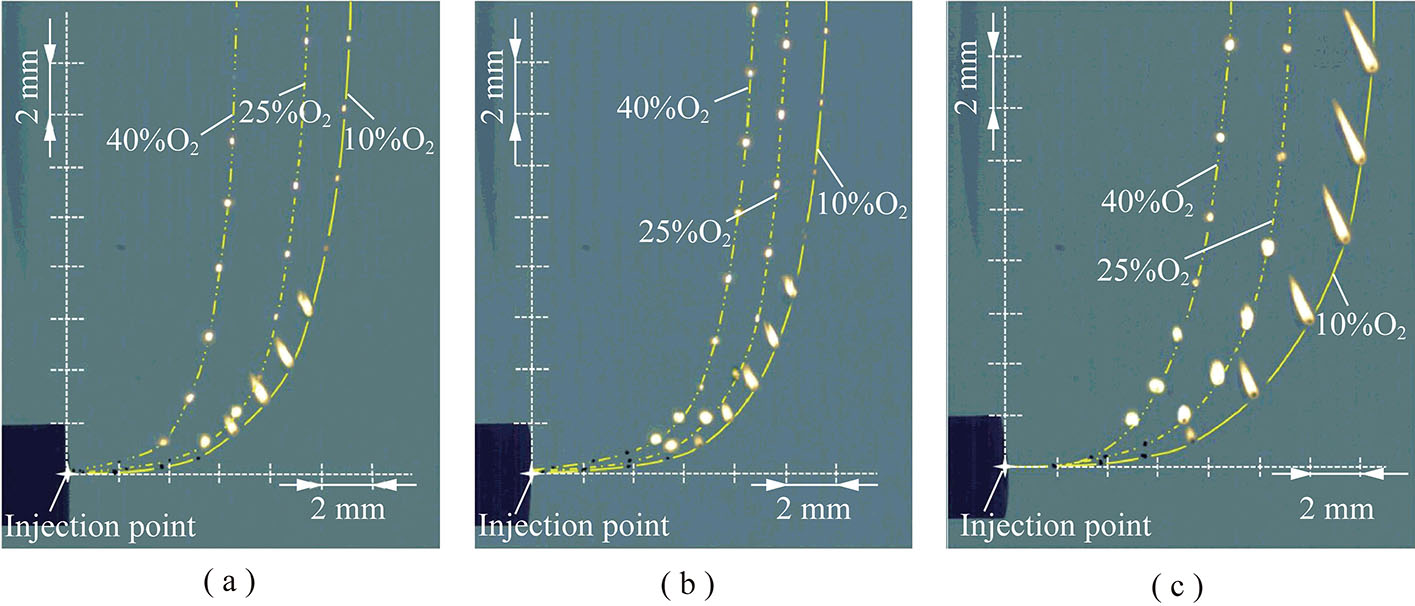

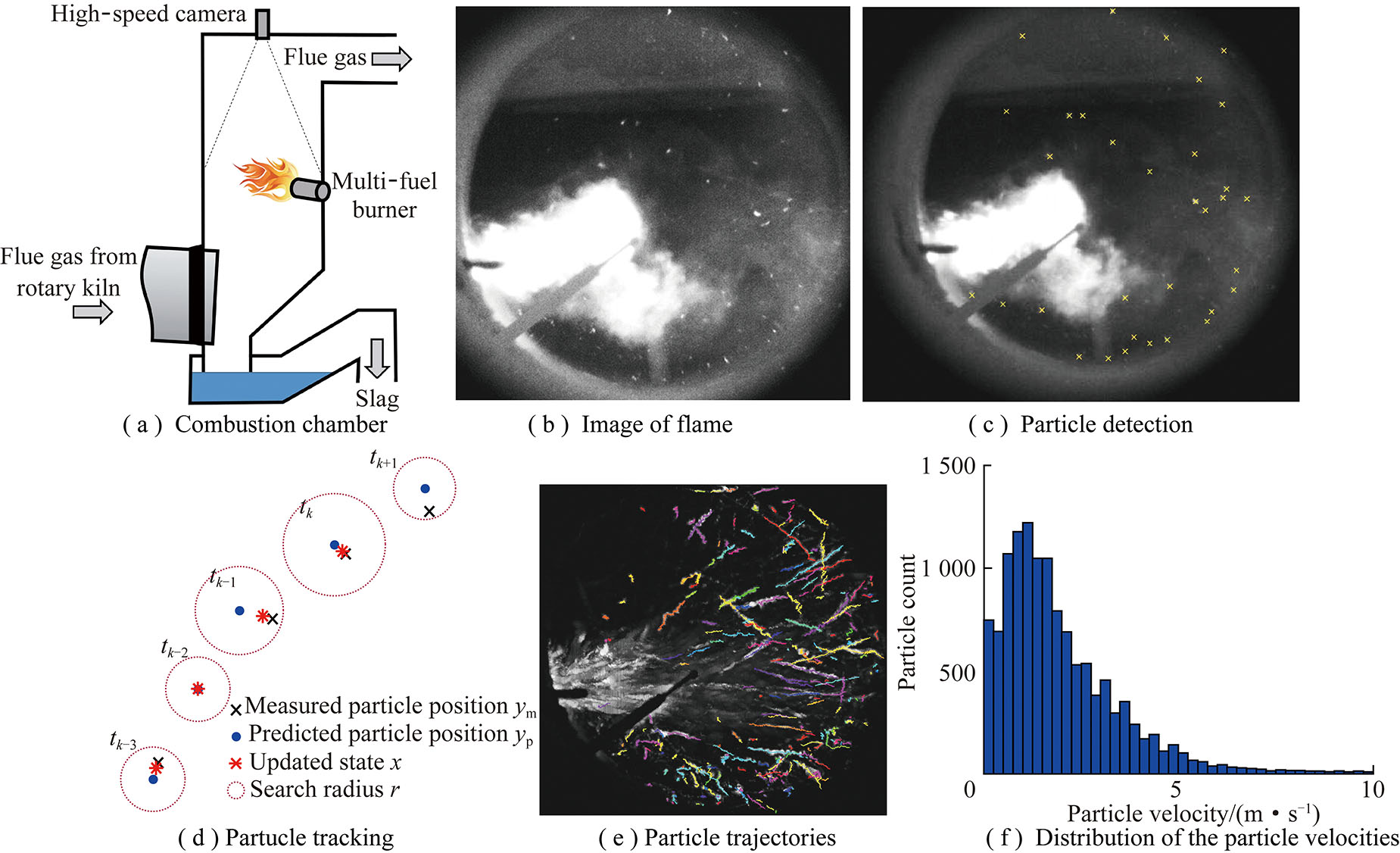

为了考察热态条件下高温颗粒流动行为特性,LEE和CHOI[12-13]运用高速成像技术考察了不同粒径单颗粒煤/焦在高温流场环境中的演化特性及流动行为,图3展示了3组不同粒径颗粒在不同氧气体积分数下的运动轨迹及其演化过程,但该研究局限于单颗粒表征。MATTHES等[14]基于高速成像技术,采用有效的图像处理算法及颗粒追踪算法,基本实现了高温颗粒群轨迹示踪及运动速度的在线分析,具体研究结果如图4所示。

图3 3种氧气体积分数气氛下颗粒运动轨迹[13]

Fig.3 Particle movement trajectory at three oxygen concentrations[13]

图4 燃烧炉内颗粒轨迹示踪[14]

Fig.4 Particle trajectory tracing inside combustion chamber[14]

2.2 多喷嘴对置式气化炉内颗粒演化特性研究

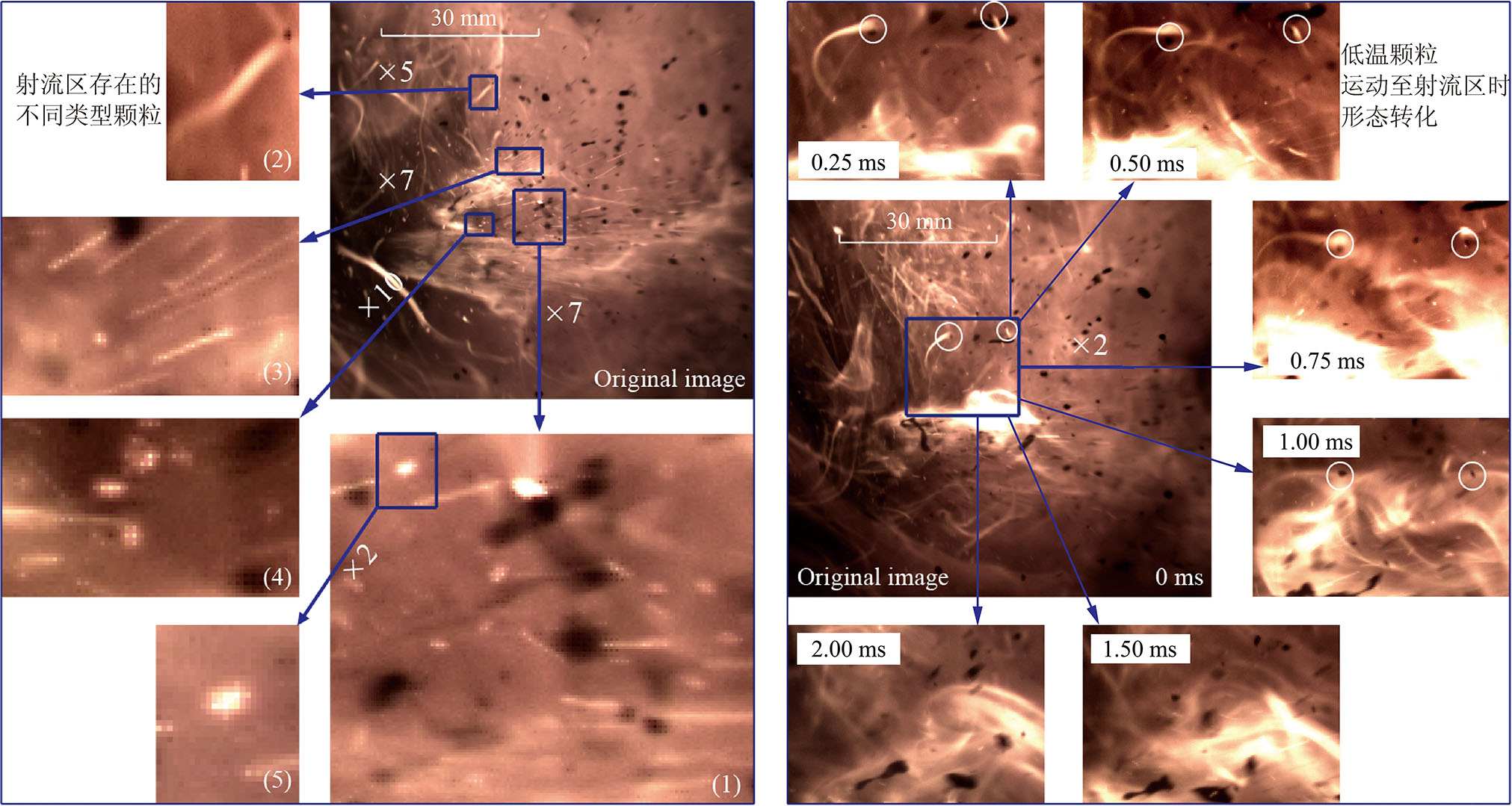

LEE和CHOI[12-13]探究了固体颗粒燃烧行为及其挥发分火焰演化特性,指出煤颗粒燃烧行为通常包括加热、热解脱挥发分、挥发分燃烧及焦炭燃烧/气化。为了深入理解气化炉内颗粒演化特性,GONG等[15]基于多喷嘴对置式气流床气化热态实验平台,采用由工业相机及高温内窥镜组成的可视化系统研究了炉内颗粒形态及流动行为,揭示了气化炉内不同类型颗粒间的转化规律。根据炉内颗粒存在形态及反应状态将其划分为无尾迹的低温颗粒、带有低温尾迹的低温颗粒、带有高温尾迹的低温颗粒、无尾迹的高温颗粒和带有高温尾迹的高温颗粒。此外,ZHANG等[16]将光学分层成像法应用于多喷嘴对置式气流床气化炉内,采用高速工业相机耦合高温内窥镜组成的先进成像系统获取了气化炉轴向不同空间位置图像,进一步探讨了气化炉内不同反应区域的颗粒类型及其转化规律、颗粒破碎特性。由于视角及成像系统的局限性,无法有效获取喷嘴附近颗粒演化特性。XUE等[17]对成像系统进行了优化设计,揭示了多喷嘴对置式水煤浆气化炉喷嘴平面附近颗粒类型及其演化规律,结果如图5所示。此外,XUE等[18]还研究了气化炉内颗粒的沉积特性,炉内颗粒主要存在5种沉积行为,包括撞击行为、变形行为、破裂行为、反弹行为和黏附行为。而颗粒沉积模式根据行为特征的不同主要分为4类:无破裂黏附的颗粒完全反弹模式;无破裂反弹的颗粒完全黏附模式;无黏附的颗粒破裂反弹模式;部分黏附的颗粒破裂反弹模式。喷嘴附近耐火砖壁面和两喷嘴间耐火砖壁面的颗粒黏附模式频率分布特征存在显著差别。

上述研究工作揭示了气流床水煤浆气化炉内热态颗粒形态、空间行为及壁面沉积过程统计学规律,获得了多喷嘴对置式水煤浆气化热态雾化特性,有助于掌握气流床水煤浆气化炉内高温颗粒群反应规律。

图5 气流床气化炉内颗粒演化特性[17]

Fig.5 Particle evolution characteristics inside entrained-flow gasifier[17]

3 气流床气化火焰光谱辐射特性

开展炉内火焰自由基的强度和分布研究,可在对火焰不产生干扰的前提下直观有效地诊断炉内火焰状态、表征气化火焰结构和反应区状态及炉内气体成分。

3.1 同轴射流扩散火焰光谱辐射特性研究

气流床气化炉内火焰结构形式均为同轴射流扩散火焰。ZHANG等[19]利用光纤光谱仪研究了高气速条件下甲烷/氧气同轴层流及湍流扩散火焰OH*,CH*,C2*自由基辐射发光特性,并定量表征了火焰氧燃当量比及火焰高度。HE等[20]进一步考察了氧化剂侧稀释剂含量及氧燃当量比对甲烷/氧气同轴射流扩散火焰OH*自由基的辐射分布特性的影响,分析了OH*自由基化学反应生成机理,并利用OH*自由基辐射对火焰热释放量进行了定量表征。

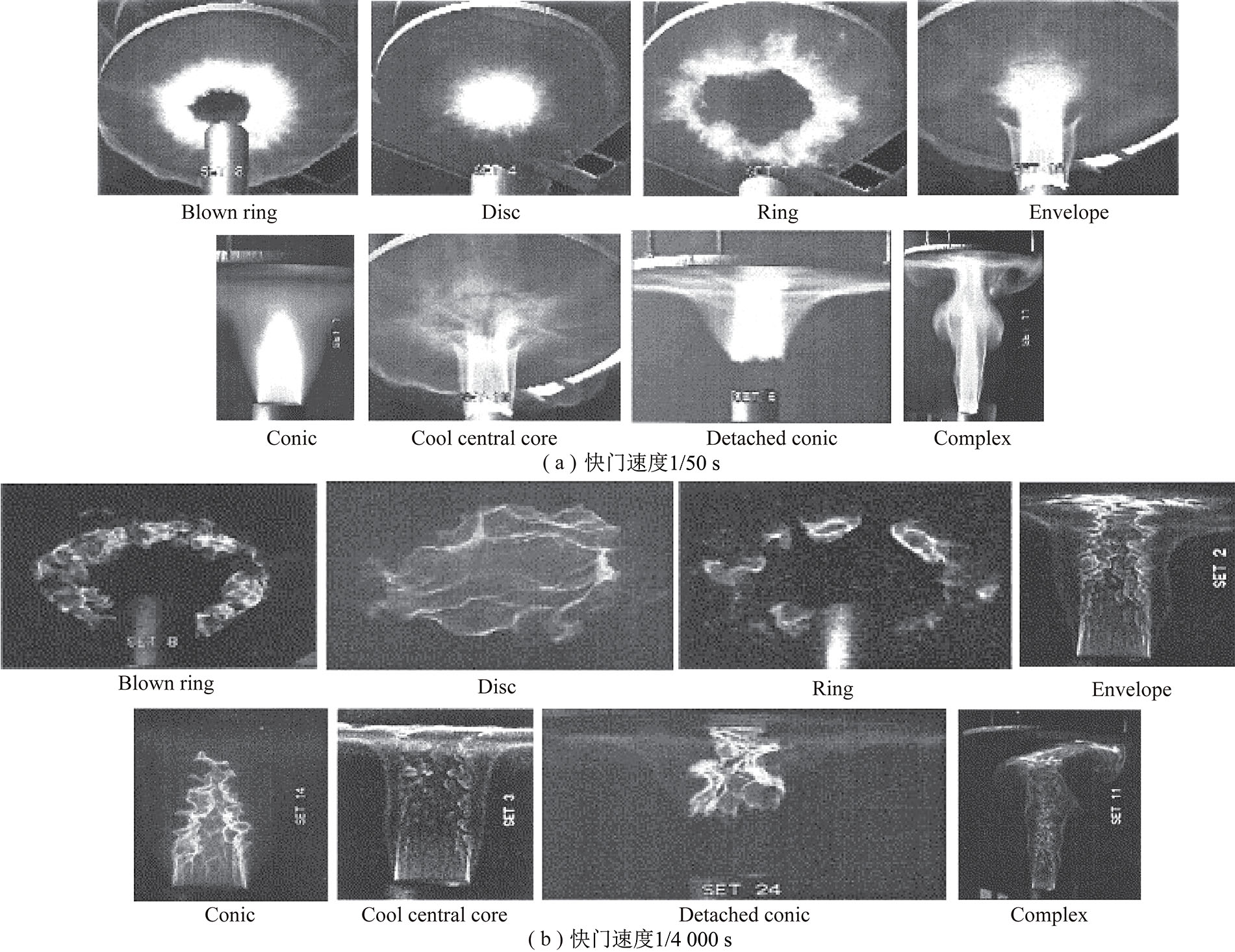

撞击流使得流体在撞击区充分混合,有利于强化化学反应。研究人员针对撞击行为对火焰结构及化学反应的影响开展了深入研究。FOAT等[21]考察了单喷嘴撞板火焰结构在不同撞击距离下的变化,结果如图6所示。KITAJIMA等[22]研究了两喷嘴撞击扩散火焰特性及流场间作用,并发现火焰中轴扩散区域宽度不受湍流影响。SONG等[23]利用紫外成像系统和高光谱成像系统研究了单喷嘴射流撞板火焰及两喷嘴对置撞击火焰撞击区内OH*,CH*及C2*自由基分布特性。

图6 8种典型单喷嘴撞板火焰状态[21]

Fig.6 Eight typical patterns of single burner striking-plate flame[21]

3.2 多喷嘴对置式气化炉内火焰光谱辐射特性研究

国内外研究者围绕燃烧器内火焰可视化开展了大量探讨[1-4]。ZHANG等[24]和SONG等[25]针对气流床气化炉内火焰,提出了用于同时扣除气化炉内炭黑及二氧化碳背景辐射的图像处理方法用于探究气化炉内单喷嘴射流火焰及多喷嘴撞击CH*辐射特性,讨论了当量比作用和撞击效应对火焰CH*形态分布的影响以及火焰举升长度的影响因素,并耦合CH*辐射强度和氧燃当量比定量表征气化炉出口合成气浓度,结果如图7所示。HU等[26-27]研究了气化炉内柴油及水煤浆火焰CH*辐射特性及黑体辐射强度和碱金属原子释放、激发特性。结果表明,柴油火焰CH*及化学反应核心区主要集中于喷嘴出口,而水煤浆火焰CH*辐射则主要集中在撞击中心。柴油火焰K*和Na*辐射与其CH*辐射具有不同的分布特性,主要集中于撞击中心,水煤浆火焰K*和Na*辐射强度及分布面积远大于柴油火焰,其强度主要受原料碱金属含量及火焰温度影响。

上述研究工作基于火焰自由基分布特征揭示了撞击气化过程强化反应机理,为建立气流床气化火焰在线监测及光谱诊断方法奠定了基础。

4 煤灰熔融机理和流动特性

气流床气化炉排渣温度通常高于煤灰熔融温度,以确保液态排渣的同时延长耐火砖的使用寿命或保证水冷壁保护层的稳定性。受煤灰化学组成多样性及炉内复杂反应及流动影响,高温条件下的煤灰演变行为涉及一系列物理化学变化,从而影响煤灰熔融机理及熔渣流动特性[28]。

4.1 化学组成对煤灰熔融机理及流动特性影响

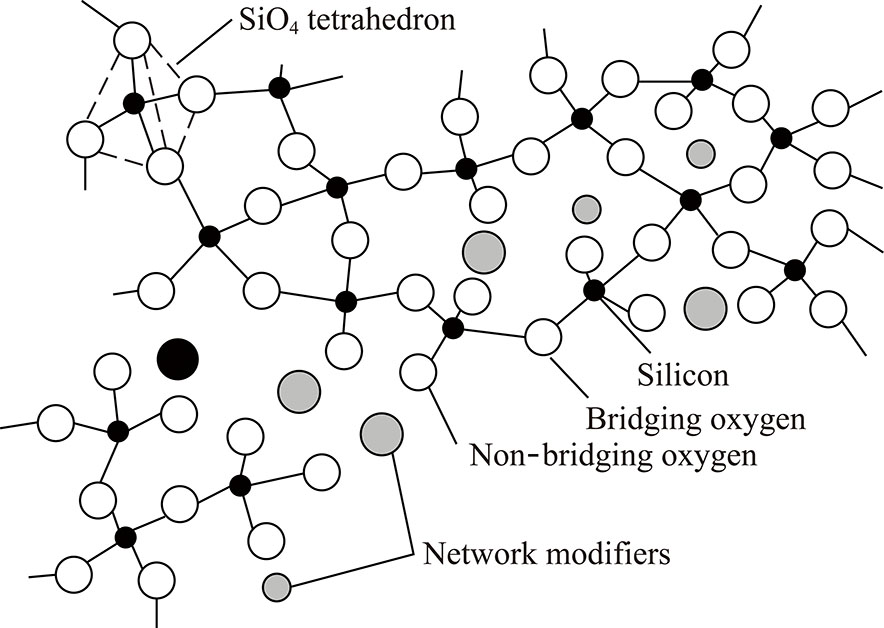

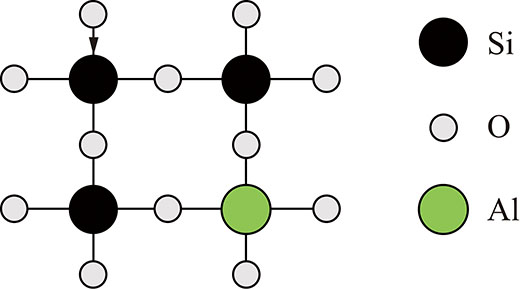

高温熔融过程中,随着温度、氧分压等条件的变化,矿物质发生演变,形成低熔点共熔物或高熔点矿物,从而影响煤灰熔融及流动特性。不同参数对煤灰熔融机理及流动特性的影响最终可归结为煤灰化学组成变化。网络SiO2是煤灰渣中主要的网络形成者,其含量增加会提高熔体流动内摩擦力,从而增加熔体黏度[29]。图8给出了Si-O-Si键相连的SiO4四面体晶体示意图。碱金属和碱土金属氧化物是灰渣网络修正者,其通过破坏熔体网络结构降低熔体黏度[30-32]。Al和Fe在煤灰中作为两性物质存在,但两者影响因素不同。Al2O3对熔体黏度的作用仅受熔体化学组成的影响,当熔体中含有大量SiO2时,Al2O3作为网络修正者存在;而当熔体中含有较多网络修正者时,Al2O3发生结构转化进入[SiO4]4-网络结构(图9),从而导致网络结构紧密性增强、黏度增大。而Fe对黏度的影响受到煤灰化学组成及氧分压的共同影响。

图7 单喷嘴射流火焰,两喷嘴撞击火焰和四喷嘴撞击火焰的CH*二维分布[24]

Fig.7 CH* 2-D distributions of single-burner jet flames,two-burner impinging flames and four-burner impinging flames[24]

图8 熔融硅酸盐中的共价聚合物网络[29]

Fig.8 Covalent polymeric networks in molten silicates[29]

图9 Al3+进入四面体示意

Fig.9 Schematic diagram of Al3+ entering into tetrahedral

硅铝比和酸碱比通常用作煤灰化学组成的表征参数。研究表明灰熔点和黏度随酸碱比的增加而提高[33-34],而硅铝比的作用相对复杂。当硅铝比<1时,熔渣的结晶趋势受到抑制且渣型趋向玻璃渣[35]。当硅铝比>1时,高硅铝比有助于初始液相形成,但高温熔融态的高硅铝比煤灰具有较高黏度[36-37]。

4.2 氧分压对煤灰熔融机理及流动特性的影响

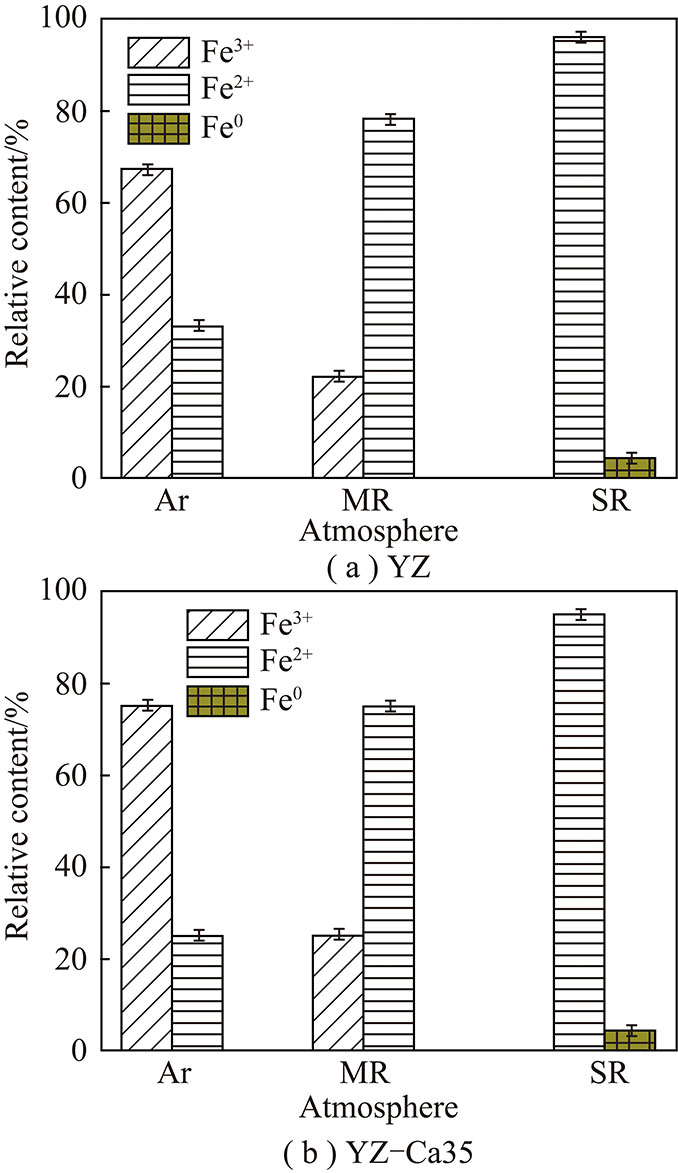

氧分压对煤灰熔融和黏温特性的影响主要与煤灰中铁的价态分布有关,而铁的价态分布与反应气氛存在较大关联。当铁以二价铁(Fe2+)形式存在时起网络修正者的作用。当铁以三价铁(Fe3+)形式存在时呈现两性作用[38]。WU等[39]指出FeO作为网络修正者,其对网络结构的破坏能力强于CaO。而Fe2O3作为两性物质,其对熔体黏度的作用弱于Al2O3。弱还原气氛下,随温度的增加,铁中Fe2+比例提高,从而有利于破坏硅酸盐网络连通性、降低煤灰黏度。而随着煤灰中CaO/SiO2比值增加,铁中Fe3+比例升高,从而导致煤灰熔体的三维立体连通性加强、煤灰黏度提高。HE等[40]研究表明在惰性气氛下Fe2+含量随CaO含量提高而降低,而在还原性气氛下Fe2+含量呈相反变化趋势(图10)。GE等[41]指出还原性气氛下,CaO/Fe2O3降低导致桥氧键断裂,从而破坏了熔体网络结构,使得熔渣黏度降低,但同时也导致煤灰渣型由玻璃渣转变为结晶渣。

图10 不同气氛下煤灰中铁价态分布[40] Fig.10 Valence state distribution of iron in coal ash under different atmospheres[40]

上述研究工作通过深入探讨煤灰化学组成及氧分压对煤灰熔融及流动特性的影响,获得了煤灰中不同矿物组分对煤灰熔融机理及流动特性的定性影响规律。

5 气化过程固体结构演变及其对气化反应机理的影响

焦样气化是煤等固体含碳基质气化过程的速率控制步骤[42]。气化过程固体结构演变是焦样气化反应的主要影响因素,深刻影响着气化反应行为、灰/渣演变行为和气化装置整体效率。

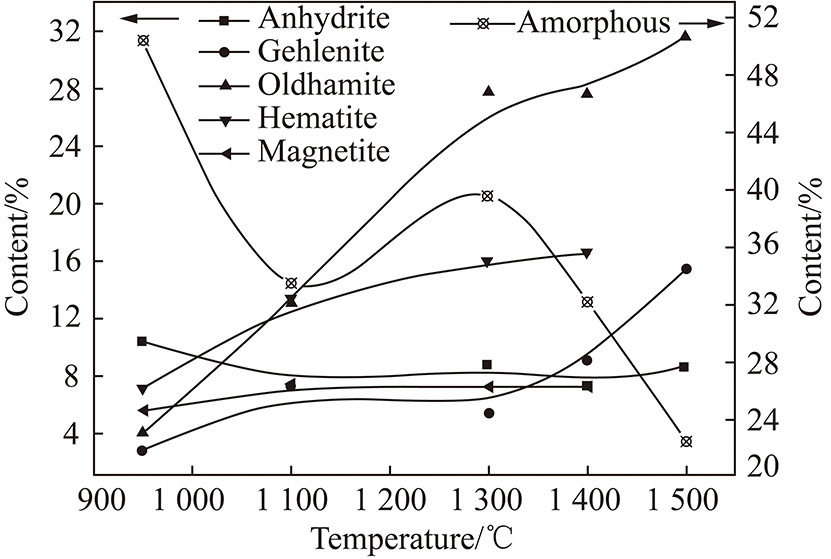

5.1 气化过程固体结构演变

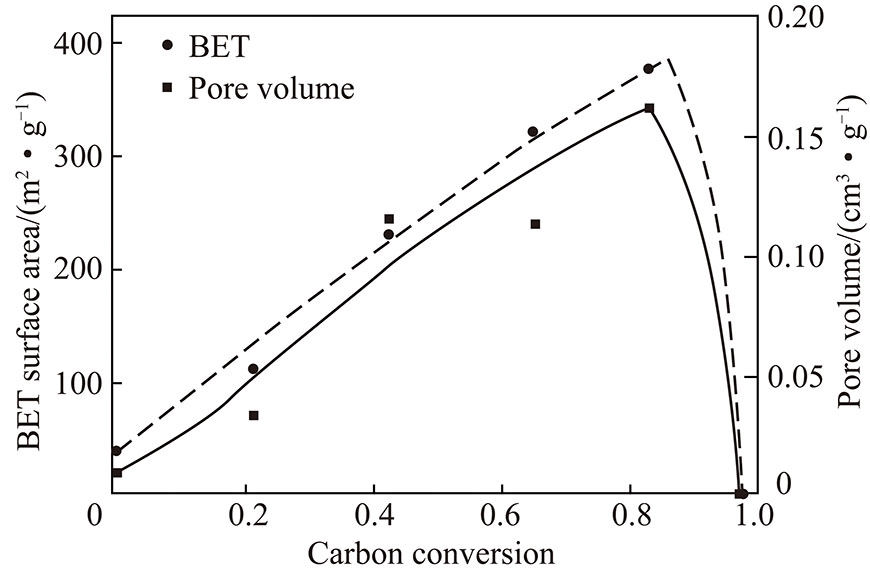

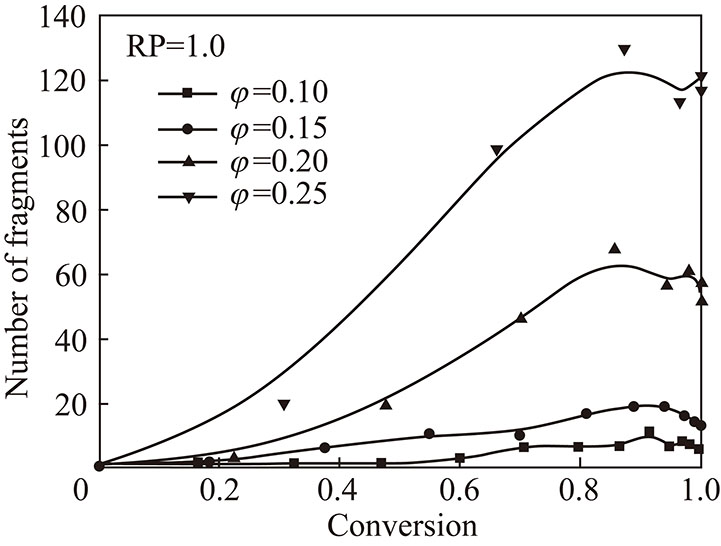

气化过程固体物理结构演变主要为孔隙结构演变。大部分研究均指出随碳转化率增加,不同煤阶煤焦的比表面积均呈先增加后减小趋势[43],相关结果如图11所示。BO和BHATIA[44]探讨了气化气氛对煤焦气化过程孔隙结构变化的影响。此外,KERSTEIN等[45]和LIN等[46]还考察了气化过程孔隙结构演变对颗粒破碎行为的影响,通过渗流理论推导得出碳转化过程均匀破碎的临界孔隙率为0.7[45](图12)。

图11 焦气化过程孔隙结构演变[43]

Fig.11 Changes in surface area and pore volume during char gasification[43]

图12 孔隙率对气化过程颗粒破碎的影响[46]

Fig.12 Effect of porosity on particle fragmentation during gasification[46]

图13 不同反应气氛下气化过程化学结构演变[48]

Fig.13 Chemical structure evolution during gasification under different reaction atmospheres[48]

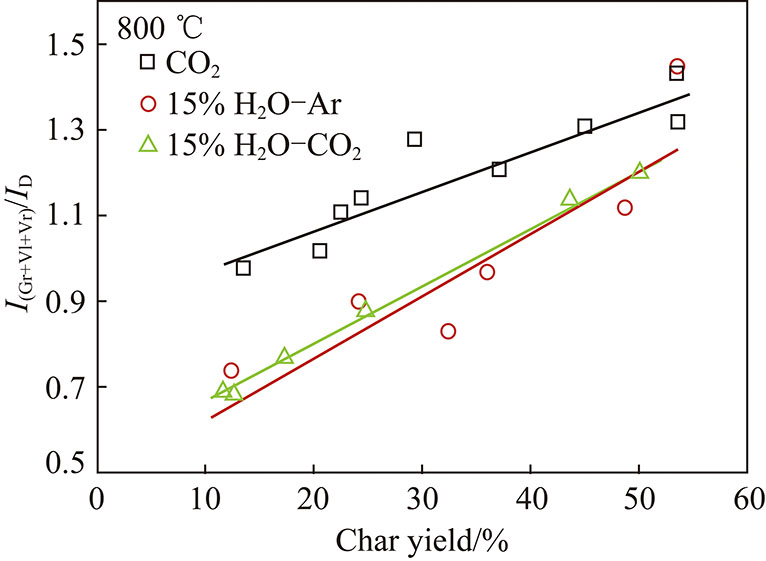

气化过程固体化学结构演变主要为碳结构演变及内在矿物质转化。碳结构方面,ASADULLAH等[47]探讨了热解条件对焦样碳结构的影响,指出高温下焦样中大环状结构增多,而低温下焦样中无定形碳和小芳香环较多。LI等[48]发现随着气化反应的进行,煤焦中小芳香环减少、大芳香环增加(图13)。内在矿物质方面,SUGAWARA等[49]指出不同赋存形态K的挥发性不同,基本顺序为KCl或-COOK>K2CO3,而硅铝酸钾基本不发生挥发。MA等[50]研究了高温条件下煤中矿物质相互作用,指出高钙煤灰在高温下易形成钙铝黄长石和硅酸钙,而高硅铝比煤灰在高温下易形成钙长石、黄长石和硅酸盐。图14给出了高温条件下焦样中主要矿物组分演变。

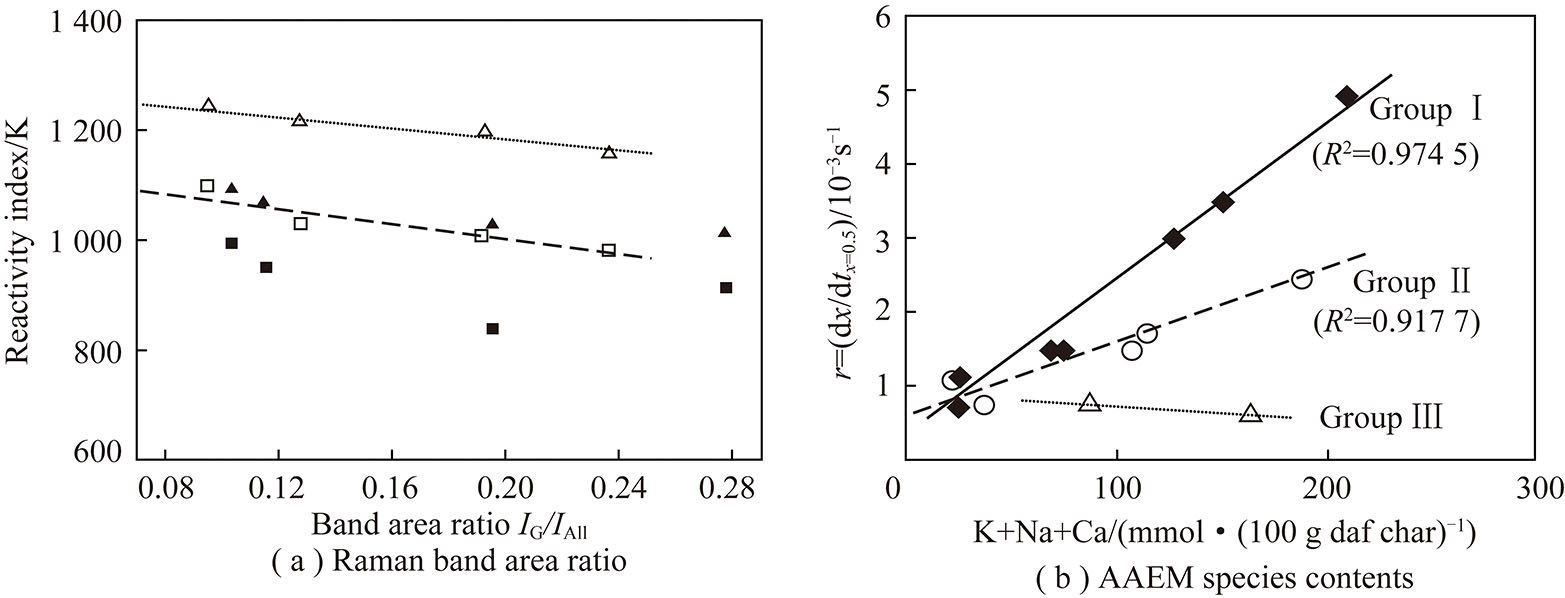

5.2 气化过程固体结构演变对气化反应机理的影响

图14 不同温度下焦样中主要矿物组分[50]

Fig.14 Main mineral components in chars at different temperatures[50]

为了揭示气化过程固体结构演变对气化反应机理的影响,众多研究者探讨了两者间的关联。部分研究结果亦表明,焦样比表面积越大,孔隙结构越发达,越有利于气化反应的进行[43,51]。TREMEL和SPLIE-THOFF[51]研究发现气化反应速率随气化过程孔隙结构的演变存在最大值,LIU等[52]指出高温条件下煤焦孔隙结构对气化反应速率的影响更为显著。研究人员还考察了气化反应性与碳结构的关联性,发现焦样碳结构有序化程度越低,越有利于气化反应的进行[47,53],且LIU等[54]发现气化过程碳结构演变导致气化反应性随碳转化率增加而不断降低(图15)。研究人员还分析了气化过程内在矿物质含量/赋存状态/熔融对气化反应的影响[55-57]。ZHANG等[55]指出焦样中碱金属/碱土金属含量越高,越有助于气化反应的进行。气化过程存在不同赋存形态矿物组分的相互转化,且JIA等[56]研究表明不同赋存形态K对气化反应催化性能的基本顺序为K2CO3≈KOH>CH3COOK>KCl。

图15 焦气化反应性与拉曼峰面积比[53] 和AAEM含量[54]的关联

Fig.15 Correlation of char gasification reactivity with Raman band area ratio[53] and AAEM species contents[54]

上述研究工作系统考察了气化过程固体结构(孔隙结构、化学结构、内在矿物组分等)演变规律及其对气化反应的作用机制,为深入理解气化反应机理奠定了坚实基础。

6 展 望

(1)气流床气化炉内温度场及火焰结构特性:在气流床气化炉内三维温度场的重建中,获得的温度分布是时均结果。在现有工业光场相机的硬件基础上,依靠光场相机在单次快门下即可获得空间内所有截面聚焦像的全聚焦成像特性,可结合比色测温法及光学参数确定方法,重建炉内瞬时三维温度场结果。

(2)气流床气化炉内高温颗粒群动态特性:尽管目前针对同轴双通道气流式雾化过程的研究较多,但大部分文献均局限于冷态实验,无法还原气化炉内高温及复杂的物理、化学反应的热态环境。此外,尽管研究人员对炉内水煤浆雾化过程开展了初步研究,但目前局限于初次/二次雾化形态分类、颗粒演化及分布特性,而关于雾化过程中颗粒流动行为、运动轨迹等尚待进一步深入探讨。

(3)气流床气化火焰光谱辐射特性:CH*自由基光谱辐射位于可见光波段,受到明显的炭黑辐射干扰,而OH*光谱辐射位于紫外波段,可忽略炭黑辐射干扰,更有利于对柴油等非均相火焰结构和化学反应区进行表征。目前关于气化炉内火焰OH*辐射特性的研究缺乏。此外,OH*自由基辐射的峰值位置与火焰温度最高点基本一致,故可用于火焰锋面位置的判断和热释放的表征,可将OH*辐射特性和CH*辐射特性研究相结合,共同诊断火焰特性及气化炉运行参数。

(4)煤灰熔融机理和流动特性:尽管目前从灰化学组成和氧分压的角度研究煤灰熔融机理和流动特性的文献报道较多,但相关的研究往往局限于单一组分变化对固定化学组成灰成分的影响,熔融温度和黏温特性的预测模型的适用范围也具有较大的局限性。另一方面,受限于研究手段,对气化炉内高温熔渣矿物流动过程中组成演变、微观结构变化的原位研究较少。此外,铁作为煤灰的主要化学组分,其价态、配位受氧分压影响较大,铁对煤灰熔融温度及黏温特性的影响机理有待更深入的研究。

(5)气化过程固体结构演变及反应机理:高温热台为实现实验室规模的气化过程固体结构演变及反应机理的原位研究提供了解决方案。基于高温热台与光学显微镜、扫描电子显微镜、X射线衍射仪、拉曼光谱仪等联用,可实现煤等含碳固体物质高温气化过程固体结构演变的在线表征,揭示高温气化过程不同反应阶段固体结构演变机制。此外,目前对于气化反应关键结构影响因素尚无一致结论,有待进一步系统探讨。可基于气化过程固体结构演变与气化反应性能的耦合,评价高温气化反应关键结构影响因素,揭示高温气化反应机理,并建立带结构参数的高温气化反应动力学模型。

[1] WANG F,WANG X,MA Z,et al.The research on the estimation for the NOx emissive concentration of the pulverized coal boiler by the flame image processing technique[J].Fuel,2002,81(16):2113-2120.

[2] SIMONINI S,ELSTON S,STONE C.Soot temperature and concentration measurements from colour charge coupled device camera images using a three-colour method[J].Proceedings of the Institution of Mechanical Engineers,Part C:Journal of Mechanical Engineering Science,2001,215(9):1041-1052.

[3] LOU C,ZHOU H.Deduction of the 2-D temperature distribution in a cross-section of boiler furnace from flame radiation images[J].Combustion and Flame,2005,143(1-2):97-105.

[4] ZHOU H,LOU C,CHENG Q,et al.Experimental investigations on visualization of three-dimensional temperature distributions in a large-scale pulverized-coal-fired boiler furnace[J].Proceedings of the Combustion Institute,2005,30(1):1699-1706.

[5] YU G,YAN Z,LIANG Q,et al.The investigations of temperature distributions in an opposed multi-burner gasifier[J].Energy Conversion and Management,2011,52(5):2235-2240.

[6] YAN Z,LIANG Q,GUO Q,et al.Experimental investigations on temperature distributions of flame sections in a bench-scale opposed multi-burner gasifier[J].Applied Energy,2009,86(7-8):1359-1364.

[7] GONG Y,GUO Q,ZHANG J,et al.Impinging flame characteristics in an opposed multiburner gasifier[J].Industrial & Engineering Chemistry Research,2013,52(8):3007-3018.

[8] GONG Y,GUO Q,LIANG Q,et al.Three-Dimensional temperature distribution of impinging flames in an opposed multiburner gasifier[J].Industrial & Engineering Chemistry Research,2012,51(22):7828-7837.

[9] FAN P,GONG Y,ZHANG Q,et al.Experimental study of the impinging flame height in an opposed multi-burner gasifier[J].Energy & Fuels,2014,28(8):4895-4904.

[10] XUE Z,GONG Y,GUO Q,et al.Visualization study on breakup modes of coal water slurry in an impinging entrained-flow gasifier[J].Fuel,2019,244:40-47.

[11] WU X,GONG Y,GUO Q,et al.Experimental study on the atomization and particle evolution characteristics in an impinging entrained-flow gasifier[J].Chemical Engineering Science,2019,207:542-555.

[12] LEE H,CHOI S.An observation of combustion behavior of a single coal particle entrained into hot gas flow[J].Combustion and Flame,2015,162(6):2610-2620.

[13] LEE H,CHOI S.Motion of single pulverized coal particles in a hot gas flow field[J].Combustion and Flame,2016,169:63-71.

[14] MATTHES J,HOCK J,WAIBEL P,et al.A high-speed camera based approach for the on-line analysis of particles in multi-fuel burner flames[J].Experimental Thermal and Fluid Science,2016,73:10-17.

[15] GONG Y,YU G,GUO Q,et al.Experimental study on particle characteristics in an opposed multi-burner gasifier[J].Chemical Engineering Science,2014,117:93-106.

[16] ZHANG Q,GONG Y,GUO Q,et al.Experimental study of particle evolution characteristics in an opposed multi-burner gasifier[J].Chemical Engineering Science,2017,162:104-119.

[17] XUE Z,GUO Q,GONG Y,et al.In-situ atomization and flame ch-aracteristics of coal water slurry in an impinging entrained-flow gasifier[J].Chemical Engineering Science,2018,190:248-259.

[18] XUE Z,GUO Q,GONG Y,et al.Detailed deposition characteristics around burner plane in an impinging entrained-flow coal gasifier[J].Chemical Engineering Science,2019,19:85-97.

[19] ZHANG T,GUO Q,LIANG Q,et al.Distribution characteristics of OH*,CH*,and C2* luminescence in CH4/O2 co-flow diffusion flames[J].Energy & Fuels,2012,26(9):5503-5508.

[20] HE L,GUO Q,GONG Y,et al.Investigation of OH* chemiluminescence and heat release in laminar methane-oxygen co-flow diffusion flames[J].Combustion and Flame,2019,201:12-22.

[21] FOAT T,YAP K,ZHANG Y.The visualization and mapping of turbulent premixed impinging flames[J].Combustion and Flame,2001,125(1):839-851.

[22] KITAJIMA A,UEDA T,MATSUO A,et al.A comprehensive examination of the structure and extinction of turbulent nonpremixed flames formed in a counterflow[J].Combustion and Flame,2000,121(1):301-311.

[23] SONG X,GUO Q,HU C,et al.OH* chemiluminescence characteristics and structures of the impinging reaction region in opposed impinging diffusion flames[J].Energy & Fuels,2016,30(2):1428-1436.

[24] ZHANG Q,GONG Y,GUO Q,et al.Experimental study on CH* chemiluminescence characteristics of impinging flames in an opposed multi-burner gasifier[J].AIChE Journal,2017,63(6):2007-2018.

[25] SONG X,GUO Q,HU C,et al.Optical experimental study on the characteristics of impinging coal-water slurry flame in an opposed multi-burner gasifier[J].Fuel,2017,188:132-139.

[26] HU C,GONG Y,GUO Q,et al.Investigations of CH* chemiluminescence and blackbody radiation in opposed impinging coal-water slurry flames based on an entrained-flow gasifier[J].Fuel,2018,211:688-696.

[27] HU C,GUO Q,GONG Y,et al.Alkalis atomic emission spectroscopy and flame temperature measurement of diesel impinging flames in an opposed multi-burner gasifier[J].Experimental Thermal and Fluid Science,2018,98:445-453.

[28] TAMBE S S,NANIWADEKAR M,TIWARY S,et al.Prediction of coal ash fusion temperatures using computational intelligence based models[J].International Journal of Coal Science & Technology,2018,5(4):486-507.

[29] HSIEH P Y,KWONG K S,BENNETT J.Correlation between the critical viscosity and ash fusion temperatures of coal gasifier ashes[J].Fuel Processing Technology,2016,142:13-26.

[30] SONG W J,TANG L H,ZHU X D.Fusibility and flow properties of coal ash and slag[J].Fuel,2009,88(2):297-304.

[31] XU J,LIU X,ZHAO F,et al.Study on fusibility and flow behavior of high-calcium coal ash[J].Journal of Chemical Engineering of Japan,2014,47(9):711-716.

[32] DAI B,WU X,ZHAO J,et al.Xinjiang lignite ash slagging and flow under the weak reducing environment at high temperatures-Slag viscosity and its variation with ash type and addition of clay[J].Fuel,2019,245:438-446.

[33] XUAN W,WANG Q,ZHANG J,et al.Influence of silica and alumina (SiO2+Al2O3) on crystallization characteristics of synthetic coal slags[J].Fuel,2017,189:39-45.

[34] LOLJA S A,HAXHI H,MARTIN D J.Correlations in the properties of Albanian coals[J].Fuel,2002,81(9):1095-1100.

[35] XUAN W,WHITTY K J,GUAN Q,et al.Influence of SiO2/Al2O3 on crystallization characteristics of synthetic coal slags[J].Fuel,2015,144:103-110.

[36] YAN T,BAI J,KONG L,et al.Effect of SiO2/Al2O3 on fusion behavior of coal ash at high temperature[J].Fuel,2017,193:275-283.

[37] HE C,BAI J,ILYUSHECHKIN A,et al.Effect of chemical composition on the fusion behaviour of synthetic high-iron coal ash[J].Fuel,2019,253:1465-1472.

[38] WALL T.Impact of mineral impurities in solid fuel combustion[M].New York:Kluwer Academic/Plenum Publishers,1999.

[39] WU G,SEEBOLD S,YAZHENSKIKH E,et al.Slag mobility in entrained flow gasifiers optimized using a new reliable viscosity model of iron oxide-containing multicomponent melts[J].Applied Energy,2019,236:837-849.

[40] HE C,BAI J,KONG L,et al.Effects of atmosphere on the oxidation state of iron and viscosity behavior of coal ash slag[J].Fuel,2019,243:41-51.

[41] GE Z,KONG L,BAI J,et al.Effect of CaO/Fe2O3 ratio on slag viscosity behavior under entrained flow gasification conditions[J].Fuel,2019,258:116129.

[42] MISHRA A,GAUTAM S,SHARMA T.Effect of operating parameters on coal gasification[J].International Journal of Coal Science & Technology,2018,5(2):113-125.

[43] LIU L,CAO Y,LIU Q.Kinetics studies and structure characteristics of coal char under pressurized CO2 gasification conditions[J].Fuel,2015,146:103-110.

[44] BO F,BHATIA SK.Variation of the pore structure of coal chars during gasification[J].Carbon,2003,41:507-523.

[45] KETSTEIN AR,NIKSA S.Fragmentation during carbon conversion:Predictions and measurements[J].Symposium (International) on Combustion,1984,20(1):941-949.

[46] LIN S,DING L,ZHOU Z,et al.Discrete model for simulation of char particle gasification with structure evolution[J].Fuel,2016,186:656-664.

[47] ASADULLAH M,ZHANG S,MIN Z,et al.Effects of biomass char structure on its gasification reactivity[J].Bioresource Technology,2010,101(20):7935-7943.

[48] LI T,ZHANG L,DONG L,et al.Effects of gasification atmosphere and temperature on char structural evolution during the gasification of Collie sub-bituminous coal[J].Fuel,2014,117:1190-1195.

[49] SUGAWARA K,TOZUKA Y,SUGAWAR T,et al.Effect of heating rate and temperature on pyrolysis desulfurization of a bituminous coal[J].Fuel Processing Technology,1994,37(1):73-85.

[50] MA Z,BAI J,LI W,et al.Mineral transformation in char and its effect on coal char gasification reactivity at high temperatures,Part 1:Mineral transformation in char[J].Energy & Fuels,2013,27(8):4545-4554.

[51] TREMEL A,SPLIETHOFF H.Gasification kinetics during entrained flow gasification-Part II:Intrinsic char reaction rate and surface area development[J].Fuel,2013,107(9):653-661.

[52] LI T T,FANG Y,WANG Y.An experimental investigation into the gasification reactivity of chars prepared at high temperatures[J].Fuel,2008,87(4-5):460-466.

[53] ZHU X,SHENG C.Influences of carbon structure on the reactivity of lignite char reacting with CO2 and NO[J].Fuel Processing Technology,2010,91:837-842.

[54] LIU X,XIONG B,HUANG X,et al.Effect of catalysts on char structural evolution during hydrogasification under high pressure[J].Fuel,2017,188:474-482.

[55] ZHANG Y,ASHIZAWA M,KAJITANI S,et al.Proposal of a semi-empirical kinetic model to reconcile with gasification reactivity profiles of biomass chars[J].Fuel,2008,87(4-5):475-481.

[56] JIA S,NING S,YING H,et al.High quality syngas production from catalytic gasification of woodchip char[J].Energy Conversion & Management,2017,151:457-464.

[57] MI J,WANG N,WANG M,et al.Investigation on the catalytic effects of AAEM during steam gasification and the resultant char reactivity in oxygen using Shengli lignite at different forms[J].International Journal of Coal Science & Technology,2015,2(3):223-231.