煤炭是我国主要的一次能源,2016年全国一次能源消费煤炭占比超过64%。伴随煤炭消费高比例现状的是我国严重的环境污染状况,其中二氧化硫年排放量达11.0×106 t[1]。目前,我国燃煤电站都配置了脱硫设备,按照《煤电节能减排升级与改造行动计划(2014—2020年)》和《全面实施燃煤电厂超低排放和节能改造工作方案》[2]的规划,到2020年我国所有具备改造条件的燃煤电厂和新建燃煤发电机组的污染物排放浓度要达到超低排放水平(在6%氧含量下,SO2<35 mg/m3、NOx<50 mg/m3、烟尘<10 mg/m3)[3]。燃煤电站未来必然要采用先进的、低能耗的脱硫控制技术和装置,以满足“超低排放”的要求[4]。

石灰石-石膏湿法脱硫技术是我国燃煤电站主流脱硫技术,该技术的占比超过90%。吸收塔是湿法脱硫的核心装置,目前应用较多的是喷淋塔和鼓泡塔。喷淋塔是当前燃煤电站锅炉脱硫工艺的主流塔型,其塔内气液接触面积大,烟气流动阻力小,但存在喷嘴易堵塞磨损的问题,对于1 μm左右的微尘脱除效率不高。鼓泡脱硫技术由日本千代田公司开发,该技术将烟气通过插入浆液的喷射管直接通入浆液形成鼓泡区,在鼓泡区内发生SO2的吸收、氧化等过程,通过调整浸液深度可使脱硫效率达到95%以上;该技术省去了循环泵、喷嘴等,将氧化区和脱硫反应区整合在一起,但由于鼓泡塔的脱硫效率与喷射管插入液面的深度正相关,达到较高的脱硫效率需要喷射管插入液面更深,因此存在系统阻力大、电耗高等问题,并容易产生结垢和堵塞[5]。鼓泡塔对于1 μm左右的粉尘捕集效率达到80%,原因在于塔内存在较厚的泡沫层,具有类似水膜除尘的效果,这对细微粉尘有很高的脱除效率。

针对上述问题,国内外很多机构在对喷淋塔和鼓泡塔进行优化。美国杜邦贝尔格(BELCO)公司开发的EDV湿法洗涤技术通过专利喷嘴喷出的水滴大小合适并分布狭窄,形成水帘,用于同时脱除催化裂化烟气SOx、颗粒物,具备与气体充分接触达到高脱除率而又不产生雾气腐蚀和阻塞的特点[6]。美国Exxon Mobil公司的WGS湿法脱硫技术通过上端JEV喷嘴将催化烟气以水平方式吸入喷射文丘里管,使烟气与循环液在喷嘴喉径处剧烈混合,再经扩散在弯头处脱除SO2,此技术可使脱硫效率达到95%[7],但目前仅应用于石油化工行业,尚未有燃煤电站应用实例。美国巴威B&W公司通过将格栅填料塔改造为双托盘喷淋塔,由于托盘内存在一定持液量,实现了在塔内L/G(液气比)不变下,气液间的充分接触,脱硫效率可达97.2%[8]。孟蕾[9]通过设计单切向环栅式喷射鼓泡进气脱硫装置,消除了临界传质和化学反应速度的局限性,减小了结垢和堵塞的可能性,极大地改善了气体分布状态,但仅适用于中小型锅炉。吴婷[10]设计了适用于大气量环形布气系统以及气动搅拌装置,使气体分布均匀,具有稳流减压的特点,使脱硫效率提高至97%以上,且有效的改善了鼓泡塔气体管路结垢的现象。

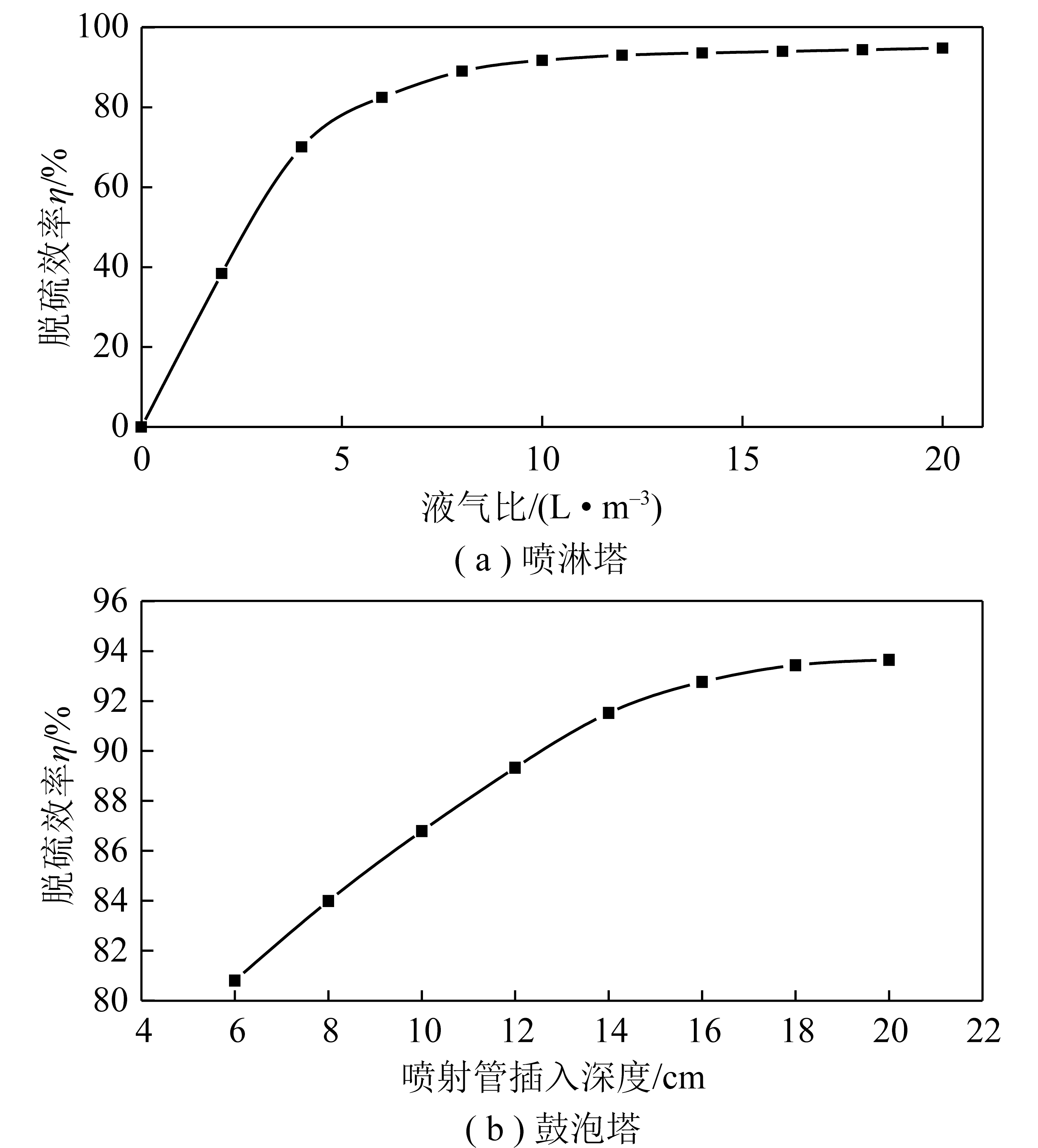

上述技术在一定程度上提高了脱硫效率,缓解了系统内结垢堵塞等问题,但喷淋塔或鼓泡塔当前依旧有很大的提升空间。图1(a)和(b)分别表示喷淋塔中液气比和鼓泡塔中喷射管插入深度对其脱硫效率的影响[11-12]。由图1(a)可以看到,喷淋塔的脱硫效率随液气比的增加先快速上升后几乎不变,即在液气比大于某个数值后,再增加循环液体流量,脱硫效率的变化很小;图1(b)可以看到鼓泡塔的脱硫效率与喷射管插入深度之间也存在先快速增加后缓慢增加的趋势。

图1 喷淋塔和鼓泡塔中脱硫效率的变化

Fig.1 Desulphurization efficiency in the spray tower and jet bubbling reactor

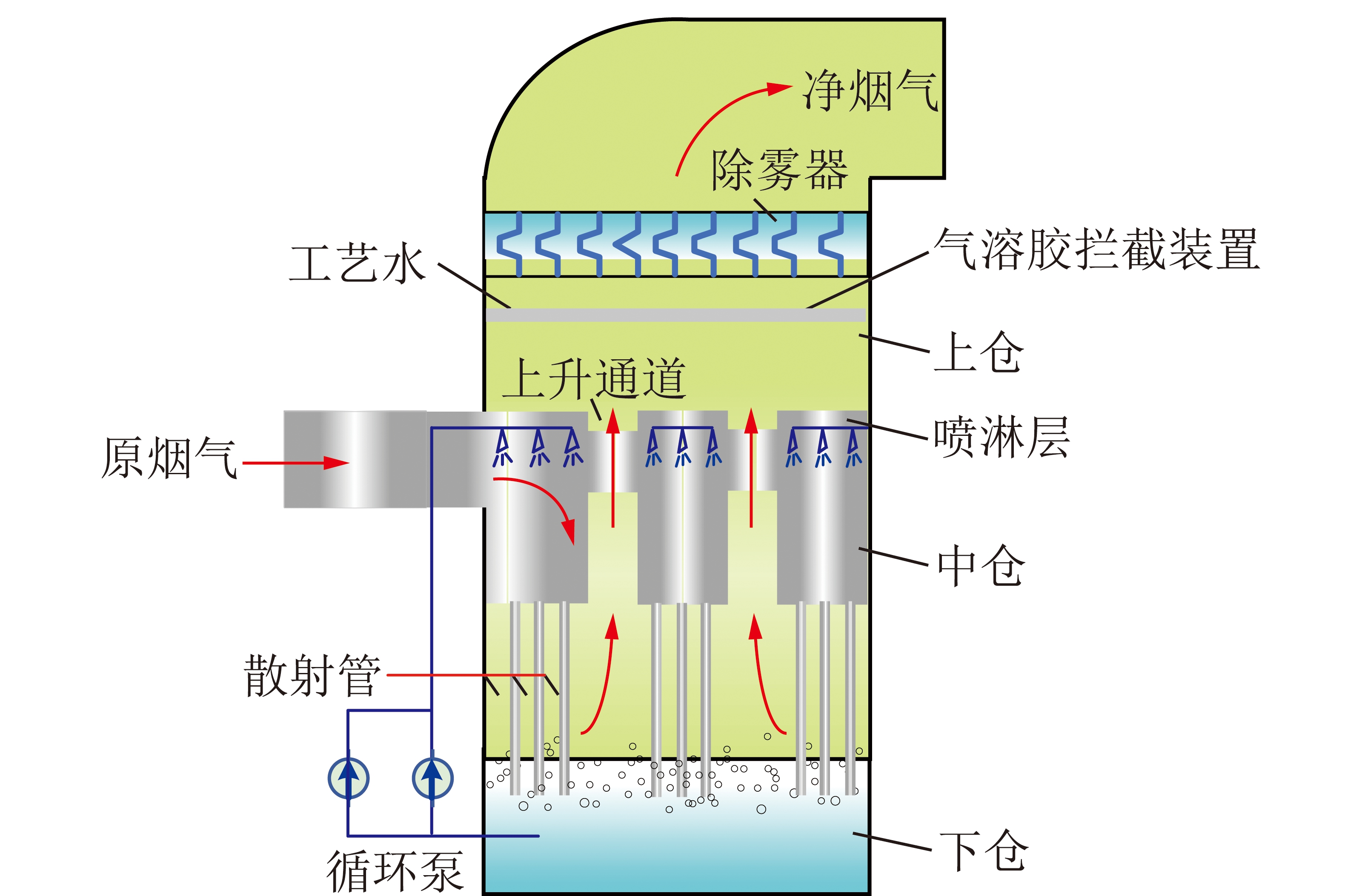

为克服喷淋塔、鼓泡塔的缺点,同时保留各自的技术优势,以获得一种技术上先进、经济性可行的SO2超低排放控制思路,在国家重点研发计划的支持下,本文将喷淋和鼓泡技术结合在一起,提出一种新型“喷淋散射”深度脱硫技术,其结构如图2所示。喷淋散射塔内设置上下两个隔板,将塔体分为上、中、下3个腔室,上腔室布置有除雾器,中腔室顶部装有浆液喷头,下腔室均布散射管,底部散射口伸入浆液中,下腔室容纳吸收浆液,中腔室中间的烟气上升通道连接上下腔室。烟气从中腔室侧壁开口进入,先经过中腔室的浆液喷淋,然后向下经过散射管的鼓泡,由于鼓泡的原因浆液池表面会形成较厚的泡沫层,鼓泡后的烟气通过泡沫层,再穿过烟气上升通道至上腔室,经过除雾后向上排出塔外。

图2 喷淋散射技术

Fig.2 spray-and-scattered-bubble reactor

该技术中,烟气先后经历喷淋、水浴、泡沫层3次气液掺混过程,具有比同等条件下喷淋塔或鼓泡塔更充分的气液接触,可实现在低液气比和较浅浸液深度下即可达到较高的脱硫效率。同时,低液气比降低了脱硫塔的浆液循环量和系统阻力,从而降低了脱硫系统设备的电耗。此外,由于喷淋装置对喷射管路的连续冲洗,可缓解鼓泡塔中普遍存在的管路结垢堵塞问题。

本文利用自制的喷淋散射塔实验台,通过控制变量研究了液气比、浸液深度和SO2浓度等主要运行参数对其脱硫效率的影响,计算了该塔的能耗,并与改造前喷淋塔进行了对比。

1 实验系统及方法

1.1 实验系统

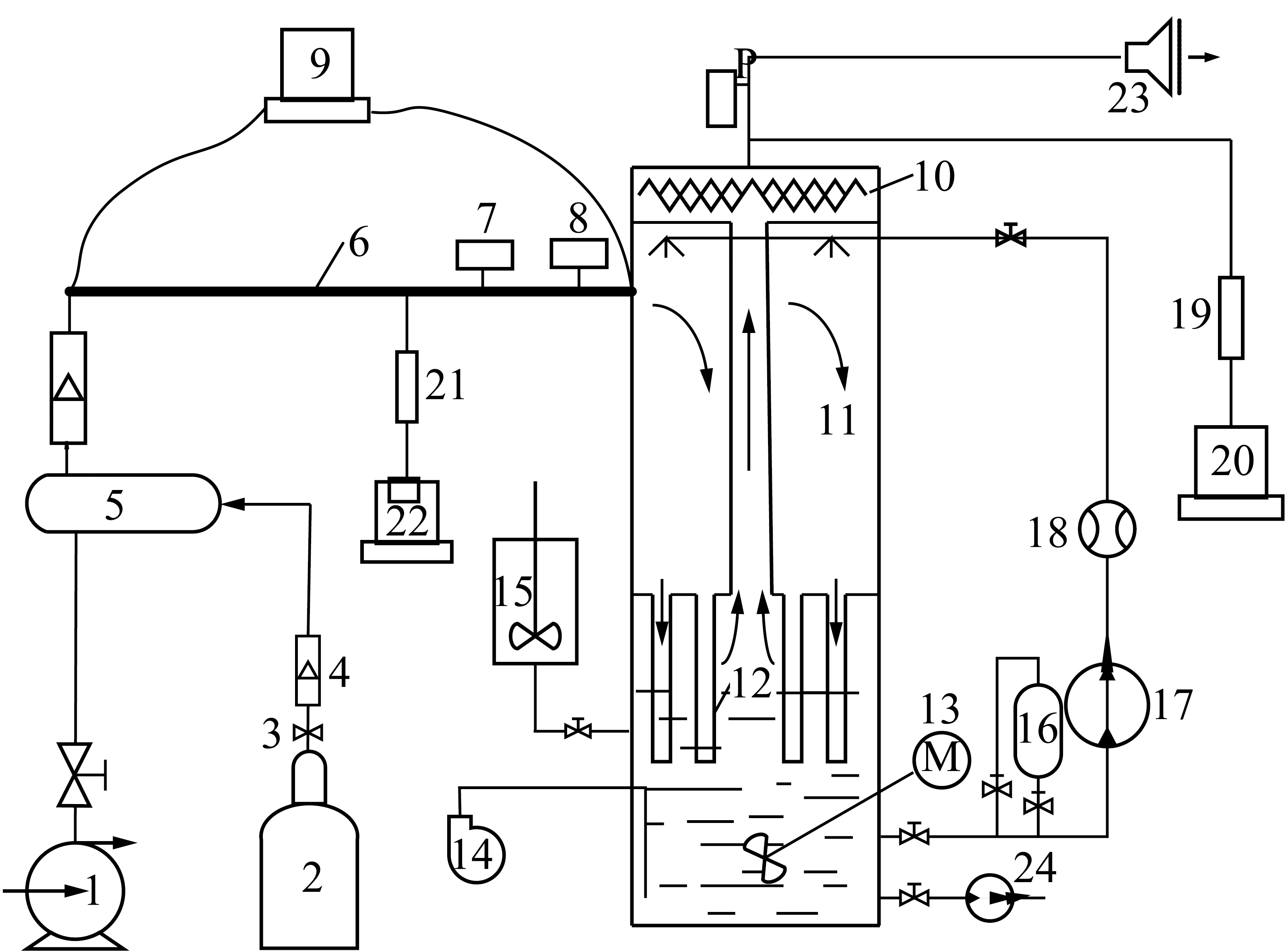

图3为喷淋散射吸收塔实验系统。吸收塔采用φ40 cm×1 cm、高180 cm的有机玻璃制成,塔主体分为上、中、下3个仓,烟气流程为中仓→下仓→上仓。中仓为用于喷淋的环形烟气室,4个螺旋喷嘴单层布置;下仓为鼓泡区,散射管直径3 cm,沿底端均匀分布6个直径8 mm的散射孔;上仓内布置有波纹板除雾器。浆液补给仓连接到下仓中部,通过浆液液位调控浸液深度。模拟烟气由空气和SO2混合而成,空气以空气泵引入,SO2来自高压钢瓶(体积分数99.9%),模拟烟气流量由转子流量计控制。进入吸收塔前,烟气经电加热管加热至指定温度。烟气经中仓喷淋后依次经过上升烟道、除雾器从塔顶排空,部分烟气经干燥后进入烟气分析仪(德国MRU公司生产Vario plus型)。浆液循环泵布置在吸收塔底部,连续泵送浆液至喷嘴。为防止浆液发生沉淀,下仓布置有电动搅拌器。

图3 喷淋散射吸收塔实验系统

Fig.3 Experimental table of spray-and-scattered-bubble tower

1—空气泵;2—SO2钢瓶;3—减压阀;4—转子流量计;5—混气室;6—进气管路;7—入口压力表;8—温度表;9—温控仪;10—除雾器;11—中仓环形烟气室;12—散射管;13—电动搅拌器;14—氧化风机;15—浆液补给仓;16—pH计;17—浆液循环泵;18—数显流量计;19,21—干燥管;20,22—烟气分析仪;23—排气扇;24—排浆泵

1.2 实验原理

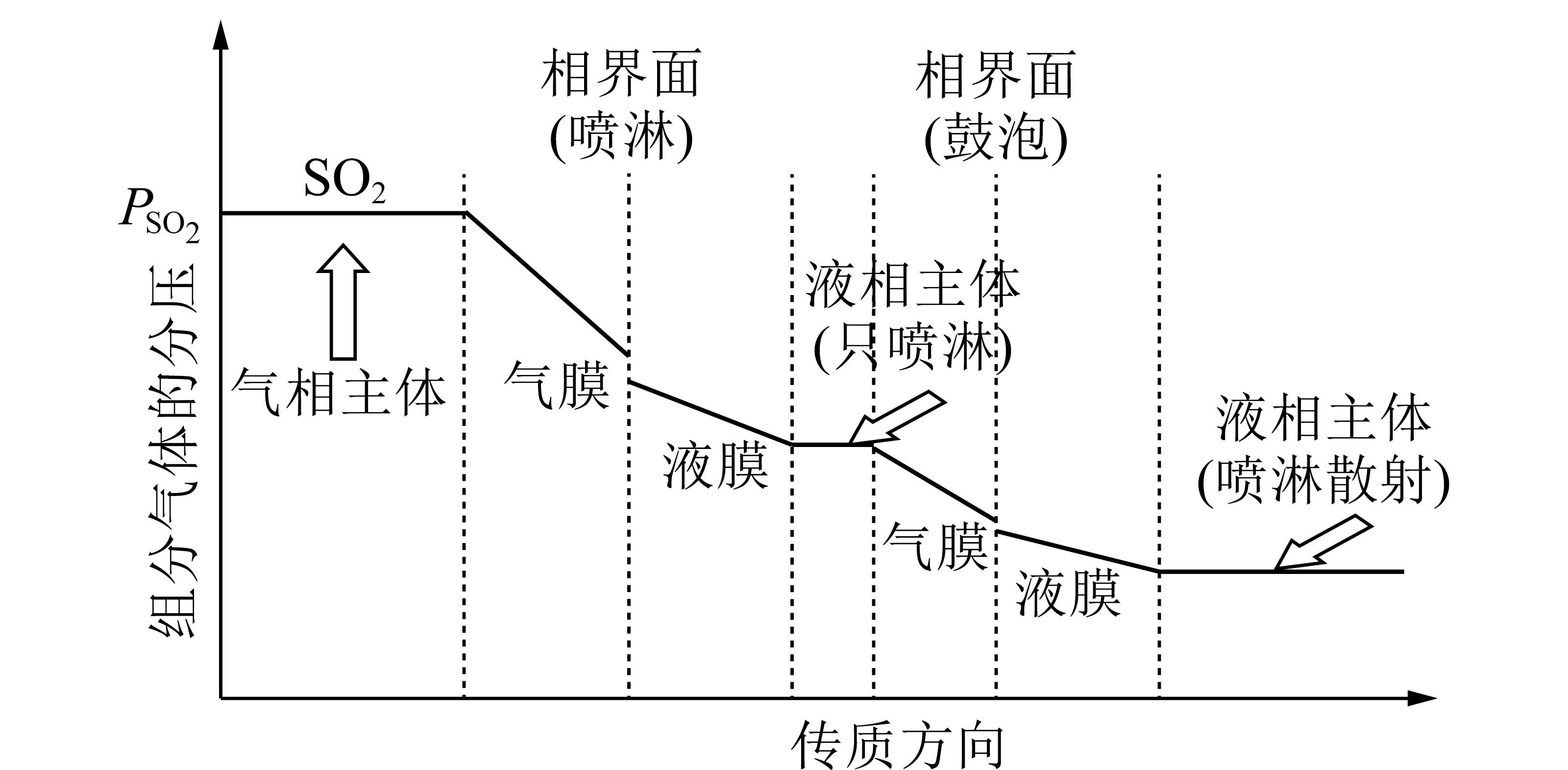

在新型喷淋散射塔中通过喷淋和鼓泡结合吸收燃煤电站烟气中SO2的过程是典型的气液两相反应,双膜理论可以较好地解释这一过程,如图4所示。

图4 新型喷淋散射法脱除SO2的双膜理论模型

Fig.4 Two-film theory model for novel spray-and-scattered-bubble scattered method

烟气经喷淋与鼓泡两次脱除,此时被吸收组分与只喷淋或只鼓泡时相比,气液膜的总传质阻力显然增大,气相总传质系数减小;但烟气先后经历喷淋、水浴、泡沫层3次气液掺混过程,具有比同等条件下喷淋塔或鼓泡塔更充分的有效传质面积接触,被吸收组分的传递量大,加大了总的传质推动力。从而弥补了由传质阻力增加带来的负面影响,致使SO2吸收速率能够加快,脱硫效率得以提高。

1.3 实验方法

1.3.1 实验步骤

实验开始前,通过浆液补给仓加入指定质量浓度和浸液深度的浆液,pH值以盐酸调节,打开搅拌器使浆液均匀混合;后将空气泵、电加热管、循环泵及氧化风机调至实验所需工况,保持30 min以上使实验系统达到稳定。实验开始后,打开SO2钢瓶阀门,通过烟气分析仪测量入口烟气中SO2浓度,调控SO2流量计使SO2浓度达到指定值,实验过程中保持入口SO2浓度不变。然后测量出口烟气中SO2的浓度,实时记录实验数据。研究只喷淋时,将浆液液面降至接近循环泵,每组工况前进行不喷淋的空白实验,以减少因浆液池吸收所带来的影响。

1.3.2 稳定工况时长的测定

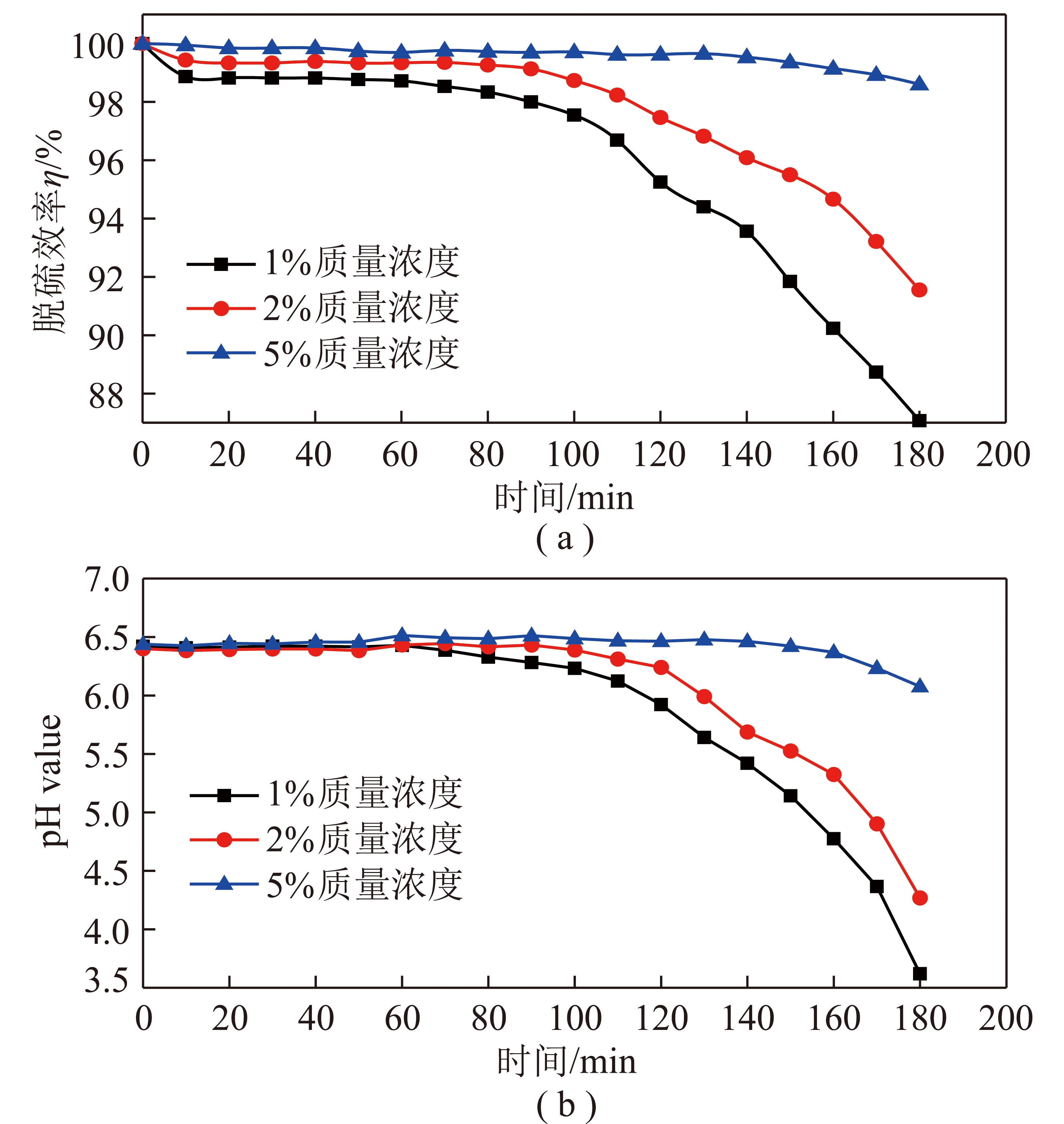

为了获得稳定实验工况下的时长,保证测试数据的连续性和可靠性。图5为喷淋散射塔在不同浆液质量浓度中长时间运行的实验结果。实验工况:入口SO2浓度为2 000×10-6、液气比为8 L/m3、浸液深度为5 cm和浆液pH值为6。

图5 喷淋散射塔在不同质量浓度浆液下的长时间运行实验

Fig.5 Long-time operation on different slurry concentration in the spray-and-scattered-bubble tower

由图5(a)可知,喷淋散射方式下的脱硫效率在不同石灰石浆液质量浓度下随时间均呈先稳定后下降的趋势,如1%质量浓度下,0~60 min内脱硫效率稳定在98.8%左右,至180 min时,脱硫效率降至87.2%。同时,提高浆液质量浓度,可延长稳定段所持续的时间,脱硫效率越高。浆液pH值也是影响脱硫系统性能的关键参数。同样的,由图5(b)可知,pH值也呈先稳定后减小的趋势。如1%质量分数下,前50 min内pH值几乎不变,50~180 min时从6.4降至3.5。综合上述实验数据,可以得出当浆液质量浓度在1%及以上时,60 min内即使实验过程中不补充石灰石,由于浆液池体量大,实验工况依旧是在稳定条件下进行的,排除了由石灰石消耗而引起的对脱硫效率的影响。

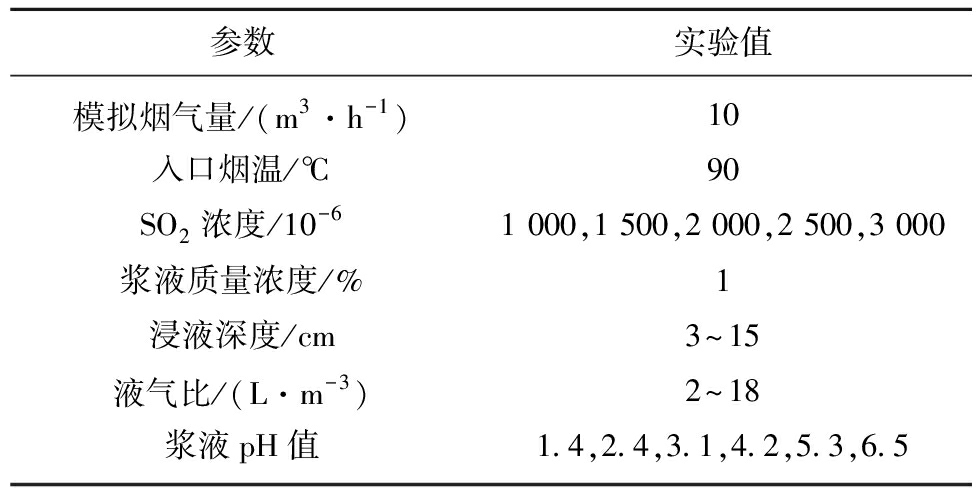

具体实验参数详见表1。

表1 实验参数

Table 1 Experimental parameters

1.4 实验结果的表征方式

为方便实验结果的对比分析,本文将SO2在喷淋段的脱除过程定义为一次脱除,在鼓泡段的脱除过程定义为二次脱除。

吸收塔整体脱硫效率[13]定义如下:

(1)

式中,Cin,Cout分别为吸收塔入口、出口处SO2浓度,10-6。

单位体积石灰石浆液的脱硫容量CS(mmol/L)可由SO2出口浓度曲线积分得到

(2)

式中,Qg为模拟烟气量,m3/h;C0为入口SO2浓度,mg/m3;Ct为t时刻出口SO2浓度,mg/m3;V为吸收浆液体积,L;MSO2为SO2相对分子质量,g/mol。

2 实验结果与讨论

2.1 液气比对脱硫效率的影响

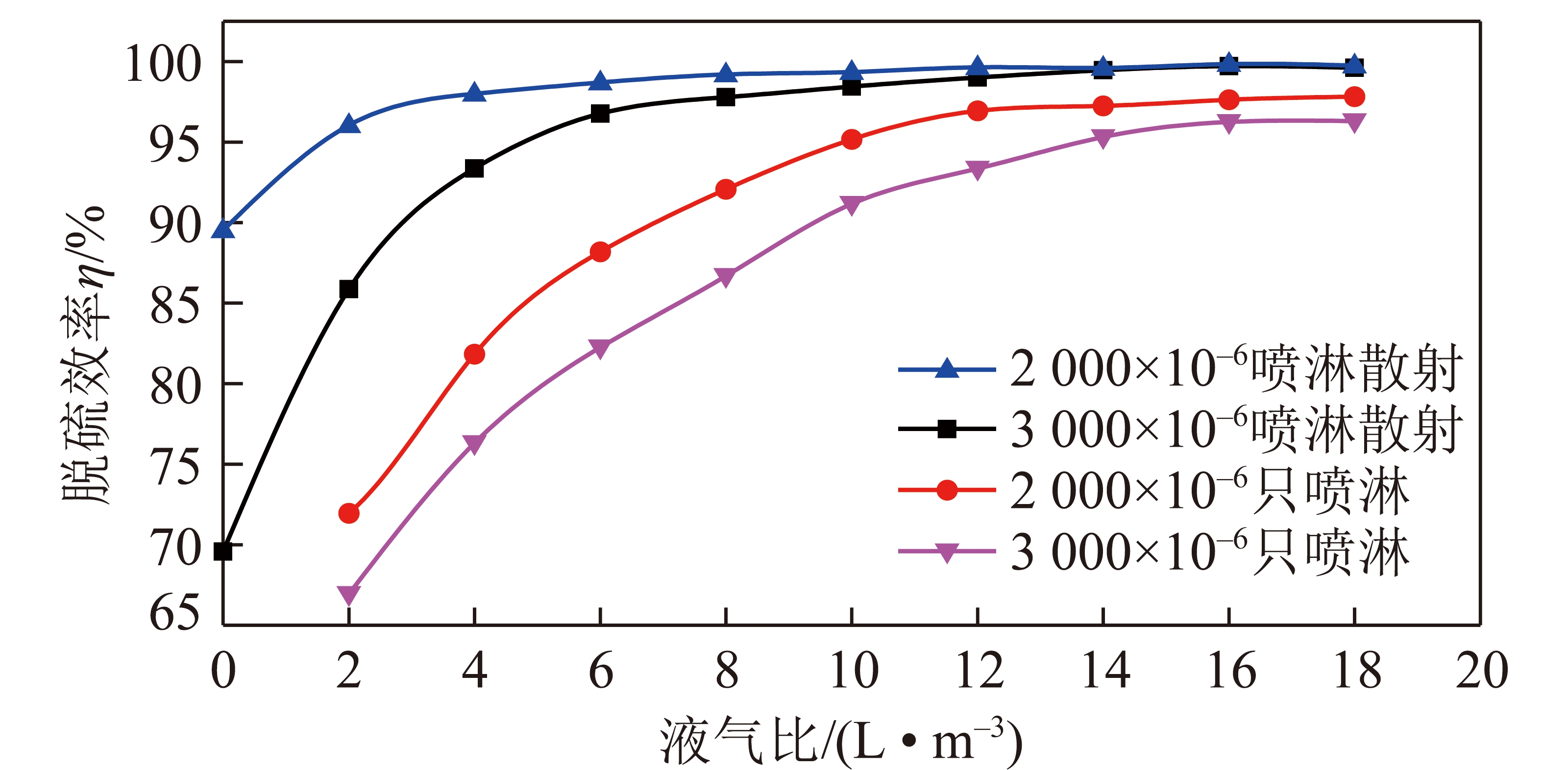

喷淋散射塔在中仓喷淋段的液气比大小直接影响一次脱除效率,实验通过改变石灰石浆液体积流量来探讨液气比在不同脱除方式下对脱硫效率的影响。图6为喷淋散射和只喷淋方式在不同液气比下的脱硫效率,其中液气比为0为指相同条件下只鼓泡时的实验结果。实验工况:SO2浓度为(2 000/3 000)×10-6、浸液深度为5 cm,pH值为6。

图6 液气比对脱硫效率的影响

Fig.6 Effect of L/G on SO2 removal efficiency

图6中两种脱硫方式的脱硫效率随液气比的变化趋势一致,均随液气比的增大开始迅速提高,而后逐渐减缓。但喷淋散射方式下,脱硫效率随液气比上升的速度远大于只喷淋方式。如2 000×10-6SO2浓度下,当液气比提高到2 L/m3时,脱硫效率已达96.0%并基本稳定,而只喷淋方式直到液气比为12 L/m3左右时才趋于稳定。由于液气比是反映脱硫过程传质及经济性的重要指标,这表明喷淋散射模式下,塔内SO2反应速率得到大幅提高,经济性也可能会随之显著改善。

由图6可知,随塔入口SO2浓度的增大,两种方式下的脱硫效率都有所降低。但一个明显的特征是:所测试的液气比范围内,对只喷淋方式,两种浓度在各液气比下的脱硫效率差别几乎一样,而对于喷淋散射塔,液气比越小时,反映出来的差距越明显,到6 L/m3后,几乎不受影响,进一步的讨论将结合2.3节详细开展。综上所述,考虑石灰石浆液质量浓度和液气比,石灰石浆液质量浓度为1%、液气比为6 L/m3时,认为是本实验条件下的最适合工况。此时,液气比和浆液质量浓度的增大只会小幅提高脱硫效率,但会引起相关设备电耗、石灰石耗量增加等影响系统经济性的问题[14]。

2.2 浸液深度对脱硫效率的影响

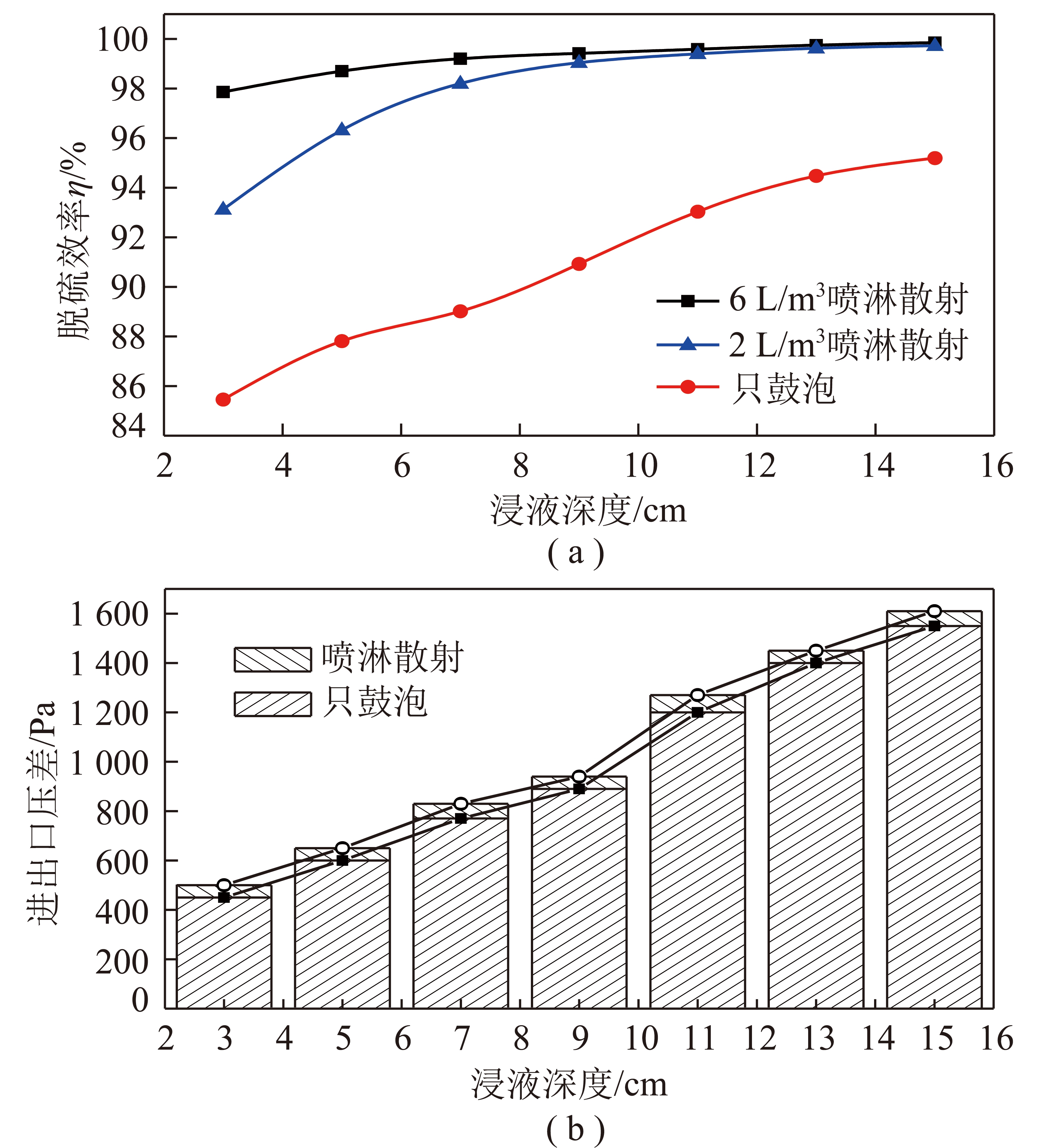

浸液深度是指散射孔中心与浆液静止液面的垂直距离。喷淋散射塔中,烟气通过下仓鼓泡方式对SO2进行二次脱除,此时浸液深度是影响脱硫效率的关键因素。实验通过调节石灰石浆液高度来改变浸液深度。图7为喷淋散射和只鼓泡方式在不同浸液深度下的实验结果。实验工况:SO2浓度为2 000×10-6、液气比为6 L/m3、pH值为6。

图7 浸液深度对脱硫效率和进出口压差的影响

Fig.7 Effect of immersion depth on SO2 removal efficiency and pressure loss

由图7(a)可知,实验工况范围内,在只鼓泡方式下,脱硫效率接近线性增长,而喷淋散射方式下的脱硫效率至一定深度后基本稳定;且液气比越大脱硫效率受浸液深度的影响越小。如浸液深度在液气比2 L/m3的喷淋散射方式提高至8 cm左右时,脱硫效率已几乎不变,且增幅约是6 L/m3时的4倍;而只鼓泡下当浸液深度从13 cm提高至15 cm时仍然保持着约2%左右的增幅。分析原因为喷淋散射塔中进入下仓的SO2浓度与上仓液气比有关,同时随浸液深度增加与浆液的接触时间提高,有效碰撞次数增多,一定深度的浆液量足够与这部分SO2充分反应,致使脱硫效率之后稳定在十分高的水平,此时的浸液深度称为临界深度;而鼓泡下原烟气中SO2浓度高,浸液深度在达到喷淋散射塔的临界深度后若继续增加提高了有效吸收成分的总量,与剩余SO2继续反应,同时也降低了单位体积浆液的脱硫负荷量,使脱硫效率不断提高。

另一方面,可以推断随浸液深度的增加,鼓泡塔的脱硫效率会更加接近喷淋散射塔的脱硫效率,但此时深度增加会带来明显的压损。图7(b)显示了喷淋散射和只鼓泡方式下进出口压差随浸液深度的变化。由图可知,随浸液深度的提高,两种方式下进出口压差均呈明显的线性增大,且喷淋散射下的进出口压损高于只鼓泡下的;但喷淋散射塔中由喷淋段造成的系统压损较小,并几乎不随浸液深度的改变而变化,这表明鼓泡段压损的变化是造成系统压损改变的主要原因。结合图7(a)可知,脱硫效率在浸液深度5 cm、液气比2 L/m3喷淋散射方式下与浸液深度15 cm时鼓泡方式下几乎一样。这说明喷淋散射塔在较浅的浸液深度下即可达到较高的脱硫效率,从而达到能耗降低的目的。

2.3 SO2浓度对脱硫效率的影响

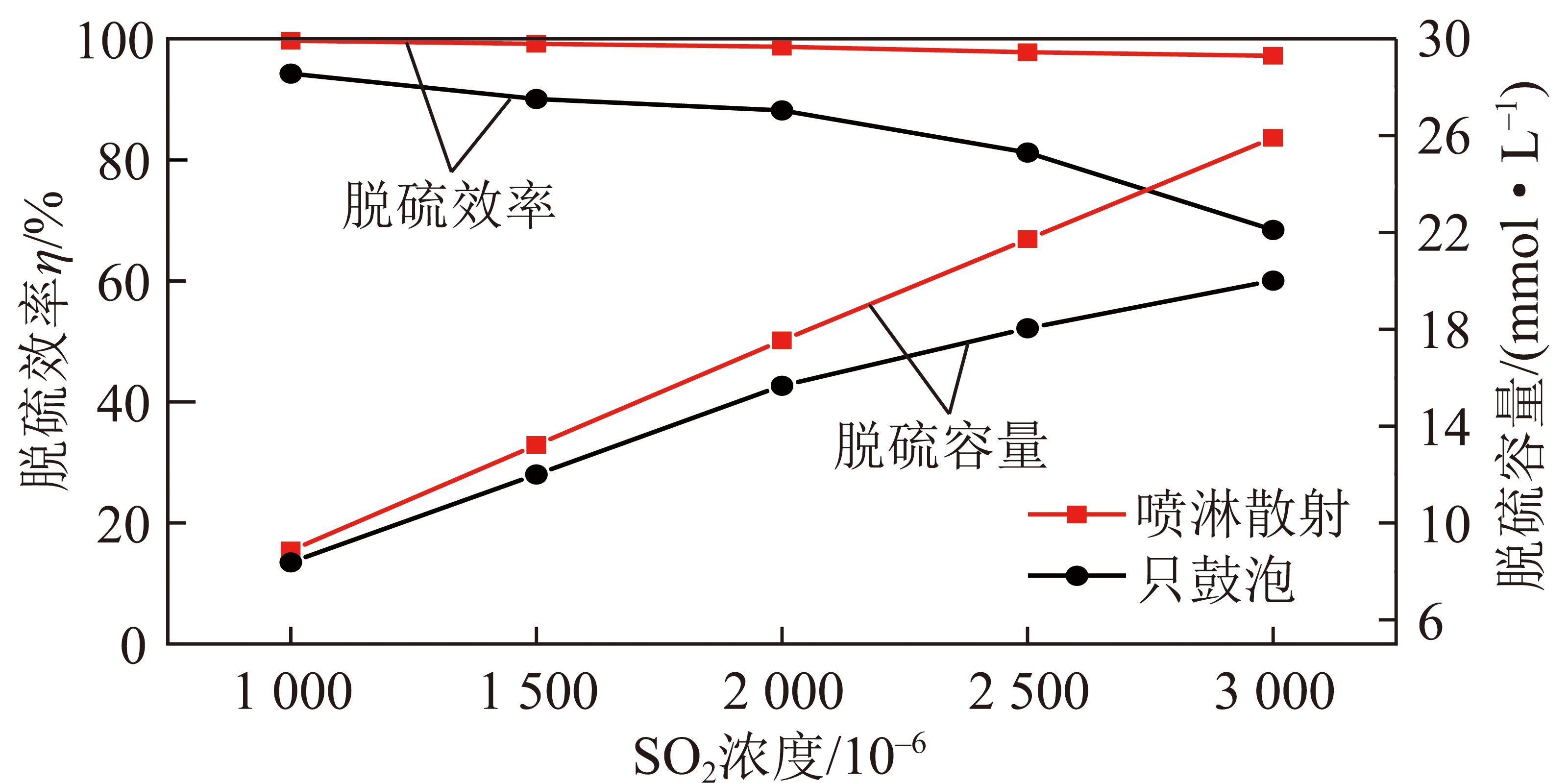

由于工业燃煤烟气中的SO2浓度随燃煤含硫量的不同而有较大差别,其范围可从低于1 000×10-6至3 000×10-6以上,所以研究SO2浓度对脱硫效率的影响是十分有必要的。图8为不同脱除方式在不同SO2浓度下的实验结果。实验工况:液气比为6 L/m3、浸液深度为5 cm、pH值为6。

图8 SO2浓度对脱硫效果的影响

Fig.8 Effect of SO2 concentration on SO2 removal

由图8可知,在不同SO2浓度下,喷淋散射方式的脱硫效率明显高于只鼓泡方式下的脱硫效率,且前者几乎不随SO2浓度的改变而变化;但在只鼓泡下,脱硫效率随SO2浓度的增大显著下降。以SO2浓度从1 000×10-6提高至3 000×10-6为例,喷淋散射下的脱硫效率降幅仅为1.7%,而只鼓泡下的脱硫效率降幅可达26.8%。

结合图8中脱硫容量与SO2浓度变化关系来看,随SO2浓度的增加,喷淋散射方式的脱硫容量线性持续增加,而只鼓泡下在SO2浓度大于2 000×10-6后,单位体积浆液的吸收能力虽仍在增加,但增加程度逐渐减小,此时已接近单位体积吸收液的脱硫极限,SO2无法在气液接触时间内被有效反应,从而造成脱硫效率很低。这表明喷淋散射塔比喷淋塔或鼓泡塔具有更广泛的燃料适应性,燃料硫分增加时,依旧能保持很高的脱硫效率。分析原因为在只喷淋或只鼓泡方式下,随SO2浓度的增大,虽然气液间的反应推动力增大,但吸收速率的加快没有SO2分压增加的程度大[15],综合两方面致使脱硫效率降低。而喷淋散射方式下由于鼓泡段的加入,烟气需经过喷淋、鼓泡两次脱除,SO2分压增大程度显著下降,与吸收速率间基本维持着动态平衡,因此脱硫效率几乎不受SO2的变化的影响。

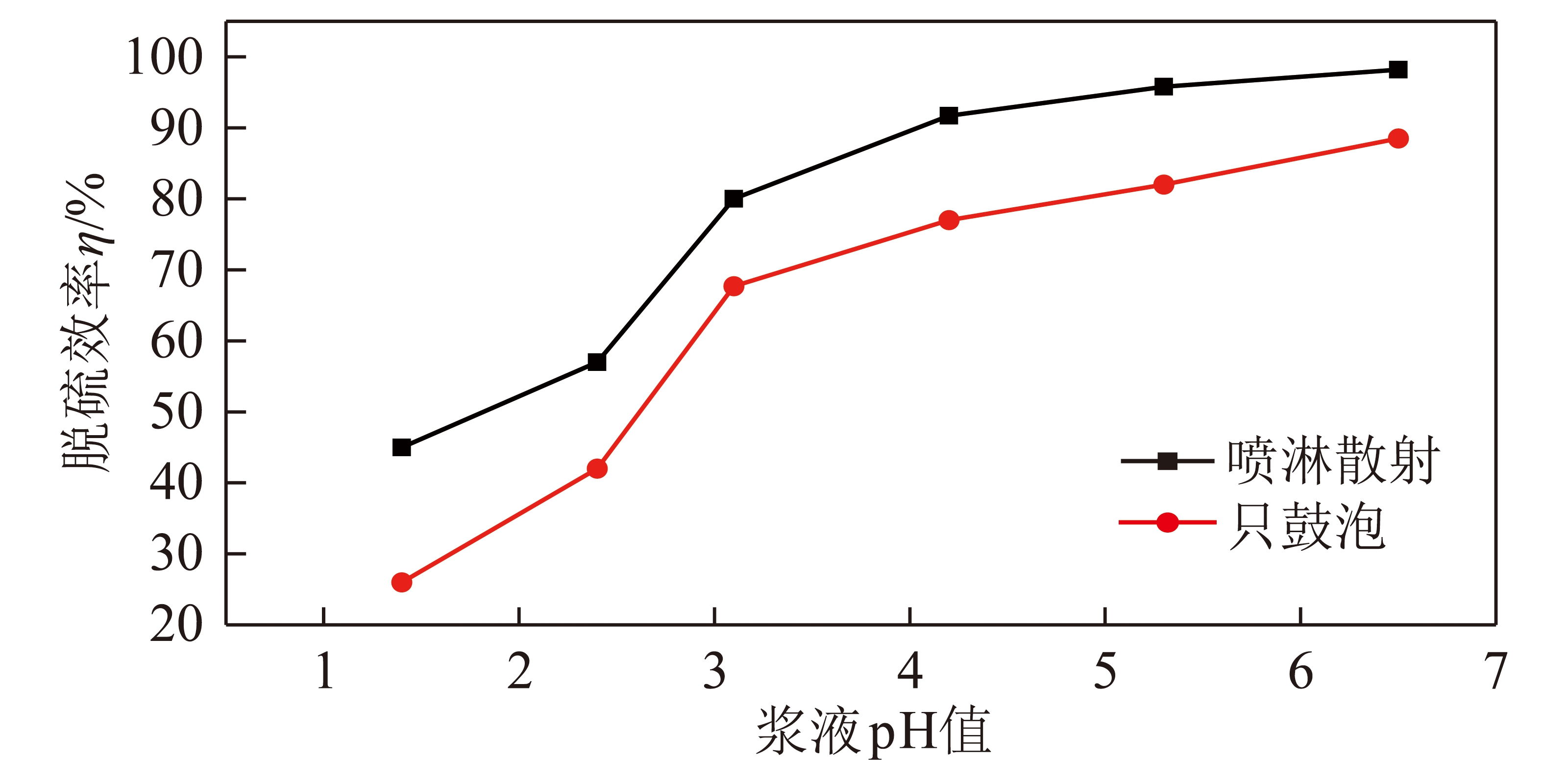

2.4 浆液pH值对脱硫效率的影响

图9为喷淋散射和只鼓泡方式在不同pH值下的脱硫效率。实验工况:SO2浓度为2 000×10-6、液气比为6 L/m3、浸液深度为5 cm。

图9 pH值对脱硫效率的影响

Fig.9 Effect of pH value on SO2 removal efficiency

由图8可以看到,随pH值的逐渐减小,两种脱除方式下脱硫效率均显著降低,且在低pH值时效率下降的更为明显。主要原因为低pH值时,溶液中的![]() 不断转化为

不断转化为![]() 无法及时反应掉H2SO3离解出的H+,致使反应无法向右移动[16],造成脱硫效率很低。但是,即使在较低pH值下,喷淋散射塔依旧具有较高的脱硫效率,如在浆液pH值初始为4,喷淋散射塔的脱硫效率为91.8%,比相同工况下鼓泡塔下高13%左右。这可能是因为喷淋散射塔具有比传统方式更高的传质能力,从而一定程度上弥补了由pH值降低造成的负面影响。综上,喷淋散射塔pH值在3.5~4.5通过合理调控浸液深度与浆液质量浓度依旧可以保持较高的脱硫效率,达到减少石灰石耗量,从而使经济成本降低的目的。

无法及时反应掉H2SO3离解出的H+,致使反应无法向右移动[16],造成脱硫效率很低。但是,即使在较低pH值下,喷淋散射塔依旧具有较高的脱硫效率,如在浆液pH值初始为4,喷淋散射塔的脱硫效率为91.8%,比相同工况下鼓泡塔下高13%左右。这可能是因为喷淋散射塔具有比传统方式更高的传质能力,从而一定程度上弥补了由pH值降低造成的负面影响。综上,喷淋散射塔pH值在3.5~4.5通过合理调控浸液深度与浆液质量浓度依旧可以保持较高的脱硫效率,达到减少石灰石耗量,从而使经济成本降低的目的。

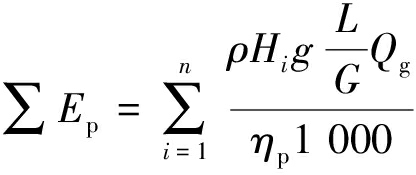

3 喷淋散射塔能效分析

脱硫系统中的喷淋散射塔既是一个环保装置,同时也是一个能耗系统,主要包括烟气系统、SO2吸收系统、石灰石浆液的供给系统等,其中以增压风机、浆液循环泵、氧化风机的能耗为主。因此,本文以这3个设备为主,以某300 MW锅炉机组的脱硫塔为例,对比分析了喷淋塔改造成喷淋散射塔前后运行时的能效。

3.1 设备的能耗特性

(1)吸收塔内每台浆液循环泵对应一层喷淋层,运行中浆液量主要通过改变循环泵的台数来进行调整。浆液循环泵能耗Ep由下式计算[17]:

(3)

式中,H为浆液循环泵扬程,m;L/G为液气比,L/m3;Qg为烟气量,m3/s;ηp为循环泵效率,%;ρ为石灰石浆液密度,kg/m3。

(2)增压风机在喷淋散射塔中除了克服喷淋层阻力和沿程损失外,还需克服浆液液位带来的较大压损。增压风机的能耗Ef[17]可由下式计算:

(4)

式中,ΔPf为增压风机全压,Pa;ηf为增压风机效率,%。

(3)氧化风机能耗主要由鼓入的空气量决定,而鼓入的空气量与烟气中SO2含量和脱除效率有关。氧化风机的能耗Eof[18]可由下式计算:

∑Eof={ρ1gh+6.9×10-13×ρkongε×

![]()

(5)

式中,ρ1为浆液密度,kg/m3;h为氧化风机出口布置深度,m;ρin为入口SO2浓度,mg/m3;η1为吸收塔在喷淋区的氧化率,本文取0.5;η2为在下仓浆液池内所发生的氧化,本文取0.28;η为氧化风机效率,%;ε为氧化风机阻力系数;S为氧化风管截面积,m2。

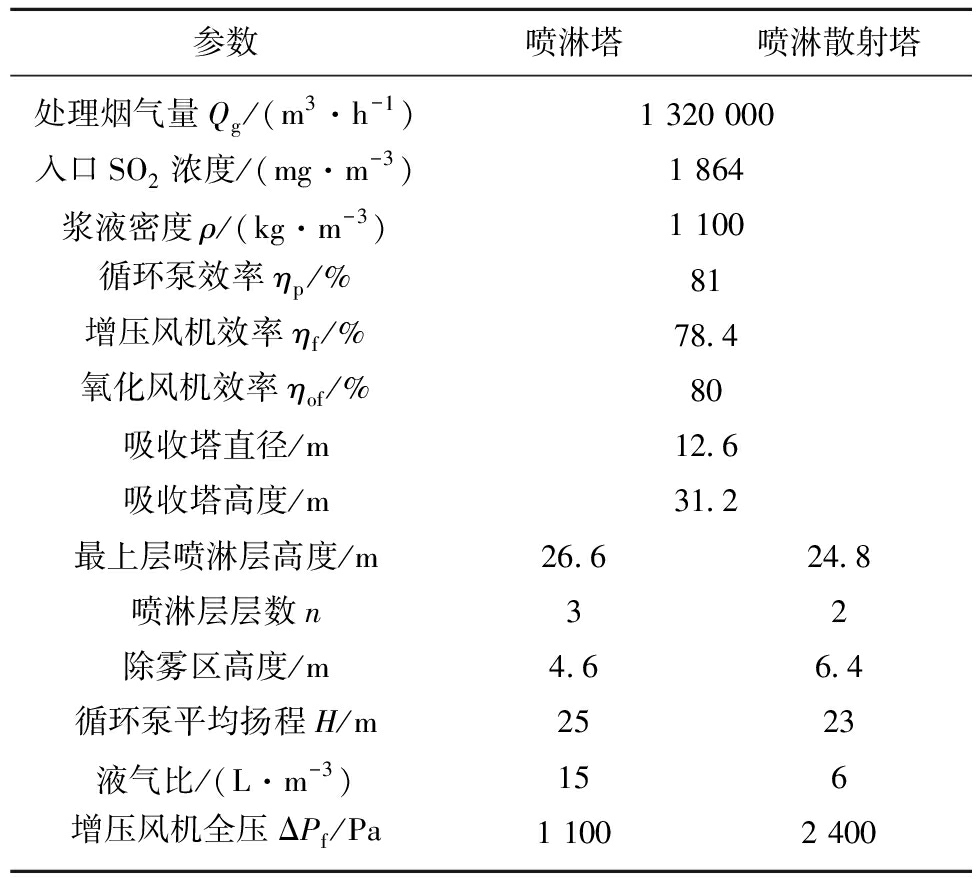

3.2 能效计算

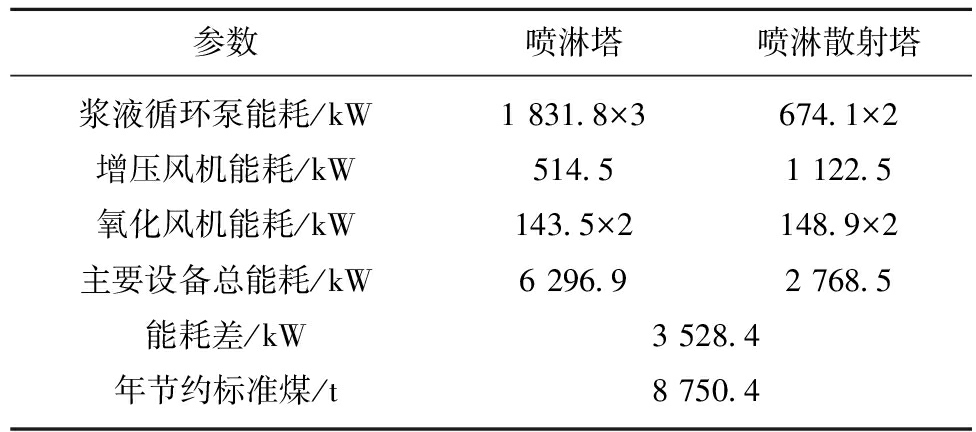

表2为某300 MW机组的喷淋脱硫塔和将其改造成喷淋散射塔前后具体参数,表3为按式(3)~(5)计算的能效,其中年运行时间以8 000 h计,每度电耗折合标煤约310 g。

表2 喷淋塔与新型喷淋散射塔参数

Table 2 Parameters of spray tower and spray-and-scattered-bubble scattered tower

由表3可知,在表中运行工况下,喷淋散射塔的主要设备能耗约是喷淋塔的1/2,由此带来的经济效益是每年可节约近8.8×103 t标准煤,且主要能耗差异集中在浆液循环泵上。这是由于喷淋散射塔在喷淋区对于液气比的大幅降低和喷淋层数的减少,导致循环泵在性能和数量上均有不同程度的降低。而由于鼓泡区存在所带来的增压风机能耗虽有所上升,但相比总能耗的大幅降低,结合在脱硫效率方面的提升来看,喷淋散射塔优势明显,性能突出。

表3 喷淋塔与新型喷淋散射塔能效

Table 3 Energy consumption of spray tower and spray-and-scattered-bubble tower

4 结 论

(1)新型喷淋散射塔的脱硫效率较喷淋塔或鼓泡塔在相同工况下显著提高,其中液气比、浸液深度和石灰石浆液pH值是影响其脱硫效果的主要因素;喷淋散射塔主要设备总能耗大幅低于喷淋塔的,主要能耗差异在于浆液循环泵和增压风机。

(2)喷淋散射塔下脱硫效率随液气比的增大开始迅速提高,而后逐渐减缓,达到相同脱硫效率较喷淋塔有着更低的液气比;随浸液深度的增加,脱硫效率逐渐增大,但影响程度与上仓液气比大小密切相关,同时会引起系统压损的增大。

(3)喷淋散射塔下脱硫效率随SO2浓度增加几乎不变,表现出对煤种的适应性强;浆液pH值越高,脱除效果越好,pH值在3.5~4.5依旧可以达到90%以上的脱硫效率。

参考文献(References):

[1] 中华人民共和国国家统计局.国家数据/资源与环境[EB/OL].http://data.stats.gov.cn/easyquery.htm?cn=C01.2017-10-24.

[2] 中华人民共和国环境保护部.《全面实施燃煤电厂超低排放和节能改造工作方案》[EB/OL].http://www.zhb.gov.cn/gkml/hbb/bwj/201512/t20151215_319170.html.2017-10-23.

[3] 赵永椿,马斯鸣,杨建平,等.燃煤电厂污染物净排放的发展及现状[J].煤炭学报,2015,40(11):2629-2640.

ZHAO Yongchun,MA Siming,YANG Jianping,et al.Status of ul tra-low emission technology in coal-fired power plant[J].Journal of China Coal Society,2015,40(11):2629-2640.

[4] 史文峥,杨萌萌,张绪辉,等.燃煤电厂超低排放技术路线与协同脱除[J].中国电机工程学报,2016,36(16):4308-4318,4513.

SHI Wenzheng,YANG Mengmeng,ZHANG Xuhui,et al.Ultra low emission technical route of coal-fired power plants and the cooperative Removal[J].Proceedings of the CSEE,2016,36(16):4308-4318,4513.

[5] RBNER-PETERSEN M,POLLASTRO F.Desulphurization technol ogy:jet bubbling reactor CT-121[A].ATI DeNOx-DeSOx Conference[C].Milan,Italy,2005:1-9.

[6] SJ COMPANY,XU Ganglin.Application of desulfurization process of flue gas from FCC device[J].Environmental Engineering,2014,32(S1):580-582.

[7] 丁大一.WGS技术在催化裂化装置烟气脱硫中的首次应用[J].炼油技术与工程,2016,46(5):23-27.

DING Dayi.The first application of wet gas scrubbing(WGS) process in the desulfurization of FCCU flue gas[J].Petroleum Refinery Engineering,2016,46(5):23-27.

[8] 卢泓樾.燃煤机组烟气污染物超低排放研究[J].电力科技与环保,2014,30(5):8-11.

LU Hongyue.Research of the domestic 600 MW supercritical coal-fired units ultra in low emissions of flue gas[J].Electric Power Technology and Environmental Protection,2014,30(5):8-11.

[9] 孟蕾,姚欣建,甘海明,等.单切向环栅式喷射鼓泡进气脱硫装置的研究[J].化学工程,2007,35(3):6-9.

MENG Lei,YAO Xinjian,GAN Haiming,et al.Study on single tangent ring bar sprayed bubbling gas distributing desulphurization device[J].Chemical Engineering,2007,35(3):6-9.

[10] 吴婷.气动搅拌喷射鼓泡脱硫除尘吸收塔的研究[D].长沙:湖南大学,2009:22-28.

[11] 潘卫国,郭瑞堂,冷雪峰,等.大型燃煤电站锅炉脱硫塔脱硫效率的数值模拟[J].动力工程学报,2011,31(4):306-311.

PAN Weiguo,GUO Ruitang,LENG Xuefeng,et al.Numerical simu lation on desulfurization efficiency of WFGD tower in a large coal-fired Power Plant Boiler[J].Chinese Journal of Power Engineering,2011,31(4):306-31.

[12] 白云峰,李永旺,岑可法,等.KMnO4/CaCO3协同脱硫脱硝实验研究[J].煤炭学报,2008,33(5):575-578.

BAI Yunfeng,LI Yongwang,CEN Kefa,et al.Simultaneous absorption of SO2 and NO from flue gas with KMnO4/CaCO3 slurry[J].Journal of China Coal Society,2008,33(5):575-578.

[13] YANG J,HU G,GAO H.Influence of operating parameters on per formance of SO2 absorption in fulvic acid solution[J].Chemical Engineering Journal,2016,288:724-738.

[14] 王春波,白彦飞.填料塔内喷淋氨水同时脱碳脱硫实验研究[J].动力工程学报,2015,35(4):298-305.

WANG Chunbo,BAI Yanfei.Experimental reaearch on simutaneous decarbonization and desulfurization by ammonia solution in a packed column[J].Chinese Journal of Power Engineering,2015,35(4):298-305.

[15] 孔华,施正伦,高翔,等.喷淋式湿法脱硫装置的试验研究[J].动力工程,2001,21(5):1459-1463.

KONG Hua,SHI Zhenglun,GAO Xiang,et al.Experimental study of wet flue gas desulfurization in a spray scrubber[J].Power Engineering,2001,21(5):1459-1463.

[16] 赵礼兵,王伟之,张浩.钠碱脱硫体系气液传质及反应特性研究[M].天津:天津大学出版社,2014:44-106.

[17] 杨勇平,袁星,黄圣伟,等.火电机组湿法脱硫系统能耗的回归分析[J].工程热物理学报,2012,33(11):1854-1859.

YANG Yongping,YUAN Xing,HUANG Shengwei,et al.Regressive analysis of energy consumption of wet desulfurization system in thermal power plant[J].Jourmal of Engineering Thermophysics,2012,33(11):1854-1859.

[18] 郝润龙,赵毅,郭天祥.燃煤烟气湿法脱硫系统模型及优化运行[J].动力工程,2016,36(10):822-826,841.

HAO Runlong,ZHAO Yi,GUO Tianxiang.Modeling and operation optimization of wet flue gas desulfurization systems[J].Chinese Journal of Power Engineering,2016,36(10):822-826,841.