井下天然的煤岩体多处于三向应力状态,伴随着采掘过程中应力状态的改变,不同应力状态下煤岩体的强度和变形破坏特征对于研究采动影响下(即不同应力路径)煤岩体的冲击破坏机制、采场煤岩体的稳定和失稳等具有重要意义。

目前,国内外学者对于不同应力路径下煤岩体物理力学属性的影响研究主要采用试验研究方法,并取得了显著的学术成果。何满潮等[1]利用自行研制的应变岩爆试验系统,研究了深埋隧道的岩爆机制,并基于大量的试验数据,给出了发生岩爆时的最大应力和冲击危险指标。杜坤等[2]利用基于SHPB装置的岩石动静组合加载试验系统,系统开展了动载扰动条件下岩石破坏规律的试验研究,发展了岩石动力学试验技术。谢和平等[3]针对保护层开采、放顶煤开采和无煤柱开采等3种典型的开挖模式,设计并研究了不同采动应力路径下的煤岩体力学实验特性,揭示了工作面前方煤体的采动力学行为与开采条件之间的关系。高春玉等[4]利用常规三轴试验和卸载全过程三轴试验研究大理石在4种加卸载路径下的力学特性,并通过试验结果的对比、分析,得出大理岩在不同应力条件下的变形破坏特征和主要力学参数的变化规律。苏承东等[5]运用RMT-150B岩石力学试验系统对煤样进行常规单轴、常规三轴和三轴卸围压试验,分析煤样在不同应力路径条件下的强度和变形特征。

然而,上述基本都是岩爆方向的研究,主要以岩石为主,对于煤样的三轴应力状态下的变形、破坏特征研究较少。分析原因在于首先煤样的强度特征变化差异性较大,试验状态下的规律不甚清晰;其次,试验室所用的煤样从井下取出来后经历了二次加工,煤样本身破坏较严重,裂隙发育程度高,以至无法合理的判断出试验前后煤样破坏过程中内部裂隙分布和发育情况。

声发射(AE)作为探测实验过程中煤岩体内部裂隙发育的重要手段,通过对煤岩体受载过程中的声发射规律进行分析和研究,可反映煤岩体内部的破坏机制。对于煤岩体声发射特性的研究已经有大量成果发表。例如,FUJII等[6]利用AE信息特征对比研究了硬岩和软岩压缩受载破坏时的力学响应;AMANN等[7]用AE方法研究了泥页岩在单轴压缩下的脆性破坏特征;SUN等[8]用AE探测和红外热成像法研究了凝灰岩的三轴压缩卸载和冲击破坏机理;SHKURATNIK等[9]研究了煤样在三轴加载下的力学性质和AE参量特征;GOODFELLOW等[10]采用主、被动声波技术研究了真三轴试验中Fontainebleau砂岩的衰减特征。此外,CT成像技术目前已广泛应用于探测冲击矿压矿井大范围应力分布和冲击危险区域分布[11-12]。根据震源的来源不同,将其划分为“主动”和“被动”两种[13]。考虑到经济成本和技术的持续性,一般采用震动波被动CT技术[14]。对比分析上述2种方法的优缺点,笔者将采用声发射和CT成像技术相结合的方法[15],实验后期反演过程中将AE事件作为被动反演震源。

笔者以华亭矿区陈家沟煤矿5号煤样为研究对象,使用采动煤岩体动力显现试验系统进行真三轴卸载试验,根据现场原岩应力分布情况,研究其在不同卸载应力路径下的变形、破坏规律和声发射演化特征,并对声发射数据进行后期处理,利用震动波CT反演探测煤体内部裂隙和能量演化规律,为研究深部不同开采边界条件下的煤岩体的冲击破坏行为及裂隙演化提供理论依据。

1 原岩应力与煤层单轴抗压强度统计规律分析

影响冲击矿压的因素众多[16],主要有:开采深度、煤岩体物理力学性质、煤层厚度变化、顶板岩层结构、褶曲构造、断层构造、工作面见方和开采布局不合理等,这些因素归根结底为应力的变化导致能量的聚集和耗散从而诱发冲击矿压。本节主要针对开采深度与煤层单轴抗压强度之间的相互关系进行分析。

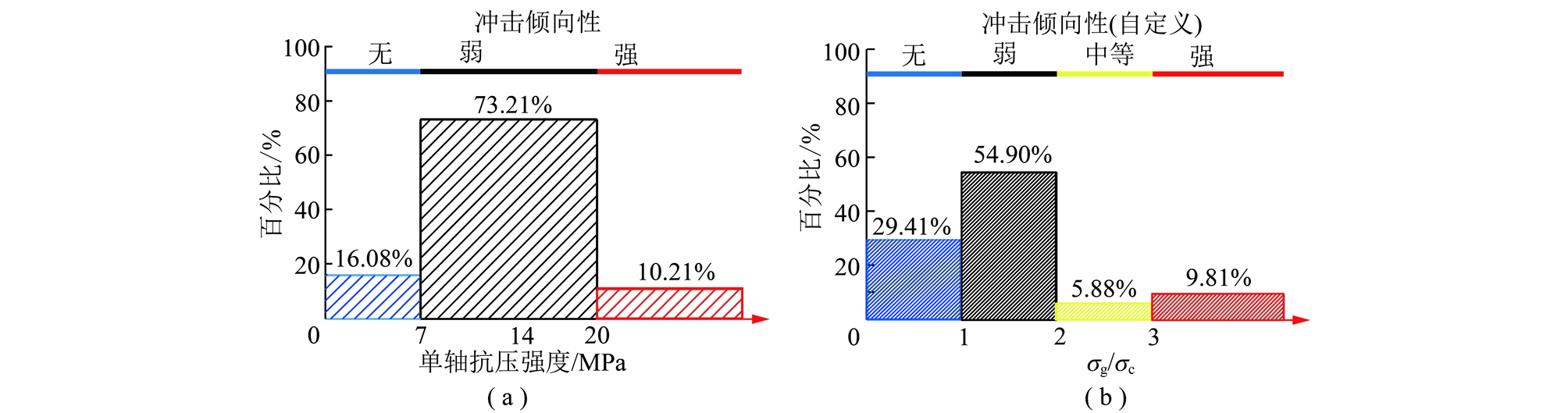

通过对部分矿井煤层的冲击倾向性鉴定结果进行统计分析,得到煤层单轴抗压强度的分布特征以及开采深度、原岩应力与煤层单轴抗压强度之间的关系,如图1和表1所示。本节所涉及的煤层单轴抗压强度数据源自全国具有冲击倾向性的25个矿井、57个煤层。

图1 部分矿井煤样单轴抗压强度统计

Fig.1 Statistic of the uniaxial compressive strength of coal samples from some coal mines

表1 部分矿井煤样单轴抗压强度统计

Table 1 Statistic of uniaxial compressive strength of coal samples from some coal mines

从表1可以看出,具有冲击倾向性的煤层的单轴抗压强度为0~32 MPa,分布范围广,个体差异显著。除极个别软煤(其单轴抗压强度小于1 MPa,如龙煤集团大兴煤矿2,3号煤层的单轴抗压分别为0.431,0.151 MPa),大多数矿井煤层的单轴抗压强度一般在4 MPa以上。

根据(GB/T 25217.2—2010)《冲击地压测定、监测与防治方法》,以单轴抗压强度(Rc)作为判别指标,则鉴定结果无、弱、强冲击分别对应的单轴抗压强度为Rc<7 MPa,7 MPa ≤Rc≤20 MPa,Rc>20 MPa。按照此标准对统计结果进行处理分析,结果表明属于0~7 MPa,7 ~20 MPa,大于20 MPa级别分别占总数的16.08%,73.21%和10.21%,如图1(a)所示。

图1(b)中σg/σc代表原岩应力垂直方向的应力分量与煤层单轴抗压强度的比值,笔者定义为超应力系数k:

k=σg/σc

(1)

根据计算得到的超应力系数k,将其划分为0~1,1~2,2~3,>3四个等级,分别对应于无冲击危险、弱冲击危险、中等冲击危险和强冲击危险。统计结果表明,上述等级分类分别占比29.41%,54.90%5.88%和9.81%。由图1(b)可知,统计的超应力系数70%以上具有冲击倾向性。统计意义下的煤层处于原岩应力状态,不受采掘扰动影响,后期在采动应力和动载的相互叠加作用下,煤层的冲击倾向性等级将会升高,这也可以用来解释无冲击倾向性的煤层也会发生冲击矿压。以本文统计结果为例,研究表明当超应力系数k达到3,即围岩对煤层的加载强度达到3倍的单轴抗压强度时冲击危险程度较高。

2 真三轴卸载试验

2.1 煤样来源和现场原位测试

论文试验煤样来源于甘肃华亭矿区陈家沟煤矿5号煤,根据煤样冲击倾向性鉴定结果,其平均单轴抗压强度(UCS)为9.851 MPa。由煤样单轴抗压试验可知,煤样本身的强度较小(相比于岩块的完整性差的多),加上加工过程中的二次损伤,预计试验中所使用的样品孔隙发育程度较高。

陈家沟煤矿地应力测试结果显示,陈家沟煤矿的最大主应力方向为水平方向(σ1),其平均应力值达到15.875 MPa,同时中间主应力为垂直方向应力(σ2),其平均应力值为12.415 MPa,最小主应力(σ3)平均应力值为10.595 MPa,为水平方向。

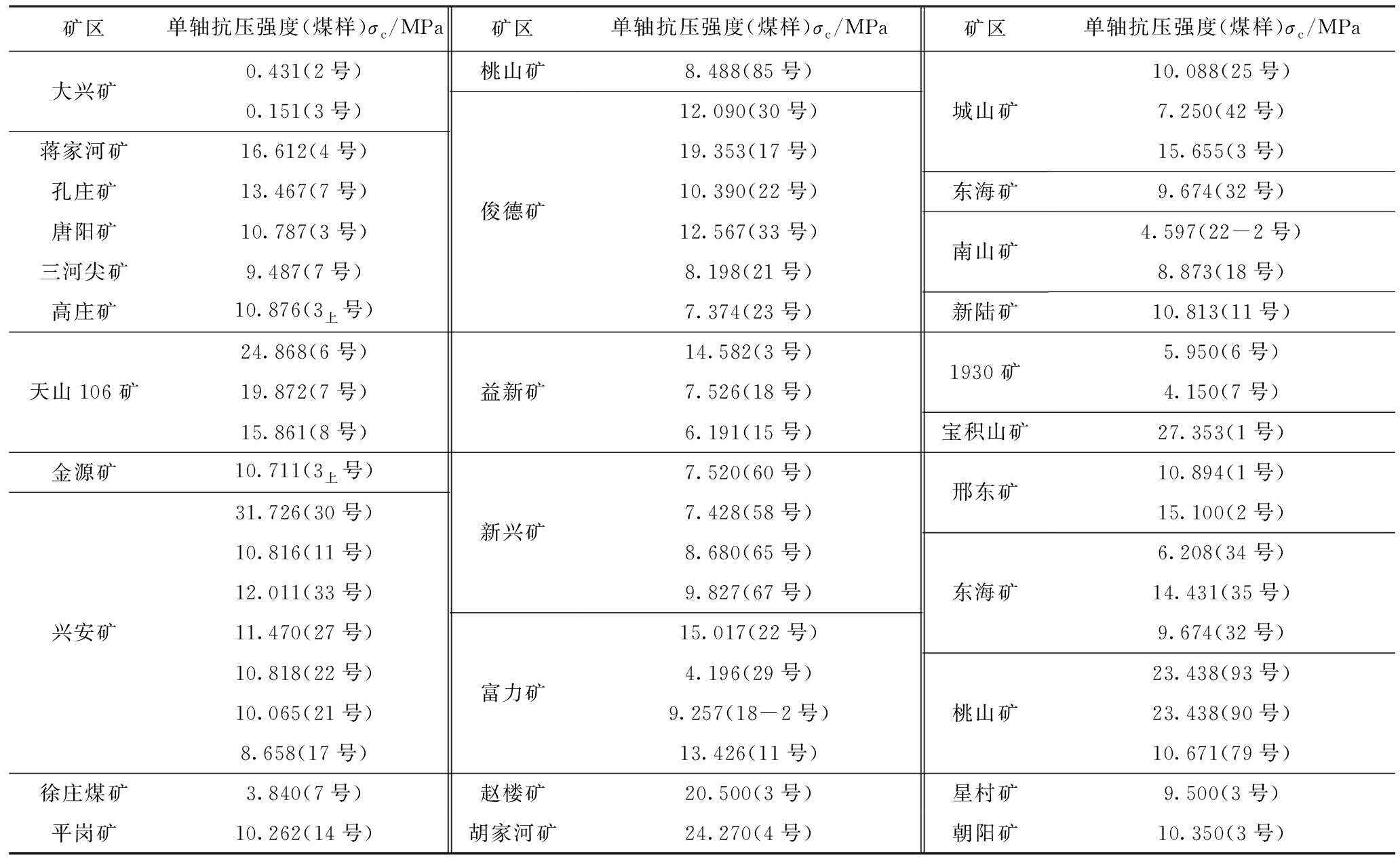

2.2 真三轴采动煤岩动力显现试验系统

本文试验设备使用的是中国矿业大学冲击矿压课题组自主研发的采动煤岩体动力显现试验系统,如图2所示。这种三轴冲击动静加载试验机,适用于矿井冲击动力灾害机理研究与实验室模拟再现,能够实现煤岩试样动态、可控和不同动静组合形式加载,模拟煤岩材料多种应力波加载方式,系统的真三轴特性可再现现场煤岩体的冲击现象。

图2 真三轴采动煤岩动力显现系统

Fig.2 Triaxial system of mining-induced dynamic phenomenon of coal and rock mass

根据试样尺寸的不同,共设计了两种夹具规格:70.7 mm×70.7 mm×70.7 mm和75 mm×75 mm×100 mm。夹具主要由上下夹块,左右夹块,前后夹块,小变形传感器,小变形传感器夹紧块,小变形传感器顶块,夹块连接件等组成。本文所使用的夹具规格为75 mm×75 mm×100 mm。在试验夹具与煤样之间的接触位置加胶皮衬垫,一方面为了消除试验载荷加载过程中煤样与夹具之间的摩擦的影响,另一方面减弱因煤样表面不规整与夹具之间的应力集中所产生的干扰声波对于声发射测试和定位效果的影响[17]。

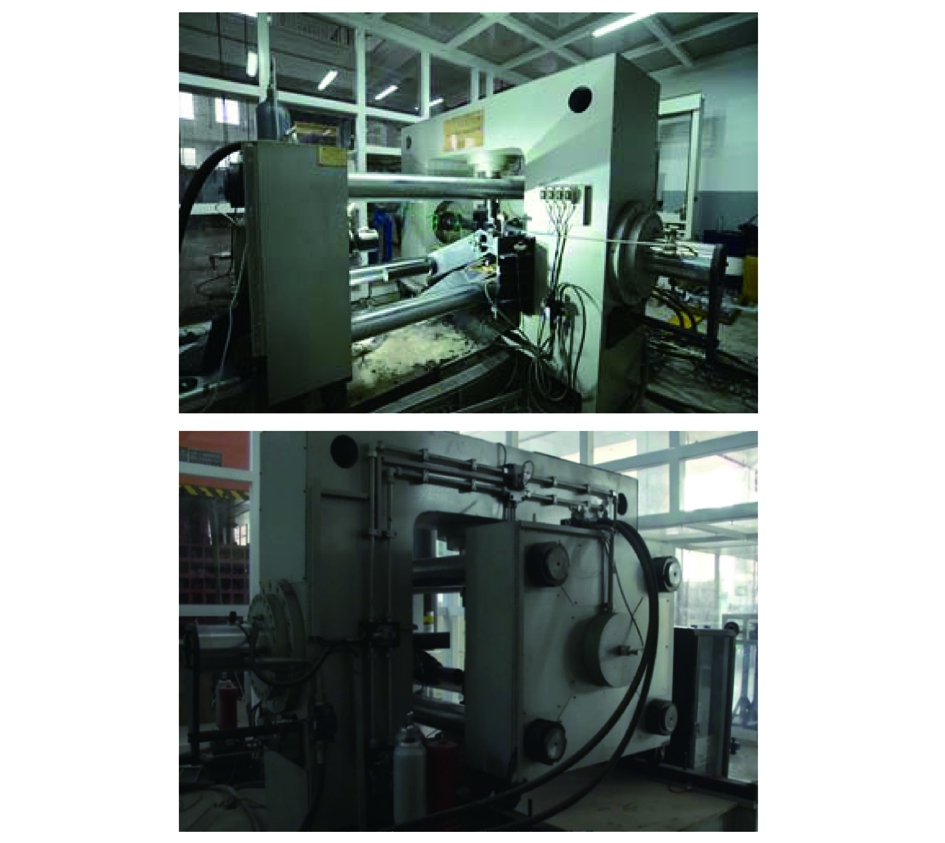

2.3 声发射监测系统

声发射系统的型号为PCI-2型,相关参数的设定依次为:门槛值36 dB,前置放大器增益为40 dB,采样率2 MHz,峰值鉴别时间(PDT)、撞击鉴别时间(HDT)和撞击闭锁时间(HLT)分别为50,200和300 μs。为保证反演的精度和有效性,同时考虑到卸荷面的影响,声发射传感器位置布置如图3所示。根据煤样大小,同时保证尽可能多的射线穿过网格,所有试样的网格均划分为30×30×40,则X,Y和Z方向上的网格间距依次为2.5 mm×2.5 mm×2.5 mm。根据载荷加卸载的不同阶段可确定在此期间的声发射事件数,考虑反演的精度和反演所需的时间将声发射事件数进行重新筛选,统计分析表明,所有的试验每个反演阶段所需的声发射事件数一般为120~160个,极个别达到200个左右。在试验加载前通过材料声学特征矩阵测试确定煤样内初始平均波速。

图3 声发射传感器布置示意

Fig.3 Layout of AE sensors on the surface of coal sample

2.4 试验方案设计

基于矿区原岩应力测试结果,试验中最小主应力取值为10.60 MPa(约等于垂直应力),而中间主应力取值为15.90 MPa(约为垂直应力的1.5倍)。

本文定义超应力集中系数的概念:以单轴抗压强度为基本量,Z方向施加静载荷值与煤样平均单轴抗压强度的比值,可由下式求得

k=σ0/σc

(2)

式中,k为超应力集中系数,σ0为Z方向施加的静载荷值,σc为煤样的平均单轴抗压强度,可由试验测得。

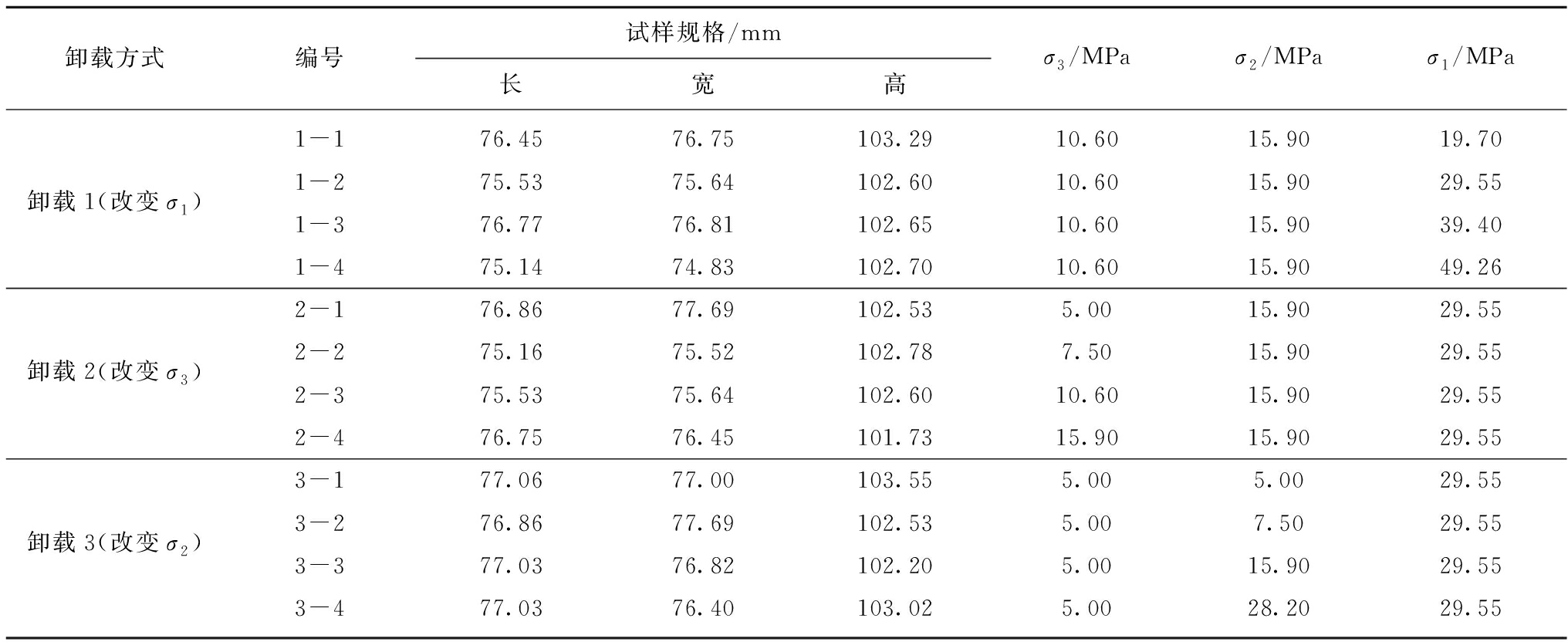

基于上述分析,本文中的超应力集中系数分别取值为2,3,4和5,分别对应于施加载荷为19.70,29.55,39.40和49.26 MPa,以研究煤样在真三轴超单轴抗压强度卸载情况下的冲击破坏特征。其次,为研究不同方向主应力大小的变化对于冲击试验结果的影响,根据原岩应力测试结果计算出的三向主应力平均值共设计了3组卸载方案,每组方案设置4个试验等级。具体实验方案及所取煤样规格见表2。

表 2 陈家沟矿5号煤样不同卸载路径下的试验参数

Table 2 Experimental parameters of No.5 coal sample from Chenjiagou Coal Mine under different unloading paths

具体试验步骤为:① 首先按照原岩应力条件缓慢施加三向压力至设计试验载荷(加载顺序依次是Z轴、Y轴和X轴);② 保持压力恒定状态5 min;③ 卸荷面载荷瞬时卸载。本文所采用的卸荷应力路径为卸围压试验路径,即加载后保持轴压应力不变,然后瞬时卸载围压。本次整个实验进程统一使用声发射监测、高速摄像和数字照相量测等手段研究应力、变形和裂隙等的演化规律。

2.5 煤样声发射CT成像原理

利用试验进程中试样破坏产生的一系列震源和声发射传感器,根据微震监测台站与矿震震源之间的距离L和台站接收到的初至传播时间t来反演区域内的波速分布v(x,y,z)或慢度s(x,y,z)=1/v(x,y,z)。假设第i个震动波的传播路径为Li,其传播时间为ti,具体关系[13-14]可表示为

(5)

式中,ti为震动波传播时间,s;Li为第i条震动波射线路径;v(x,y,z)为震动波传播速度,m/s;s(x,y,z)=1/v(x,y,z)为慢度,s/m;dij,Sj分别为第i条震动波射线穿过第j个网格的路径长度和慢度;n为射线总数;m为网格数量。

本文主要采用SIRT算法进行CT反演迭代计算。

3 不同卸载路径下煤样冲击破坏特征

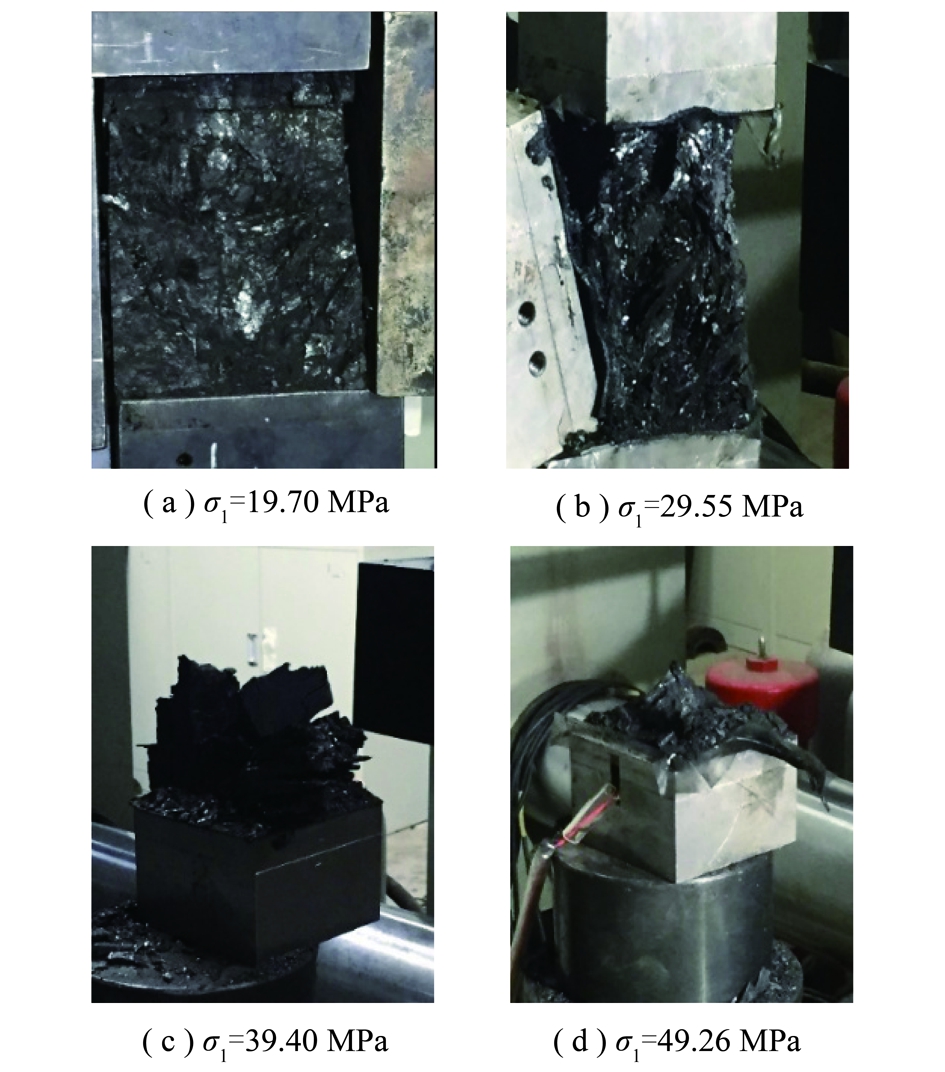

图4为煤样试件在不同主应力(围压不变,轴压依次为煤样单轴抗压强度的2~5倍)环境下试验卸载后的破碎形态。

图4 煤样试件的破碎形态(其他条件下不变,改变最大主应力的大小)

Fig.4 Failure form of coal samples with the change of maximum principal stress

从图4可见,当σ1=2σc时,除了些许掉渣外,煤样基本无变化,其完整度保持的较好,试验后的试样坚硬,用手难以掰开;当σ1=3σc时,沿着卸荷面出现层状片落现象,但煤样仍有一定的承载能力,试样表面的次生节理增多,且呈不规则分布,用手极易剥落成小块体,中等硬度;当σ1=4σc时,试验后煤样呈现强烈破坏状态,沿着原生大裂隙及次生裂隙形成一个个块体,保持完整的煤样仅为原试样的1/8~1/5;当σ1=5σc时,试验后煤样呈粉碎状态,卸载后无应力夹持作用下,煤块从煤样表面大块脱落,直至最后试验台上仅剩余些许粉末状煤体。试验结果说明在一定围压应力状态下,煤样的承载能力也随之增大(超单轴抗压强度),而对于本试验的煤样当轴压达到其单轴抗压强度的3倍时(σ1≥3σc),煤样开始发生冲击破坏,且随着轴压的增大,其破坏程度越高。

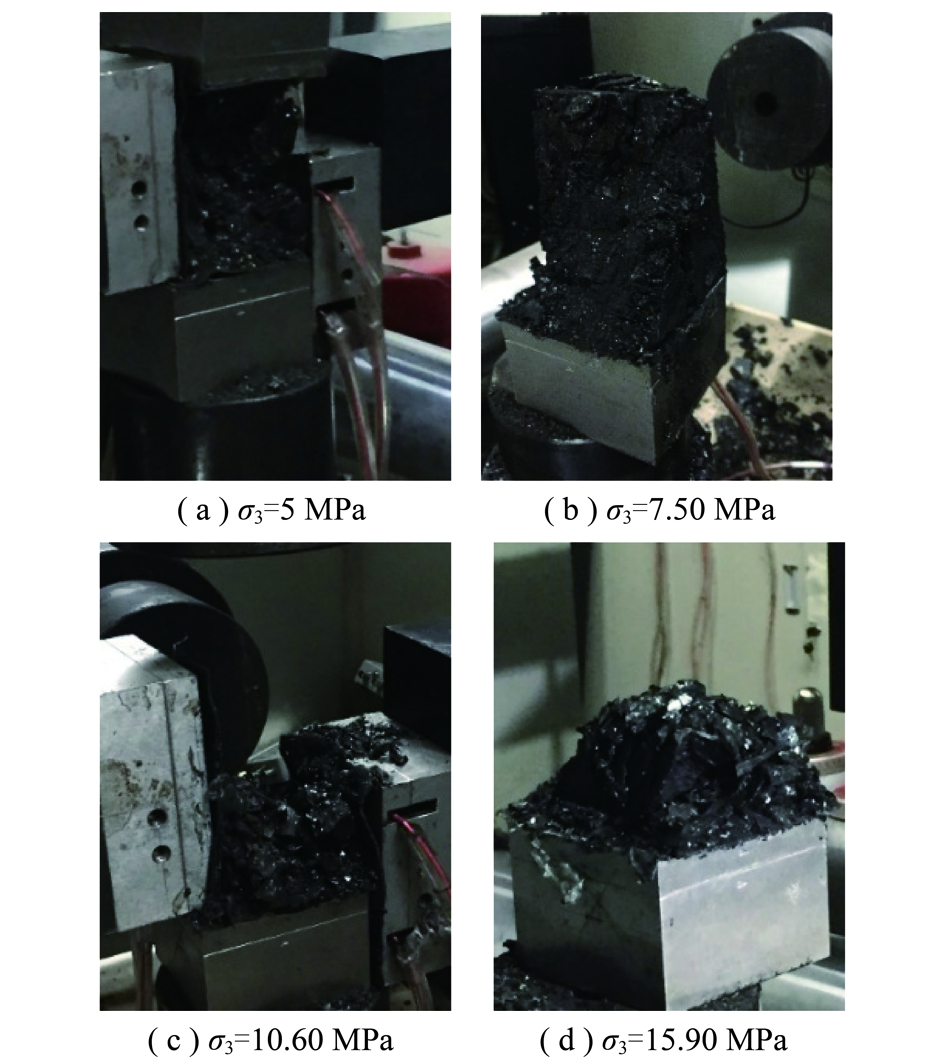

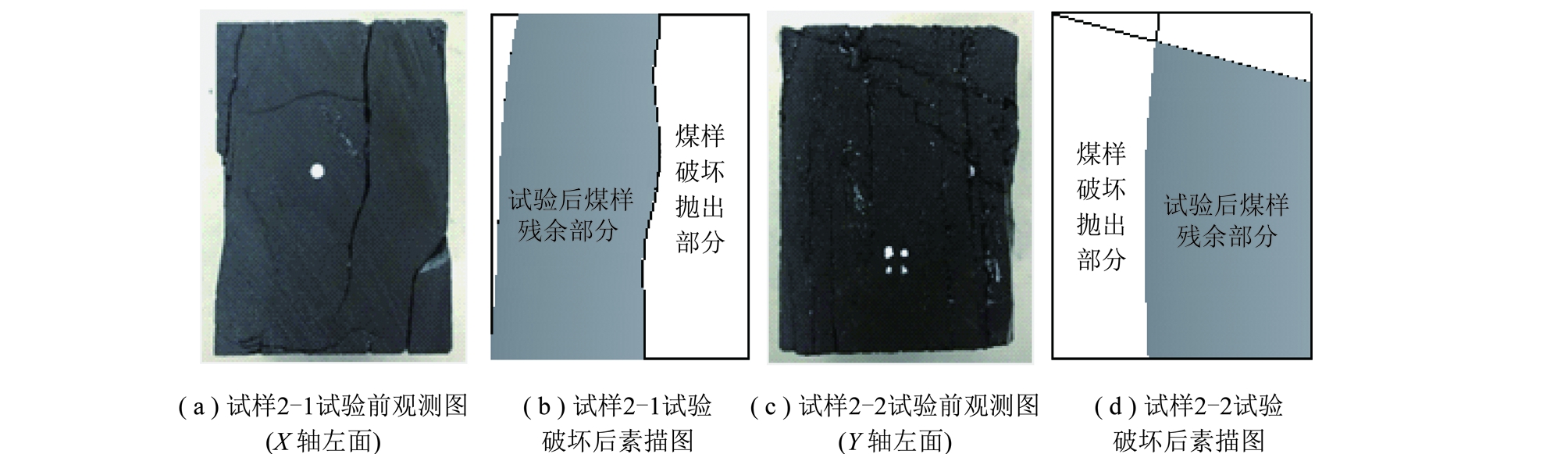

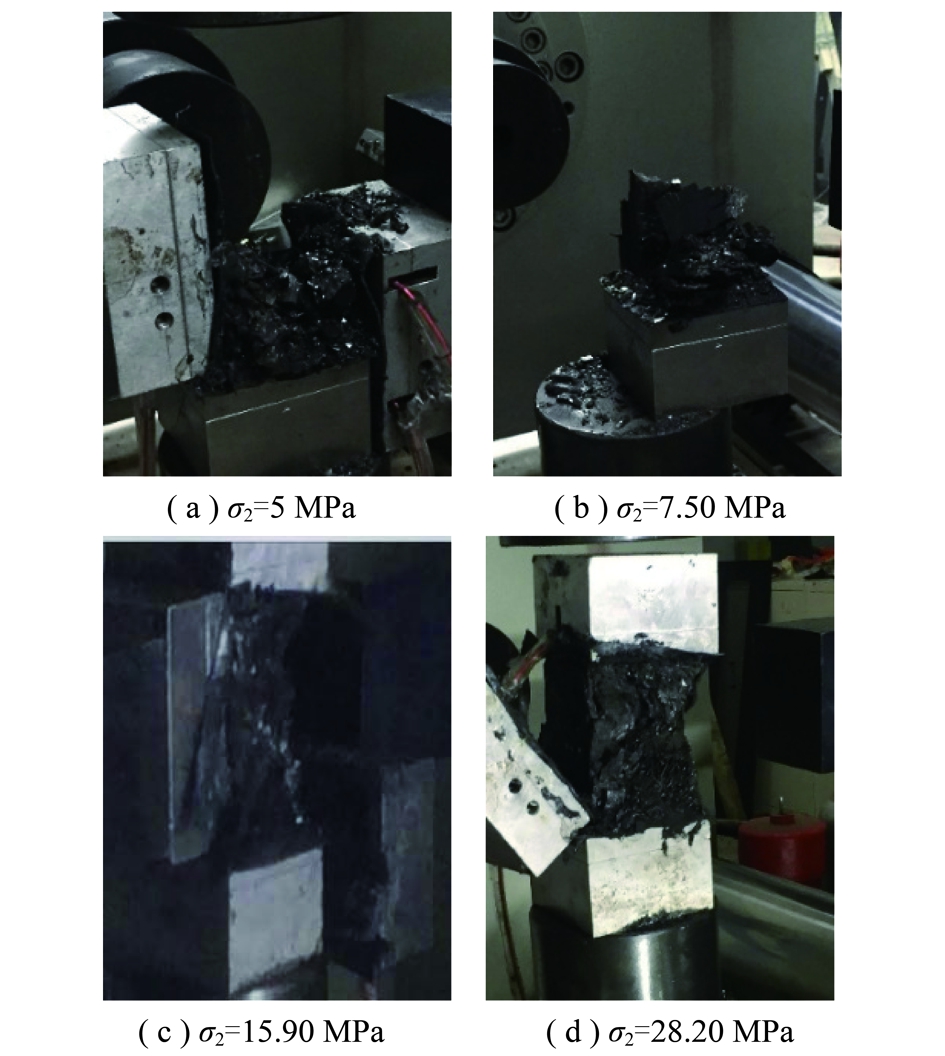

图5为煤样在不同最小主应力卸载条件下发生破坏的情况。当卸载的最小主应力较小时(如σ3=5,7.5 MPa),试验结束后试样仅仅沿着原生裂隙形成劈裂、层裂现象,总体完整度较好,承载能力强。对比试样初始裂隙分布和试验后的破坏区域分布,如图6所示,可发现两者之间的一致性较好:如试样2-1实验前观测除边角处存在些许裂隙外,试样的中部偏右处存在1条贯通整个试样的大裂隙(图6(a)),而对比实验后试样破坏的素描图(图6(b))发现两者的位置基本一致;试样2-2实验前Y轴后面的裂隙分布如图6(c)所示,试样2-2整体裂隙较发育,除了试样顶部的一条横贯试样的倾向大裂缝外,主要是部分贯通的竖向裂缝,实验后其破坏位置主要集中于顶部部分煤样的脱落及工作面中部偏左的部分煤样的片出,两者同样对应性较好。当卸载的最小主应力较大时(如σ3=10.60,15.90 MPa),试验结束后试样均发生多种形式的破坏,首先是层裂破坏,而后是整个试样发生大变形破坏,试样结束后试样无承载能力,呈现小块状整体抛出现象。上述试验现象表明,当其他应力条件不变时,随着卸载载荷的增大,试样塑性大变形破坏现象越明显,破坏程度越剧烈。最小主应力卸荷大小超过围压的47.17%时煤样开始失去承载能力,开始发生冲击破坏,随着卸载荷的增大,煤样的变形和破坏剧烈,破坏将会在卸荷较短时间内瞬时发生。

图5 煤样试件的破碎形态(其他条件下不变,改变最小主应力的大小)

Fig.5 Failure form of coal samples with the change of minimum principal stress

图6 试样2-1和2-2实验前后裂隙分布与破坏位置对比

Fig.6 Comparison of cracks distribution and damage zones in the coal samples 2-1 and 2-2 before and after the test

图7 煤样试件的破碎形态(其他条件下不变,改变中间主应力的大小)

Fig.7 Failure form of coal samples with the change of intermediate principal stress

图7给出了不同中间主应力下(σ1=29.55 MPa,σ3=5 MPa)卸载后煤样试件的破坏形态。如图7所示,当中间主应力为5.0和7.5 MPa时,煤样均发生塑性大变形破坏,卸载后煤样损伤、破坏程度高(多种破坏形式耦合发生,先是沿着原生裂隙的层裂破坏,后期发生大范围的变形破坏)、破坏后的试样尺寸仅为原试样的1/3左右;当中间主应力为15.90和28.20 MPa时,由于卸载载荷较小(5 MPa),而中间主应力较大,其破坏程度较小,且破坏模式较固定,即沿着卸载面或者中间主应力方向层裂破坏。该系列试验结果表明随着中间主应力的增大,煤样的承载能力也随之增大,同时其破坏形式也开始发生转变,即由塑性大变形破坏转变为形成大致与中间主应力方向相平行的层裂破坏。

纵观所有的卸载试验,其突然卸荷后的试验现象可总结为:首先卸载瞬间,煤样的冲击破坏现象并不明显(只有些许煤渣掉落,或者煤样本身沿卸载面方向的裂隙发育时将有大块煤体脱落),其次当经过几十秒后(不同的围压和轴压加载情况下其反应时间不同,总体而言为20~60 s左右)试样开始大范围破坏,并伴随有大量的煤样碎片沿着卸荷面突出,说明煤样的破坏具有一定的时间延迟效应,且应力路径变化越大,其时间延迟越短。

4 不同卸载路径下煤样声发射CT成像波速演化分析

4.1 不同最大主应力

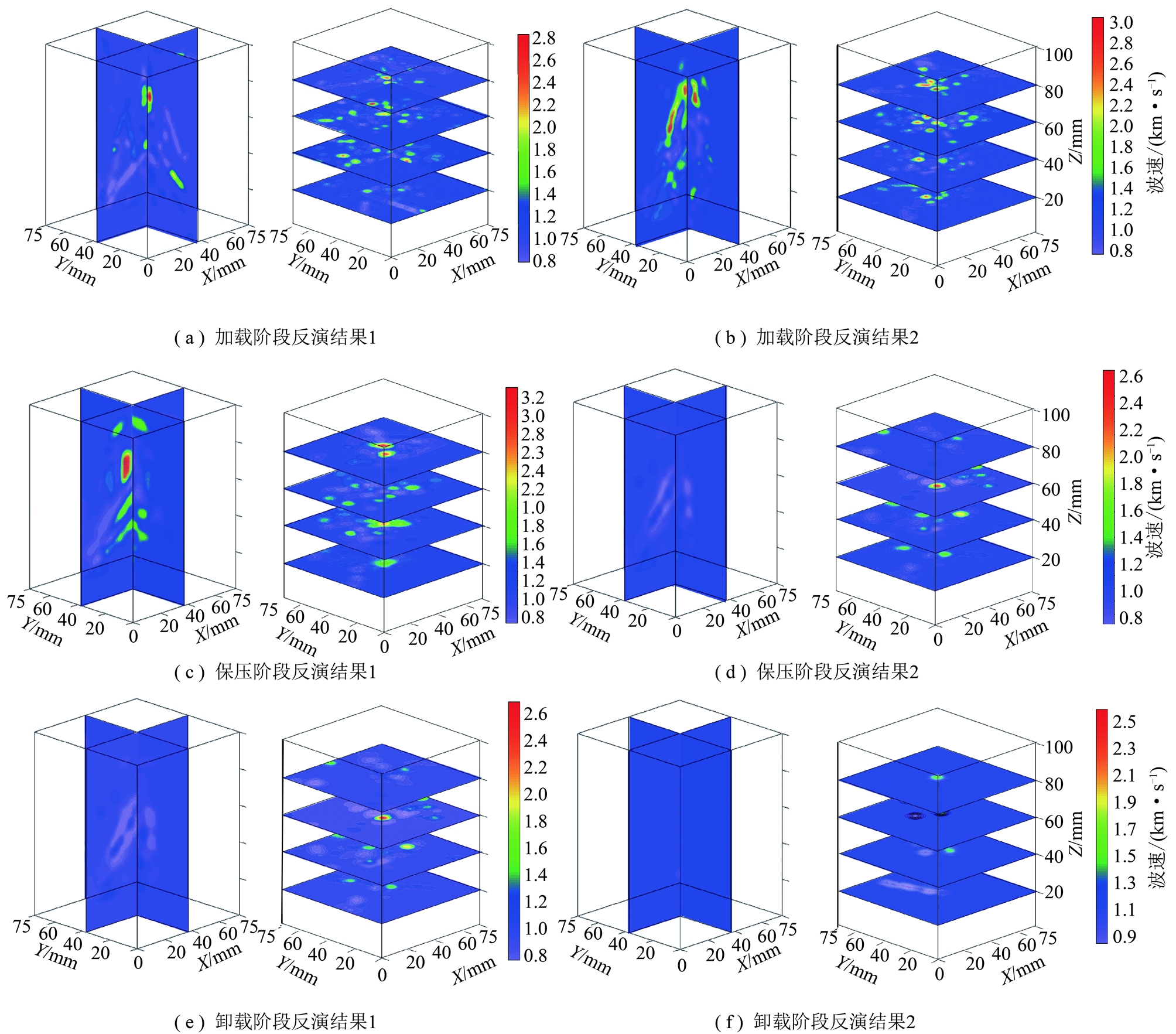

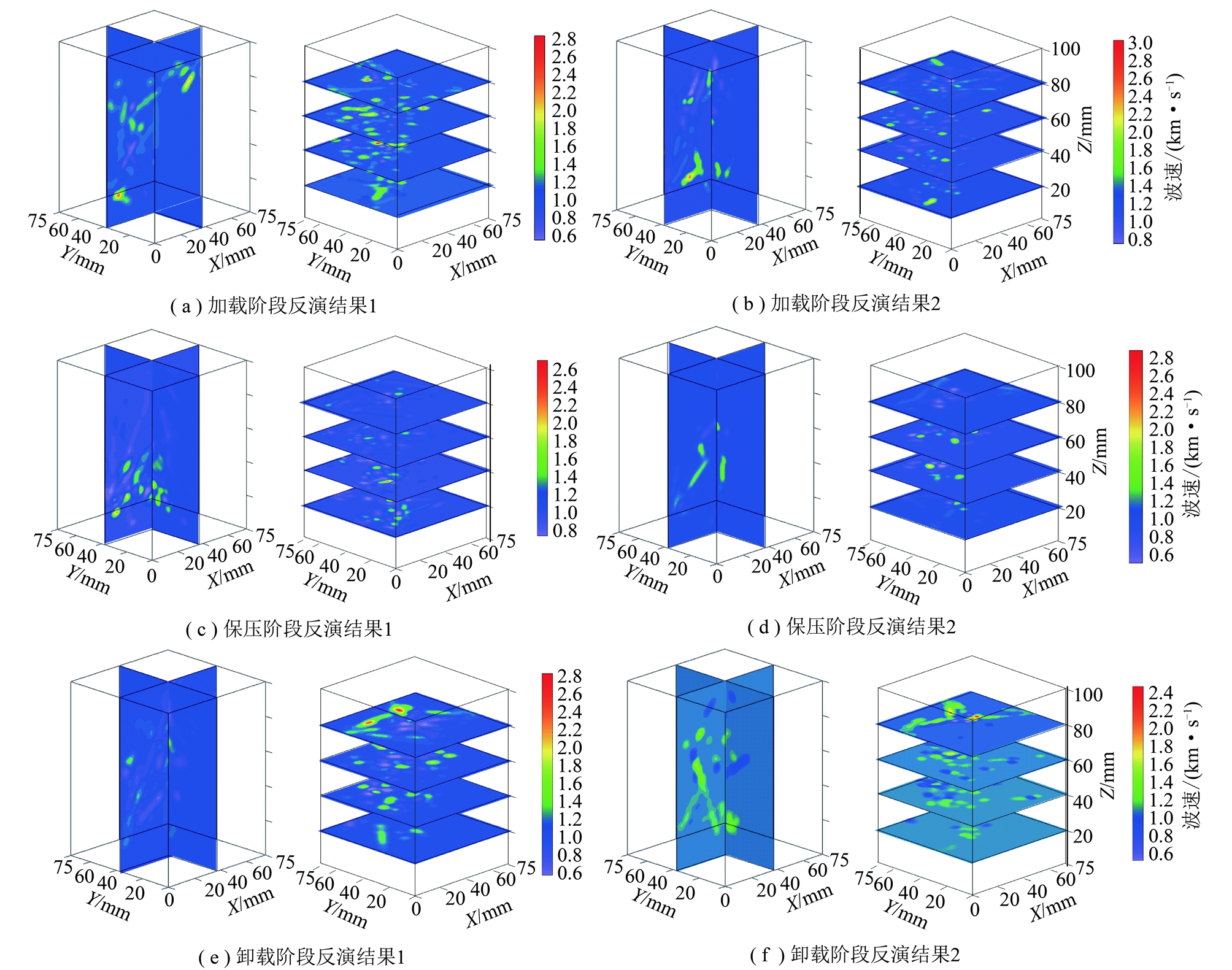

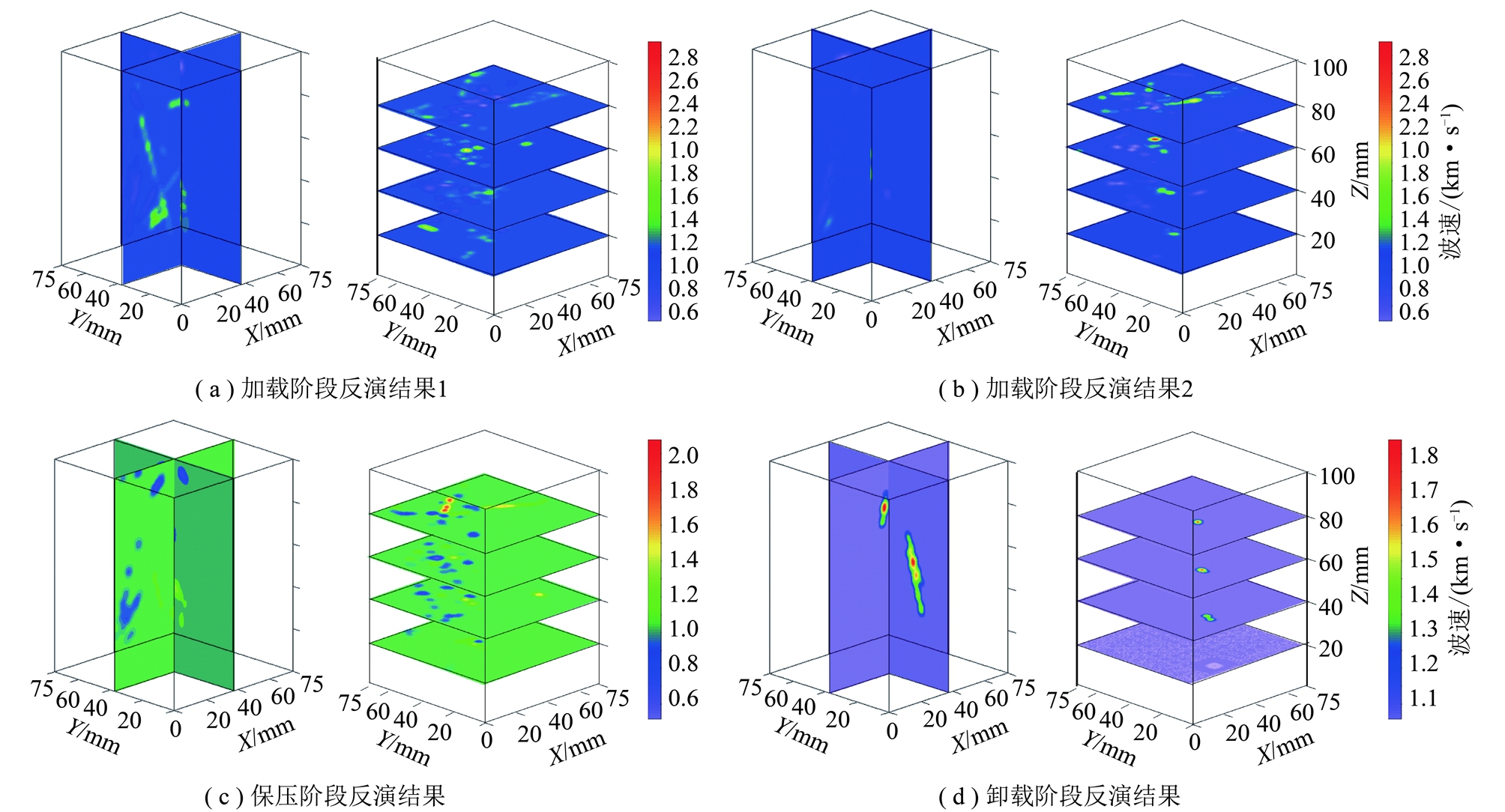

根据试验结果可知,当σ1=19.70 MPa,σ2=15.90 MPa,σ3=10.60 MPa时,试验前后煤样的破坏程度不大,声发射事件数较少,无法满足反演要求。同样的原因,当σ1=49.62 MPa,σ2=15.90 MPa,σ3=10.60 MPa时,试验过程中监测到的声发射事件数较少,也无法满足反演要求。因此,本节主要讨论最大主应力为3倍和5倍单轴抗压强度下的波速反演变化特征。本节主要以试样1-2和1-4为例进行分析,根据实际情况声发射数据CT反演结果多达6个,分别对应于加载阶段、保压阶段和卸载阶段各2个。

图8为σ1=3σc卸载条件下的煤样波速演化结果。反演结果表明,煤样内部在加载初始阶段就出现了大量的波速异常区(图8(a)):从Z方向的波速切片来看,高波速区主要位于试样中上部区域且分布范围较广,呈不规则分布,而低波速区主要分布于试样顶部;从X,Y方向的波速切片来看,高波速区位于试样上部且范围较集中,大概位于垂高80 mm左右的区域,分布区域大概为两个切片的相交区域,而低波速区位于垂高20~60 mm 范围内的区域。当煤样处于加载阶段后期(图8(b)),波速异常区分布较前一加载阶段变化不大,但高波速区面积进一步扩大,从试样上部往下发展,低波速区范围较小,且两者毗邻分布,分析认为是由于微裂隙进一步萌生和发育导致。图8(c),(d)为加载保压期间煤样内部的波速反演结果,结果显示保压阶段的波速峰值变化明显,由3.2 km/s降低至2.7 km/s,而高波速区域和低波速区域与前两个阶段的反演区域一致,表明随着加载载荷的稳定,煤样内部的破坏、损伤范围有限,仅仅只是一些微破裂的萌生。进入卸载阶段后(图8(e)),低波速区大面积贯通于靠近卸载面附近(最小波速为0.8 km/s),对比而言,X方向切片的低波速范围变化不大,Y方向切片的低波速范围扩大。当载荷完全卸载后(图8(f)),试样总体波速分布均匀,大小为1.2 km/s,试样内部波速异常区少,仅有少许低波速区位于试样底部(Z=20 mm切片附近)。图4(b)为煤样卸载后的宏观破坏状态,主要是沿着卸载面的层状煤块掉落以及试样边缘的磨损,总体试样保持较完整,但试样的硬度降低,用手捏后易碎,说明卸载前后其内部进一步损伤,与波速反演结果中试样内部靠近X方向的低波速区和中部的波速异常区域分布大体一致。

图8 煤样1-2在不同最大主应力三轴卸载下的波速成像演化(σ1=29.55 MPa)

Fig.8 Wave velocity evolution characteristic of coal sample 1-2 under triaxial unloading test(σ1=29.55 MPa)

图9为煤样1-4在σ1=5σc卸载条件下的加载、保压及卸载阶段的震动波CT波速反演成像。从图中可以看出,试验不同加载阶段煤样内部的波速分布变化显著,波速变化范围为0.7~3.2 km/s(图9(a)~(e))。加载期间出现了大量的波速异常区,即高波速区和低波速区同时毗邻出现,且两者皆从煤样上部向中下部发展,形成大范围的贯通。而卸载阶段反演结果2(图9(f))整体波速变化不大,波速变化范围为0.7~1.75 km/s,90%以上的区域波速为1.15 km/s,属于低波速区域。根据试验现象和声发射反演结果推断认为,当轴压较大时(针对本论文试验而言,σ1≥3σc),超过了本身围压下的试样极限抗压强度,试样上方首先发生破坏,随着载荷的继续增加,破坏范围和方向往下部发展,直至贯通整个试样,此时煤样内部已发生破坏,此时进行单面突然卸载后,试样内部已破坏的煤体将沿着卸荷面向外抛出,当所有的载荷完全卸载完毕,试样破坏严重,仅剩底部夹具上残留部分残余试样(图4(d))。

图9 煤样1-4在不同最大主应力三轴卸载下的波速成像演化(σ1=49.62 MPa)

Fig.9 Wave velocity evolution characteristic of coal sample 1-4 under triaxial unloading test(σ1=49.62 MPa)

4.2 不同最小主应力

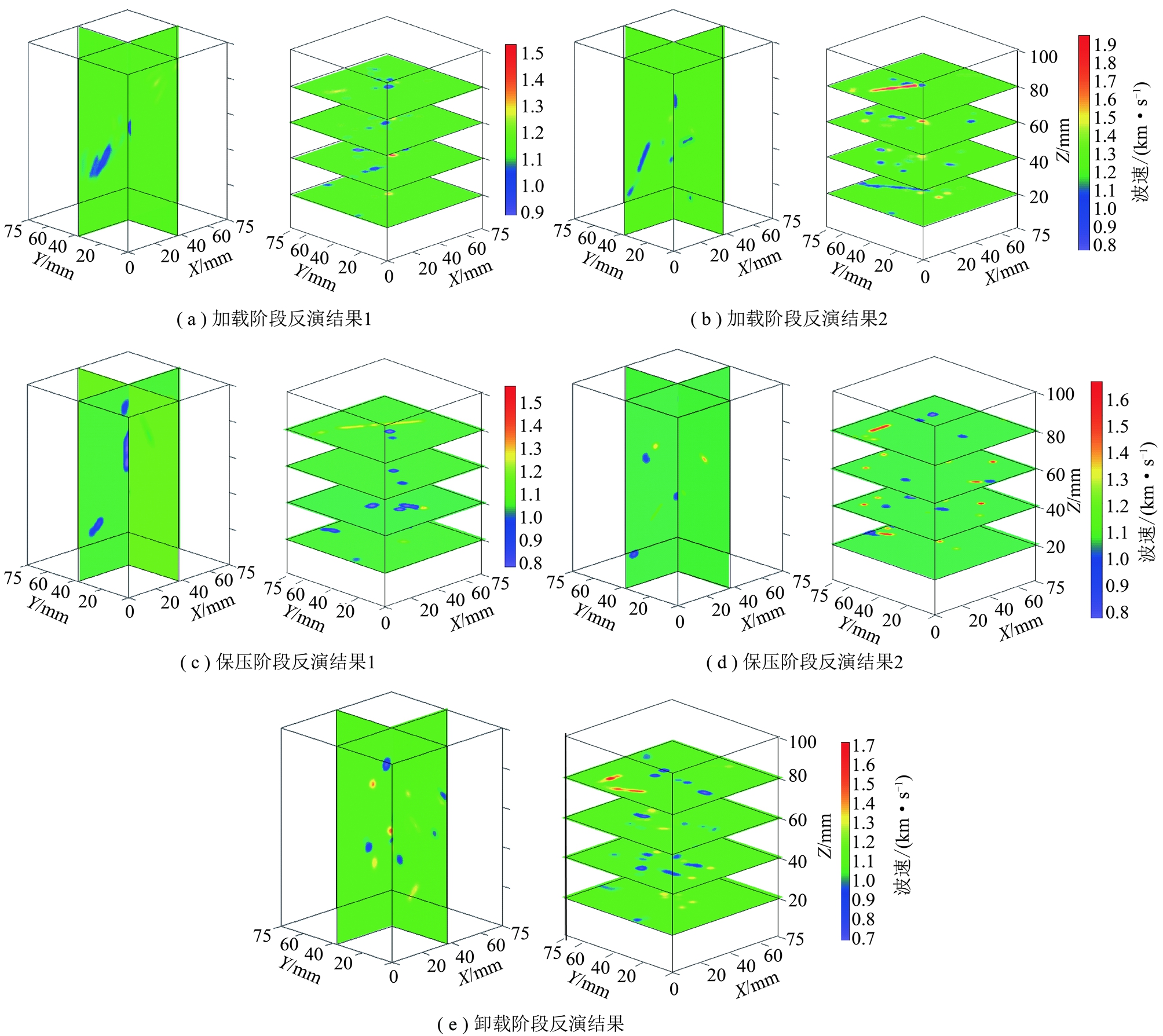

图10为煤样2-1在σ3=5 MPa卸载应力路径下的典型波速反演图。不难看出:① 加载初始阶段波速变化明显,波速峰值达到2.8 km/s,高波速区面积较大,主要分布于各切片的边缘区域,而低波速区面积较少,XOZ平面内左下部有一小面积的低波速区(图10(a))。加载后期波速峰值进一步增大,达到3.0 km/s,但总体的高波速区较少,低波速区开始扩大,一些开始没有低波速区的切片开始出现低波速区富集现象(切片Z=20 mm和X=37.5 mm),原XOZ平面内的低波速区往试样上部发展(图10(b))。② 保压初始阶段,波速峰值较前一反演周期进一步减小,最高波速为2.6 km/s,高波速仅有零散的小面积区域分布,低波速区域面积进一步扩大,在XOZ平面和Z=20 mm和Z=40 mm切片形成贯通。保压阶段后期波速反演结果与前述3个阶段的反演结果差异较大,尽管声发射事件较为活跃且声发射事件数能够满足反演的需求,但波速之间的差异不大,高波速区几乎不可见,少许的低波速区基本都是在前面的波速异常丰富区周围萌生的,已贯通大裂隙周围的煤样材料强度相对降低处于一直屈服状态从而产生诸多微裂隙(图10(c)~(d))。③ 卸荷第1阶段的反演结果与保压初始阶段类似;卸载第2阶段波速变化不大且高波速区、低波速区和波速异常区与前述反演区域基本吻合,说明卸载后期对其影响不大。由图5(a)煤样2-1卸载试验后实际破坏情况可知,试样表面中上部沿卸载向剥落少量煤块,整体承载能力高,具有一定的残余应力。与反演结果中XOZ平面试样中上部底部低波速贯通区和波速异常丰富区形成了较好的对应(图10(c)和(e))。

图10 煤样2-1在不同最小主应力三轴卸载下的波速成像演化(σ3=5 MPa)

Fig.10 Wave velocity evolution characteristic of coal sample 2-1 under triaxial unloading test(σ3=5 MPa)

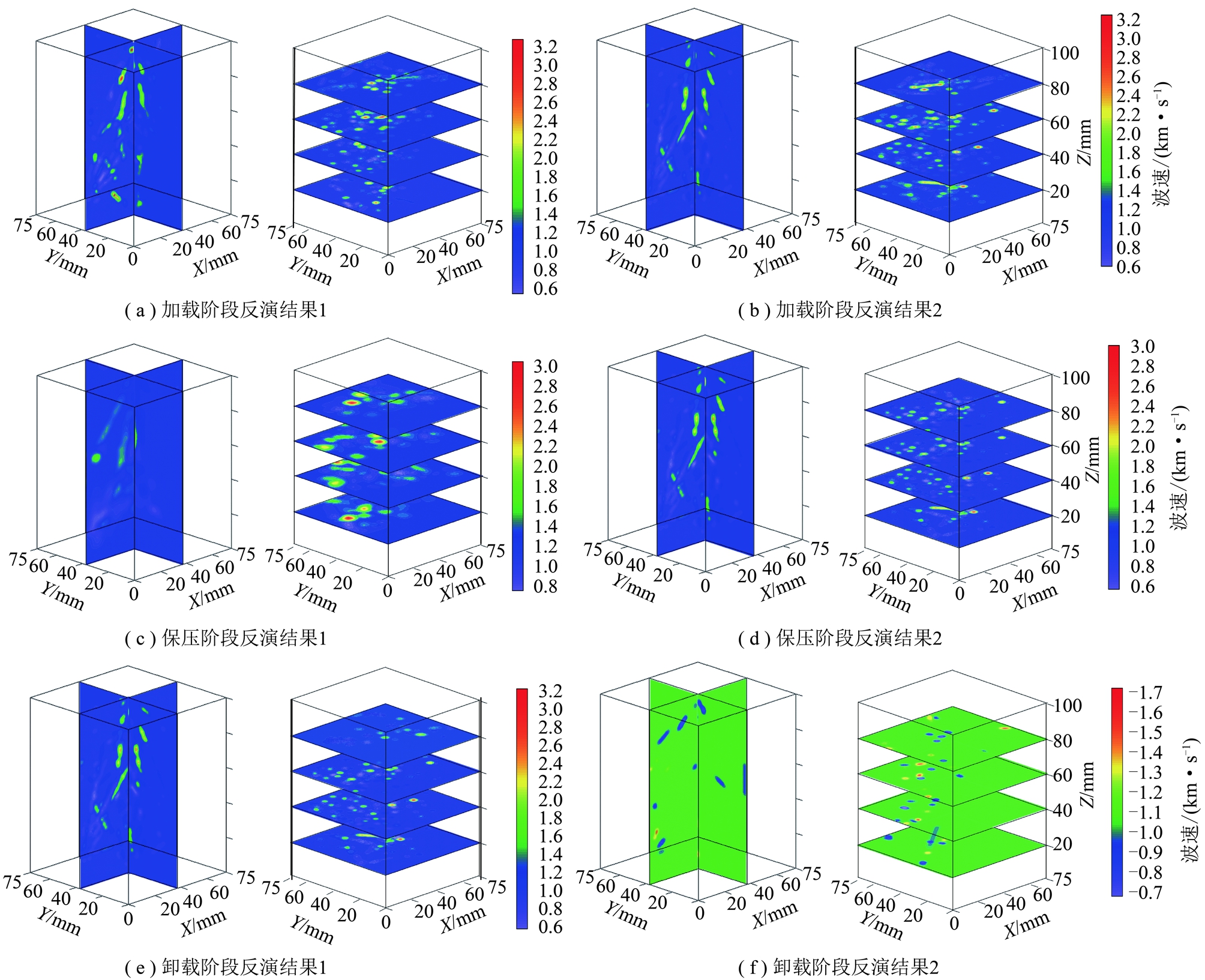

图11给出了煤样2-2在σ3=7.5 MPa卸载变形破坏过程中的声发射波速反演结果。从图11可以看出:① 整个试验加卸载过程中波速极值变化较小,峰值变化范围为1.50~1.95 km/s,平均为1.72 km/s;② 煤样内部高波速区零散分布,且随着加载阶段的变化其相对位置也在发生变化,但总体连贯性差;低波速区和波速异常区主要分布于试样的左半部分,试样右半部分基本无波速变化。结合试样破坏后的宏观破裂位置(图5(b))可发现两者之间的吻合度较高。

最小主应力为10.60 MPa试验所使用的样品为煤样1-2,其加卸载过程中的波速成像演化如图8所示。对于试样1-4而言,由于整个试验过程中声发射监测数据较少,无法满足反演要求,因此σ3=15.90 MPa的试样无相关波速反演信息。对比图10,11和图8可以看出,出现上述现象的主要原因在于中间主应力为一定值时决定了煤样在某一固定围压下的承载抗压能力,此时当轴压不变时,试样内部已形成一定的破坏裂纹,随着卸荷强度的增大(较大的围压应力降),煤样冲击破坏具有突然性和剧烈性。

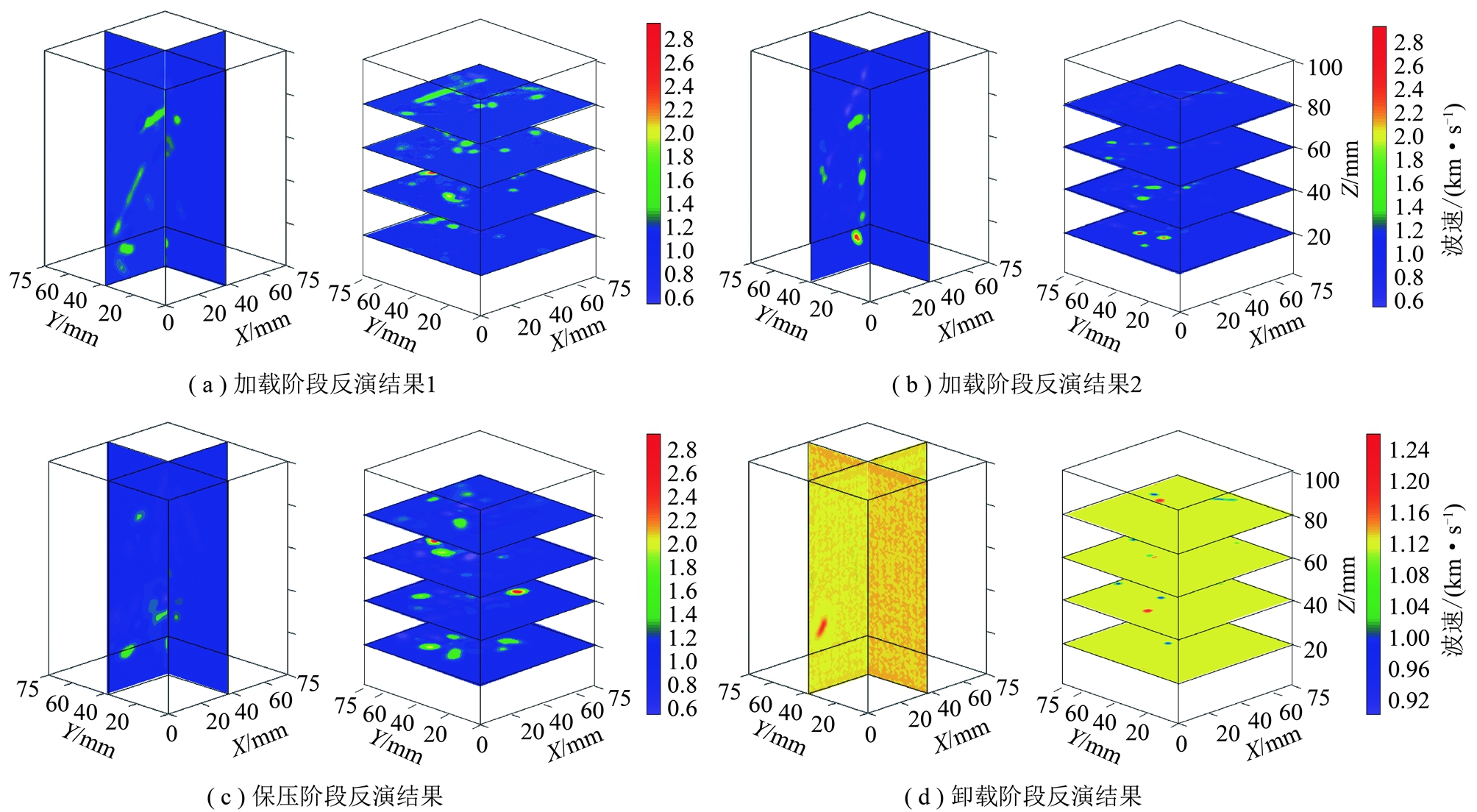

4.3 不同中间主应力

图12和13给出了煤样3-1和3-2中间主应力分别为5,7.5 MPa三轴卸载全程的波速演化结果。由于围压较小,在较大的轴压作用下试样在加载和保压阶段很快就发生破坏,导致声发射未能及时监测,事件数较少,反演结果只有4个,分别为加载阶段2个、保压阶段和卸载阶段各1个。从图中可以看出,随着加卸载依次出现了波速峰值快速跌落,低波速区随着载荷的加载在XOZ和YOZ平面上形成竖向贯通,Z=20,40,60和80 mm切片上波速异常区丰富,且在各个切片上的分布位置基本保持一致,说明试样在载荷的加载过程中已经形成沿Z轴方向的纵向宏观裂隙。卸载后的反演结果不同之处在于图12(d)中波速无明显变化,整体色标变化均一,波速大小约为1.12 km/s,表明此时试样内部无大的裂隙发育和贯通,但是仍然有满足反演需要的声发射事件产生,分析认为试样在卸载前内部已经完全破坏,只是在围压的支撑作用下仍保持完整状态,卸载后煤样内部片状破坏的煤体沿着破裂面产生宏观滑移失稳,这是煤样颗粒之间的摩擦作用导致的。而图13(d)中波速变化差异较大,波速变化范围为0.6~1.9 km/s,大面积的波速异常区和低波速区分布和贯穿于试样的左半部分,这与试样破坏后的宏观裂隙分布的位置基本一致。反演结果表明,尽管中间主应力只是增大了2.5 MPa,煤样的抗压能力却得到大大的提升,卸载后造成了试样的进一步破坏。

图11 煤样2-2在不同最小主应力三轴卸载下的波速成像演化(σ3′=7.5 MPa)

Fig.11 Wave velocity evolution characteristic of coal sample 2-2 under triaxial unloading test(σ3′=7.5 MPa)

图12 煤样3-1在不同中间主应力三轴卸载下的波速成像演化(σ2=5 MPa)

Fig.12 Wave velocity evolution characteristic of coal sample 3-1 under triaxial unloading test(σ2=5 MPa)

图13 煤样3-2在不同中间主应力三轴卸载下的波速成像演化(σ2=7.5 MPa)

Fig.13 Wave velocity evolution characteristic of coal sample 3-2 under triaxial unloading test(σ2=7.5 MPa)

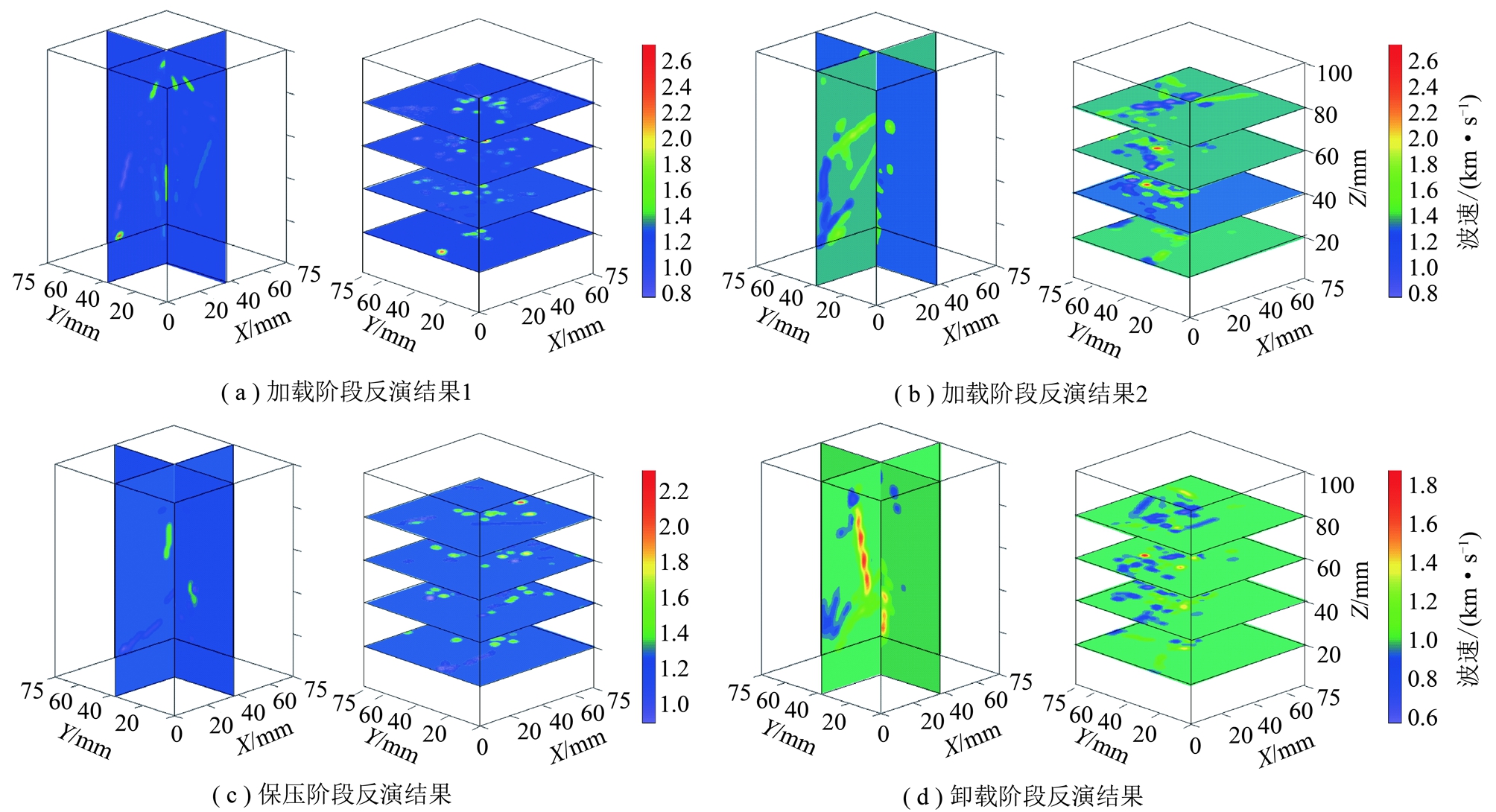

图14 煤样3-4在不同中间主应力三轴卸载下的波速成像演化(σ2=28.2 MPa)

Fig.14 Wave velocity evolution characteristic of coal sample 3-4 under triaxial unloading test(σ2=28.2 MPa)

中间主应力为15.90 MPa试验所使用的样品为煤样2-1,其加卸载过程中的波速成像演化如图10所示。当中间主应力接近最大主应力时,试样3-4实验全过程中的波速演化如图14所示。与前述反演结果类似,卸载后波速的变化不明显,XOZ和YOZ平面上的波速异常区仅有两处,都独立分布在试样中部且两者之间并未形成贯通,而在Z=20,40和60 mm切片上各自有一小块波速异常丰富区,三者之间位置分布大体一致,预计试样的边界部分发生破坏,这与试样宏观破裂位置具有良好的对应关系(图7(d))。

5 结 论

(1)定义了超应力集中系数的概念,即煤岩体原岩应力垂直方向的应力分量与单轴抗压强度的比值,并将其划分为0~1,1~2,2~3,>3四个等级,分别对应于无冲击危险、弱冲击危险、中等冲击危险和强冲击危险,此模型可用来解释无冲击倾向性的煤层也会发生冲击矿压的原因。

(2)试验表明,受较高围压作用(1.5倍原岩应力垂直方向分量)试样内部裂隙闭合趋于均质,承载能力明显升高,当其轴压超应力系数达到3及以上时煤样开始发生冲击破坏。

(3)在低三轴载荷条件下,煤样内的微破裂以拉张型破裂为主。随着目标载荷的不断增加,煤样内主导破坏类型逐渐由拉张型微破裂转变为剪切型微破裂。在进行卸荷时,低受载煤样因未达到其极限载荷而没有发生动态失稳破坏。随着载荷水平增加,卸压时煤样开始出现局部整体掉落现象。当处于极高载荷水平时,卸荷的破坏形式为煤渣于自由面大量掉落的碎屑式破坏。

(4)在真三轴加载初期,煤样内部出现少量高、低波速区。随着载荷初步增加,煤样内高波速区转移与扩展,同时波速异常区明显扩大。当真三轴载荷进一步增加,煤样内出现大面积低波速带,波速极小值不断降低,试样内大量的裂隙产生与闭合使高波速区、波速异常区迅速变化转移,煤样处于极不稳定状态。

(5)对比声发射反演图中的高波速区、低波速区、波速异常区和煤样试验前后的宏观破裂面和微观裂隙发育情况可发现,试验进程中煤样内部的微裂隙的萌生和发育表现为低波速区扩展和贯通,而试验后的宏观破裂面与波速异常丰富区和低波速区之间有良好的对应关系。

参考文献(References):

[1] HE M C,SOUSA L R E,MIRANDA T,et al.Rockburst labo-ratory tests database-Application of data mining techniques[J].Engineering Geology,2015,185:116-130.

[2] 杜坤.真三轴卸载下深部岩体破裂特性及诱发型岩爆机理研究[D].长沙:中南大学,2013.

DU Kun.Study on the failure characteristics of deep rock and the mechanism of strainburst under true triaxial unloading condition[D].Changsha:Central South University,2013.

[3] 谢和平,周宏伟,刘建锋,等.不同开采条件下采动力学行为研究[J].煤炭学报,2011,36(7):1067-1074.

XIE Heping,ZHOU Hongwei,LIU Jianfeng,et al.Mining-induced mechanical behavior in coal seams under different mining layouts[J].Journal of China Coal Socity,2011,36(7):1067-1074.

[4] 高春玉,徐进,何鹏,等.大理岩加卸载力学特性的研究[J].岩石力学与工程学报,2005,24(3):456-460.

GAO Chunyu,XU Jin,HE Peng,et al.Study on mechanical properties of marble under loading and unloading conditions[J].Chinese Journal of Rock Mechanics and Engineering,2005,24(3):456-460.

[5] 苏承东,翟新献,李永明,等.煤样三轴压缩下变形和强度分析[J].岩石力学与工程学报,2006,25(2):2963-2968.

SU Chengdong,ZHAI Xinxian,LI Yongming,et al.Study on deformation and strength of coal samples in triaxial compression[J].Chinese Journal of Rock Mechanics and Engineering,2006,25(2):2963-2968.

[6] FUJII H,SAITO Y,TANAKA M,et al.The AE characteristic in hard rock and soft rock specimens of compression failure using optical type AE sensor (FOD)[A].National Conference on Acoustical Emission[C].Kyoto,2009,17:99-102.

[7] AMANN F,BUTTON E A,EVANS K F,et al.Experimental study of the brittle behavior of clay shale in rapid unconfined compression[J].Rock Mechanics and Rock Engineering,2011,44(4):21-33.

[8] SUN X M,XU H C,HE M C,et al.Experimental investigation of the occurrence of rockburst in a rock specimen through infrared thermography and acoustic emission[J].International Journal of Rock Mechanics & Mining Sciences,2017,93:250-259.

[9] SHKURATNIK V L,FILIMONOV Y L,KUCHURIN S V.Regularities of acoustic emission in coal samples under triaxial compression[J].Journal of Mining Science,2005,41(1):44-52.

[10] GOODFELLOW S D,TISATO N,GHOFRANITABARI M,et al.Attenuation properties of fontainebleau sandstone during true-triaxial deformation using active and passive ultrasonics[J].Rock Mechanics and Rock Engineering,2015,48(6):2551-2566.

[11] CAI W,DOU L M,CAO A Y,et al.Application of seismic velocity tomography in underground coal mines:A case study of Yima mining area,Henan,China[J].Journal of Applied Geophysics,2014,109(10):140-149.

[12] 窦林名,蔡武,巩思园,等.冲击危险性动态预测的震动波CT技术研究[J].煤炭学报,2014,39(2):238-244.

DOU Linming,CAI Wu,GONG Siyuan,et al.Dynamic risk assessment of rock burst based on the technology of seismic computed tomography detection[J].Journal of China Coal Socity,2014,39(2):238-244.

[13] HOSSEINI N,ORAEE K,SHAHRIAR K,et al.Studying the stress redistribution around the longwall mining panel using passive seismic velocity tomography and geostatistical estimation[J].Arabian Journal of Geosciences,2013,6(5):1407-1416.

[14] 巩思园.矿震震动波波速层析成像原理及其预测煤矿冲击危险应用实践[D].徐州:中国矿业大学,2010.

GONG Siyuan.Research and application of using mine tremor velocity tomography to forecast rockburst danger in coal mine[D].Xuzhou:China University of Mining and Technology,2010.

[15] 王常彬,曹安业,井广成,等.单轴受载下岩体破裂演化特征的声发射CT成像.岩石力学与工程学报,2016,35(10):2044-2053.

WANG Changbin,CAO Anye,JING Guangcheng,et al.Evolution characteristics of rock fracture under uniaxial loading by combing acoustic emission and CT imaging[J].Chinese Journal of Rock Mechanics and Engineering,2016,35(10):2044-2053.

[16] 窦林名,赵从国,杨思光,等.煤矿开采冲击矿压灾害防治[M].徐州:中国矿业大学出版社,2006.

[17] 杨建,王连俊.岩爆机理声发射试验研究[J].岩石力学与工程学报,2005,24(20):3796-3802.

YANG Jian,WANG Lianjun.Study on mechanism of rock burst by acoustic emission testing[J].Chinese Journal of Rock Mechanics and Engineering,2005,24(20):3796-3802.