为了保障煤炭资源的安全高效开采,大量煤柱需要留设在采场周围,如条带煤柱、区段煤柱、防水煤柱、断层保护煤柱等[1-2],这些煤柱起着天然支撑、边界和隔离的作用,而留设煤柱及其上覆岩层组合结构体的稳定性决定了整个采场的安全[3-7]。受爆破、掘进和回采等因素影响,煤柱及其上覆岩层组合结构体将承受不同速率的加载作用[4,8]。因此,研究不同加载速率下煤柱及其上覆岩层组合结构体力学行为对认识及防控其失稳灾变具有十分重要意义。

加载速率效应是指材料力学特征随试验加载速率变化而发生改变的行为,国内外学者针对单一煤、岩体力学特性的加载速率效应开展了大量的研究工作。如,CHO等[9]研究了加载速率对花岗岩和凝灰岩动态抗拉强度的影响,结果表明两类岩石试件的动态抗拉强度随着应变率增加而急剧增加;周辉等[10]引入断口形貌学的分析方法,揭示了硬脆性岩石抗拉强度加载速率效应的内在机制;李永盛[11]通过9种不同加载速率下的红砂岩单轴压缩试验,回归得出了加载速率变化剧烈情况下岩石修正强度和变形量的经验估算公式;BACKERS等[12]发现岩石断裂韧度及破裂面粗糙度与加载速率有关;ZHOU等[13]研究了加载速率对灰岩不稳定断裂扩展的临界应变能影响规律;LAVRO、陈勉、张茹等[14-16]通过声发射技术,研究了不同加载速率下岩石受力破裂演化机制;李彦伟、李海涛等[17-18]研究了加载速率对煤样力学行为的影响;通过电荷感应仪,潘一山等[19]研究了不同加载速率下煤岩单轴压缩电荷感应规律;黄达等[20]研究加载应变率对粗晶大理岩的应力-应变曲线、破坏形态、强度、弹性模量及变形模量与应变能耗散及释放的影响规律,探讨岩石损伤演化的能量机制;王洪亮等[21]研究了应变率对红砂岩渐进破坏过程和特征应力的影响。

以上研究对认识加载速率对单一煤、岩体力学特性的影响具有重要意义,而针对加载速率对顶板-煤柱结构体力学特性影响的研究却鲜有报道。自然地质体岩石大多处于静态加载状态,即便是工程爆破开挖过后应力调整期也大多处于静力学范畴[18,20-22],而岩石静力学问题指的是应变率为1×10-5~1×10-1 mm/s的加载范围[20]。为此,笔者制备了高比为1∶1的顶板砂岩-煤柱结构体标准试样,进行了不同加载速率(1×10-5~1×10-1 mm/s)下顶板-煤柱结构体试样单轴压缩试验,利用声发射、数码摄像机录像及SEM系统分析并探讨了不同加载速率下顶板-煤柱结构体力学行为。

1 顶板-煤柱结构体单轴压缩试验

1.1 顶板-煤柱结构体试样加工制备

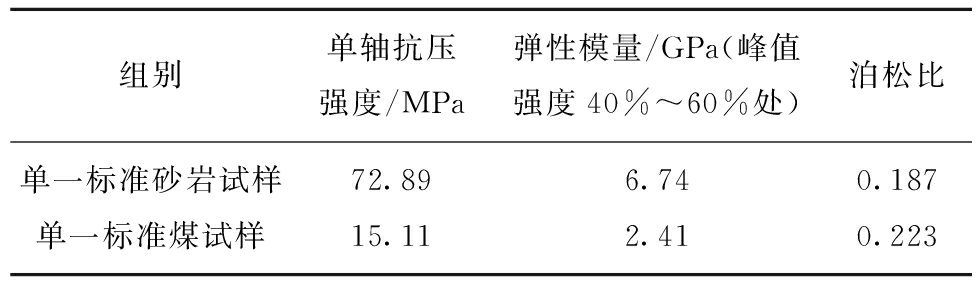

试验所需的煤样、顶板岩样均取自山西麦捷煤矿,其中顶板为砂岩。按照国际岩石力学学会制定的标准,进行单一标准煤、岩试样单轴压缩试试验,获得了砂岩、煤样基本力学性质,见表1。

表1 单一标准煤、岩样基本力学性质

Table 1 Basic mechanical properties of single standardcoal and rock samples

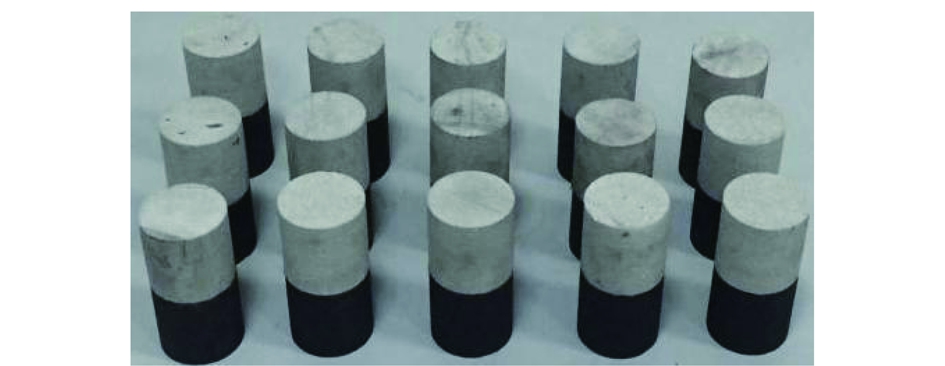

为降低煤、岩样离散性对试验的影响,所有煤、岩样分别取自同一块煤、岩块。首先用φ50 mm的钻孔取芯机将煤、岩块钻取煤、岩样;然后用锯石机将煤、岩样锯成高度为50 mm的圆柱体,最后用磨平机将其两端磨平,要求试样两端面不平行度不大于0.01 mm,两端直径偏差不大于0.02 mm。按(顶板∶煤柱)1∶1高比组合,用AB强力胶[4-5]将其合成φ50 mm×100 mm的标准试样,如图1所示。

图1 顶板-煤柱结构体标准试样

Fig.1 Standard specimens of roof-coal pillar structure body

1.2 试验方案

顶板-煤柱结构体单轴压缩试验采用位移加载控制[6,16-18],直至试样发生破坏。为研究加载速率对顶板-煤柱结构体力学行为的影响,笔者进行了1×10-5,1×10-4,1×10-3,1×10-2,1×10-1 mm/s五个加载速率下的结构体试样单轴压缩试验;每个加载速率下进行3个结构体试样单轴压缩试验,共15个试样,按照加载速率从小到大分别组成A,B,C,D和E组。

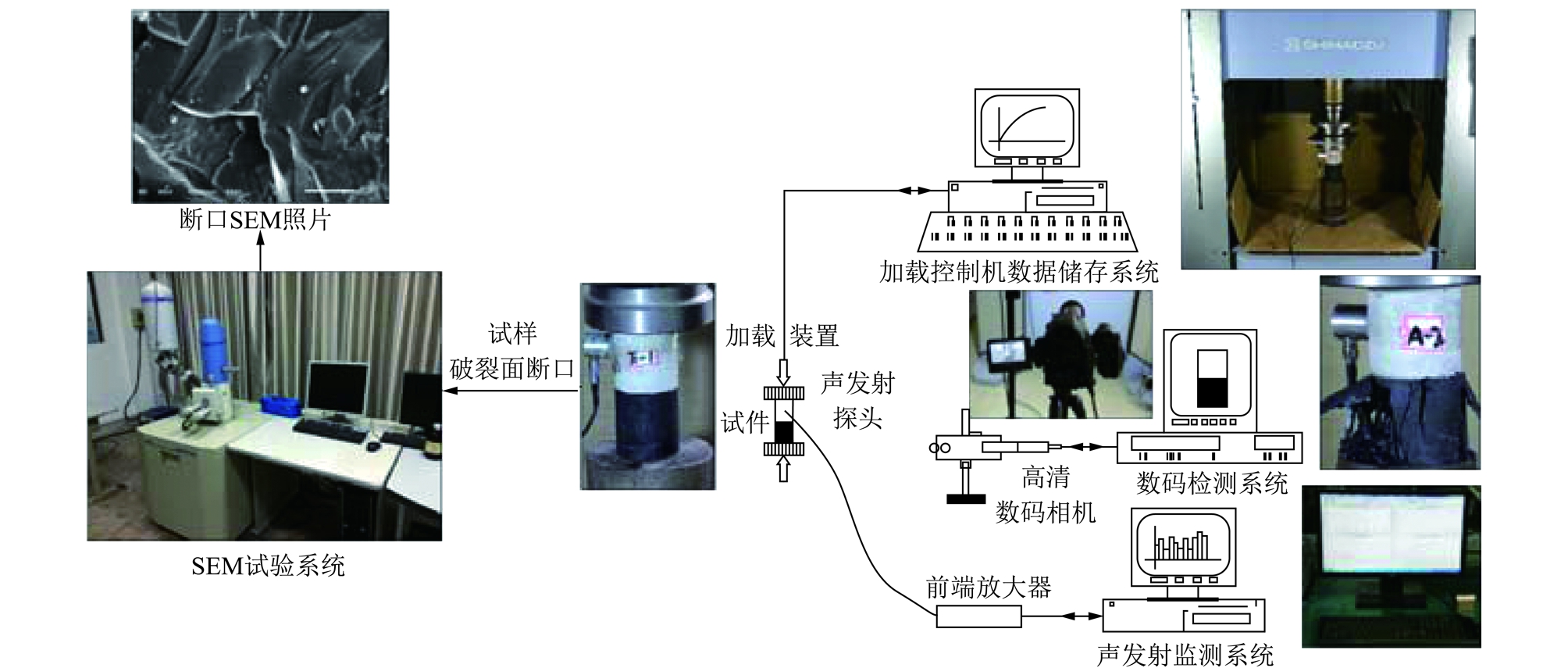

1.3 试验设备及监测方法

试验主要试验与监测系统如图2所示,包括加载系统、声发射系统、数码摄像机录像系统以及SEM系统。试验时,加载系统、声发射系统、数码摄像机录像系统同步进行。试验完成后,利用SEM系统对不同加载速率下顶板-煤柱结构体试样破裂断口进行扫描,研究其细观特征。

图2 试验控制与监测系统

Fig.2 Control and monitoring system

加载系统采用岛津AG-X250电子万能试验机,该试验机为交流电机伺服驱动,加载方式采用双丝杠结构,设备稳定性好、精度高,可实现常规压缩、拉伸等力学试验,最大试验载荷250 kN。

声发射系统采用MISTRAS系列PCI-2声发射系统对不同加载速率下顶板-煤柱结构体单轴压缩破坏过程进行实时监测。该系统监测精度高、低噪音、低功耗,能同时实现特征参数提取和波形处理。为保证传感器与试件紧密结合,在二者之间涂抹凡士林作为耦合剂。实验前,对声发射传感器进行断铅测试确保传感器与试件耦合良好。

SEM扫描电镜为JSM-6510LV高低真空扫描电子显微镜,高真空模式分辨率达到3 nm,低真空模式分辨率达到15 nm,试件放大倍数可达5~30万倍,加速电压为0.5~30 kV。SONY便携式数码摄像机用来捕捉顶板-煤柱结构体试样破坏过程中特征破坏点。

2 加载速率对强度影响分析

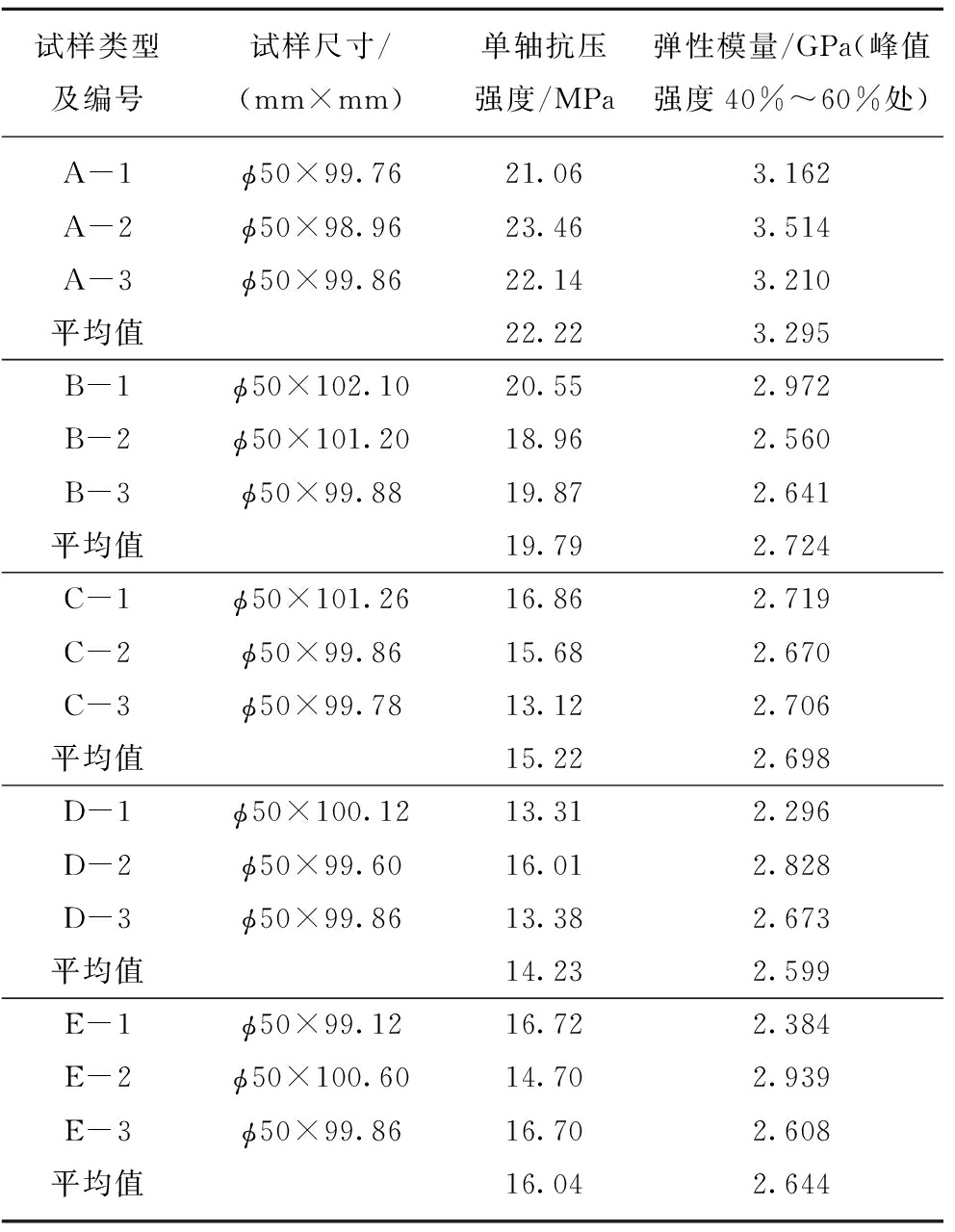

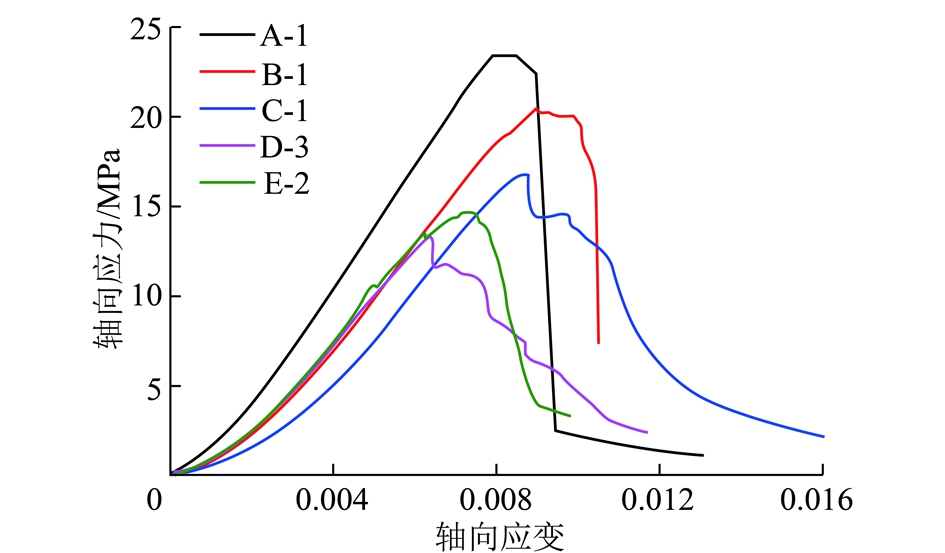

顶板-煤柱结构体试样在不同加载速率下单轴压缩试验结果见表2。图3为不同加载速率下顶板-煤柱结构体试样应力-应变曲线。由图3可知,不同速率加载下顶板-煤柱结构体试样应力-应变曲线基本一致,均经过初始压密、线弹性以及宏观破坏3个阶段。但在峰前阶段,低加载速率下的应力曲线出现了较为明显的“应力降”现象,呈现阶梯状波动上升,而高加载速率对应的应力曲线较为光滑。在低加载速率下,试样内部微裂纹等原始损伤有充足时间演化和发展,形成宏观破坏,对应的应力曲线出现“应力降”;同时试样来得及调整内部结构以适应轴向应力,因此“应力降”后,应力曲线将再次上升而到达峰值点,这是试样由破坏→内部结构调整→稳定的过程。在峰后阶段,随加载速率增大,应力曲线由“台阶”状跌落逐渐向“陡峭”式下降转变,试样由一定的相对延性破坏向脆性破坏转变,该规律与加载速率对单一煤、岩样应力-应变曲线影响规律一致[10-11,20]。

表2 不同加载速率下单轴压缩试验结果

Table 2 Uniaxial compression test results under differentloading rates

图3 不同加载速率下顶板-煤柱结构体应力-应变曲线

Fig.3 Stress-strain curves of roof-coal pillar structure bodies under different loading rates

图4 单轴抗压强度与加载速率的关系

Fig.4 Relationship between uniaxial compressive stress and loading rate

图5 弹性模量与加载速率的关系

Fig.5 Relationship between elastic modulus and loading rate

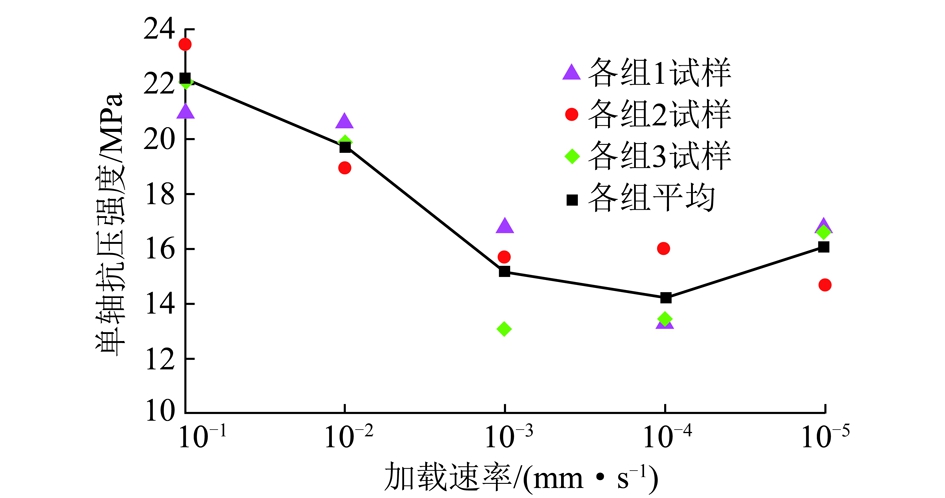

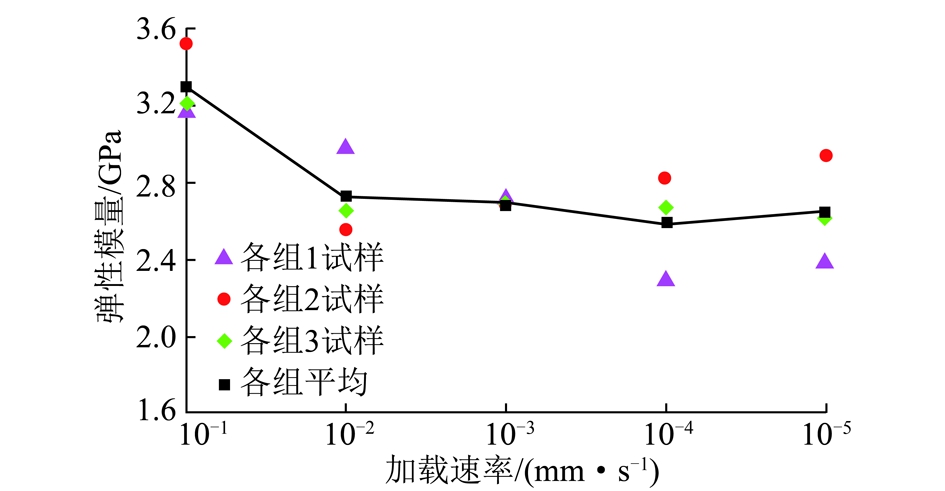

图4和5分别为单轴抗压强度、弹性模量与加载速率关系曲线。由表1和图4,5可知,随加载速率由1×10-1递减至1×10-5 mm/s,单轴抗压强度、弹性模量整体呈递减的趋势,这与加载速率对单一煤、岩样单轴抗压强度和弹性模量影响规律一致。但当加载速率为1×10-5 mm/s时,单轴抗压强度和弹性模量出现了递增趋势,与加载速率为1×10-4 mm/s相比,单轴抗压强度和弹性模量分别递增了12.72%,1.73%。

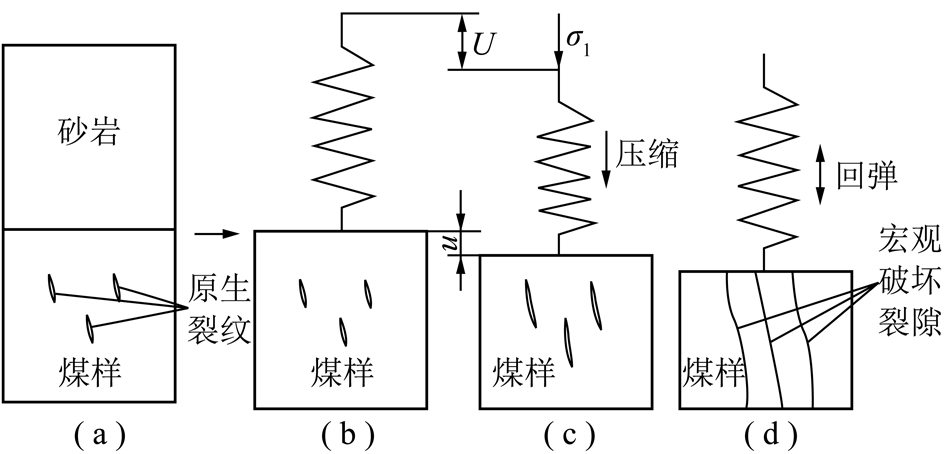

由不同加载速率下顶板-煤柱结构体破坏特征可知,在轴向压力作用下,煤样先发生软化破裂,而砂岩未发生破坏。因此,煤样是结构体主要承载部分,结构体强度主要由煤样强度所决定[5]。同时,由表1可知,砂岩强度远大于煤样,在单轴压缩过程中,砂岩将处于弹性状态,根据文献[24-26],可将砂岩抽象为刚度为km的弹簧;煤是一种松散介质体,其内部包含大量原生缺陷,如微裂纹、孔洞及节理等,可将煤样简化成原生裂纹和其周边实体承载结构体[18],建立顶板-煤柱结构体失稳破坏力学模型,如图6所示。

图6 顶板-煤柱结构体失稳破坏力学模型

Fig.6 Mechanical model for roof-coal pillar structure body

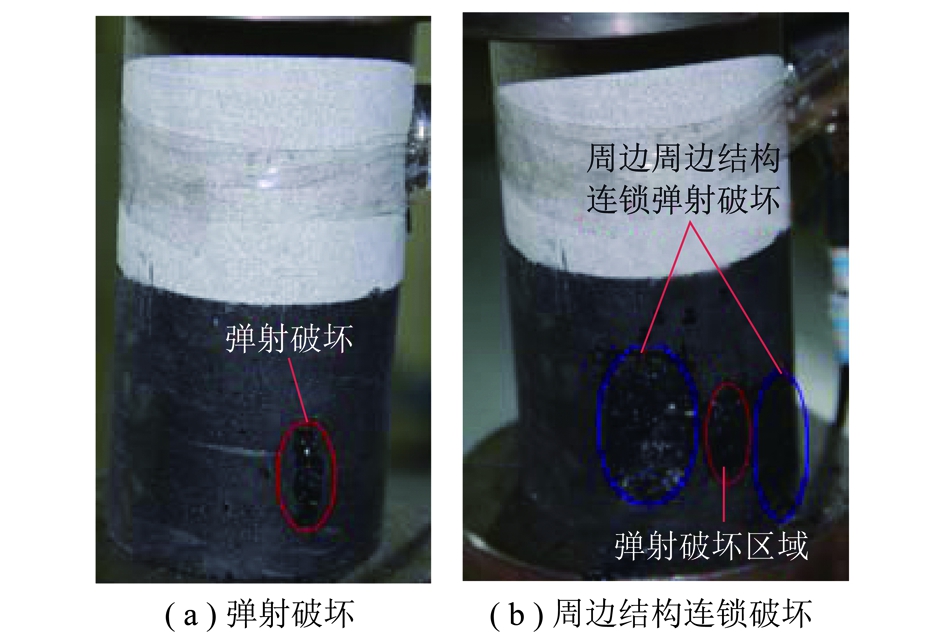

在轴向压力σ1作用下,弹簧(砂岩)、煤样的实体承载结构体发生压缩变形,分别为U和u,而煤样原生裂纹将发生发育,如图6(c)所示。在低加载速率时,煤样内原生裂纹有充足的时间演化和发展,加剧了煤样损伤,从而大幅度地削弱了其强度,进而降低了结构体强度。高加载速率对煤样作用主要表现在两个方面:一方面由于加载持续时间相对较短,限制了原生裂纹演化和发展,降低了其损伤,增大了煤样强度,从而增加了结构体强度;另一方面,大量弹性能储存在原生裂纹周边实体承载结构体内,由于煤样强度相对较低,易造成局部实体承载结构的“弹射”式破坏(图7(a)),进而诱发其周边结构连锁破坏(图7(b)),削弱了煤样强度,进而削弱了结构体强度。

图7 D-2试样加载过程中“弹射”破坏及其诱发其周边

结构连锁破坏

Fig.7 Ejection-type failure and it induces the destruction of its surrounding structure in D-2 specimen

此外,煤样破裂时会引起弹簧(砂岩)回弹变形,储存在弹簧的弹性能一部分克服自身阻尼做功消耗,另一部分对煤样做功,促使煤样进一步破裂和运动,而回弹的弹性能释放先于主破裂发生[24-25]。高加载速率下的回弹较为剧烈,在一定程度上也削弱了煤样强度,进而降低了结构体强度。

综合以上分析可知,高加载速率对煤样的两种作用机制及砂岩剧烈弹性回弹可能会导致高加载速率下的强度小于低加载速率下的现象。

3 加载速率对宏观破坏起裂影响分析

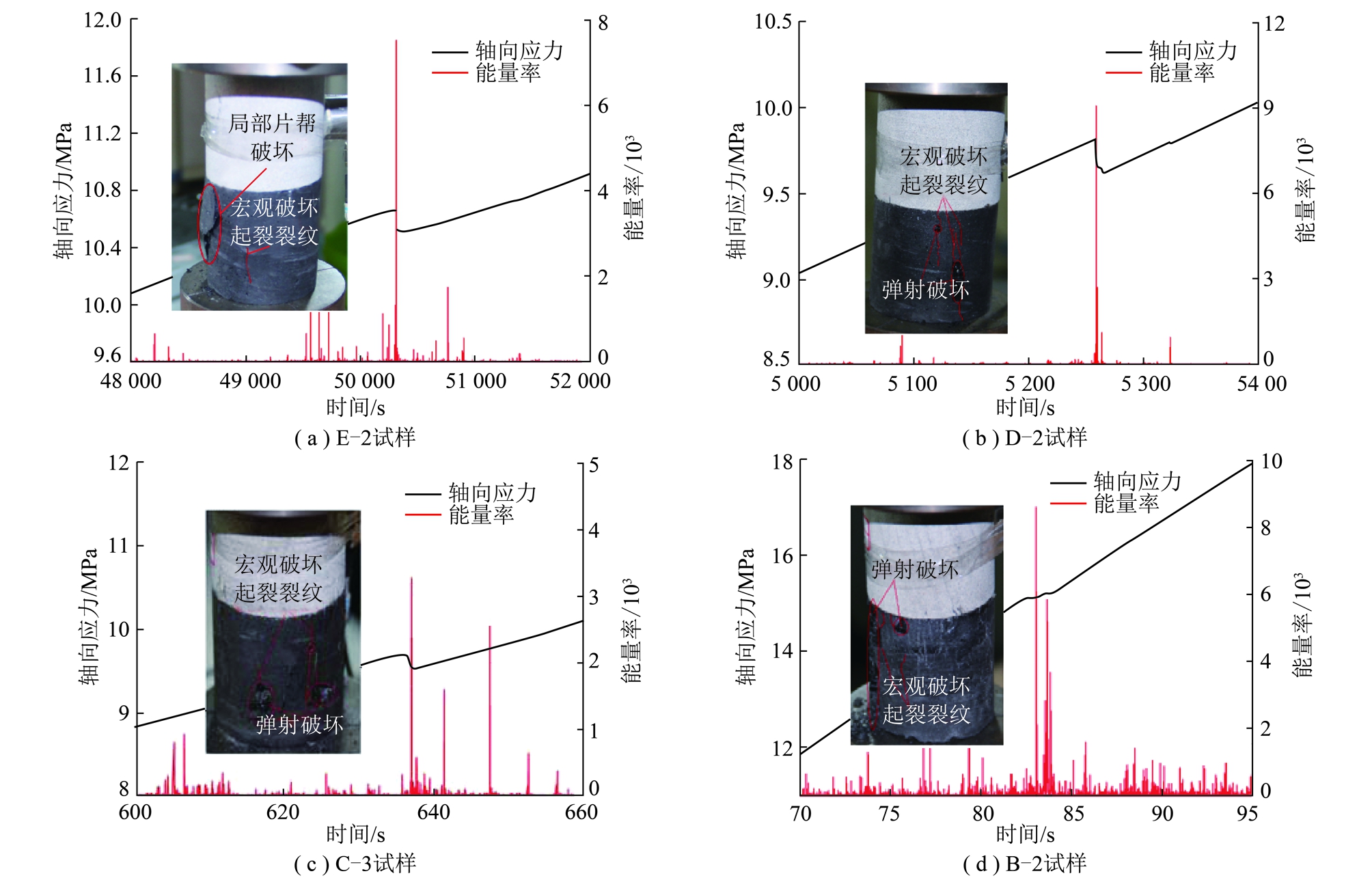

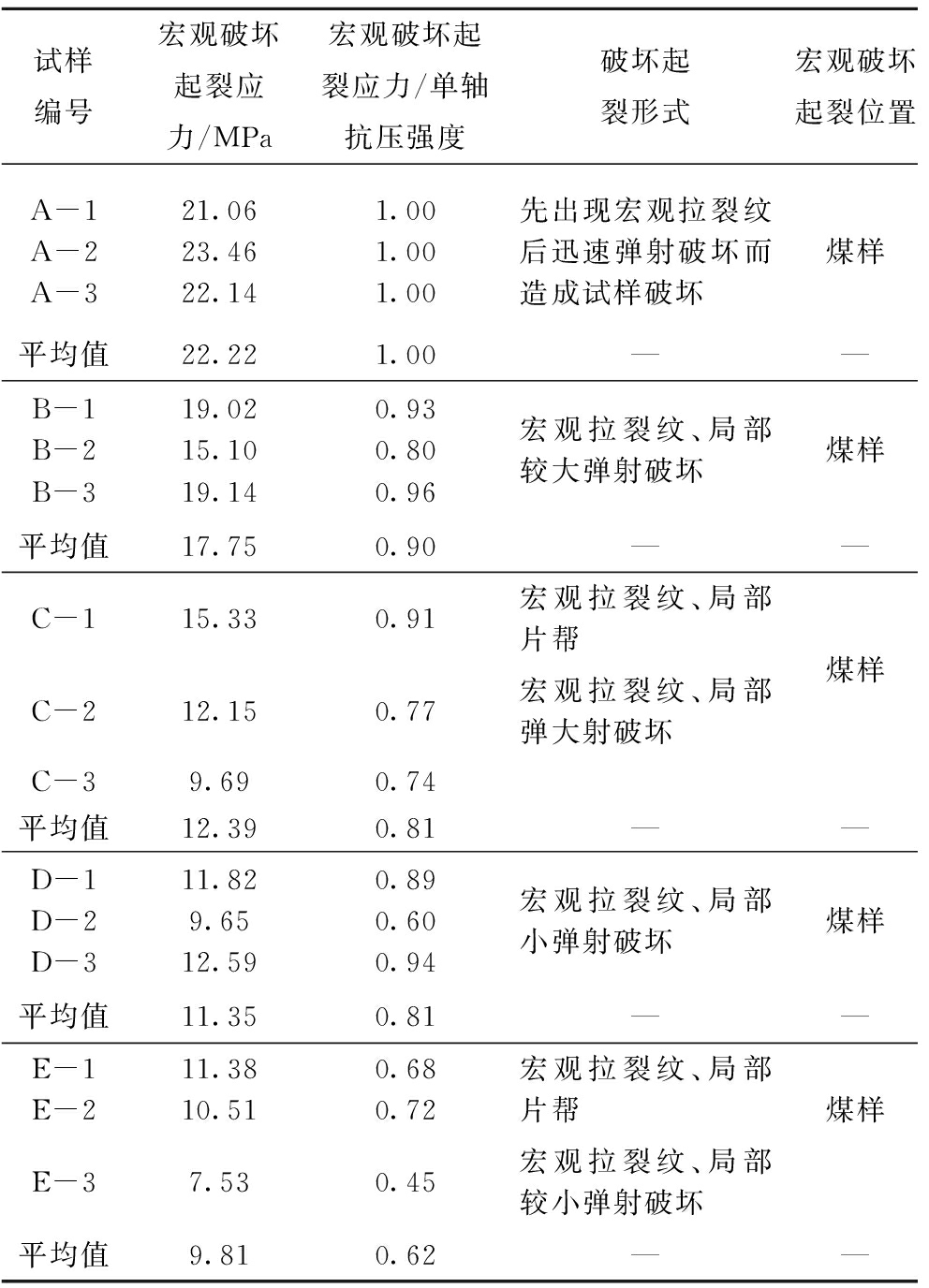

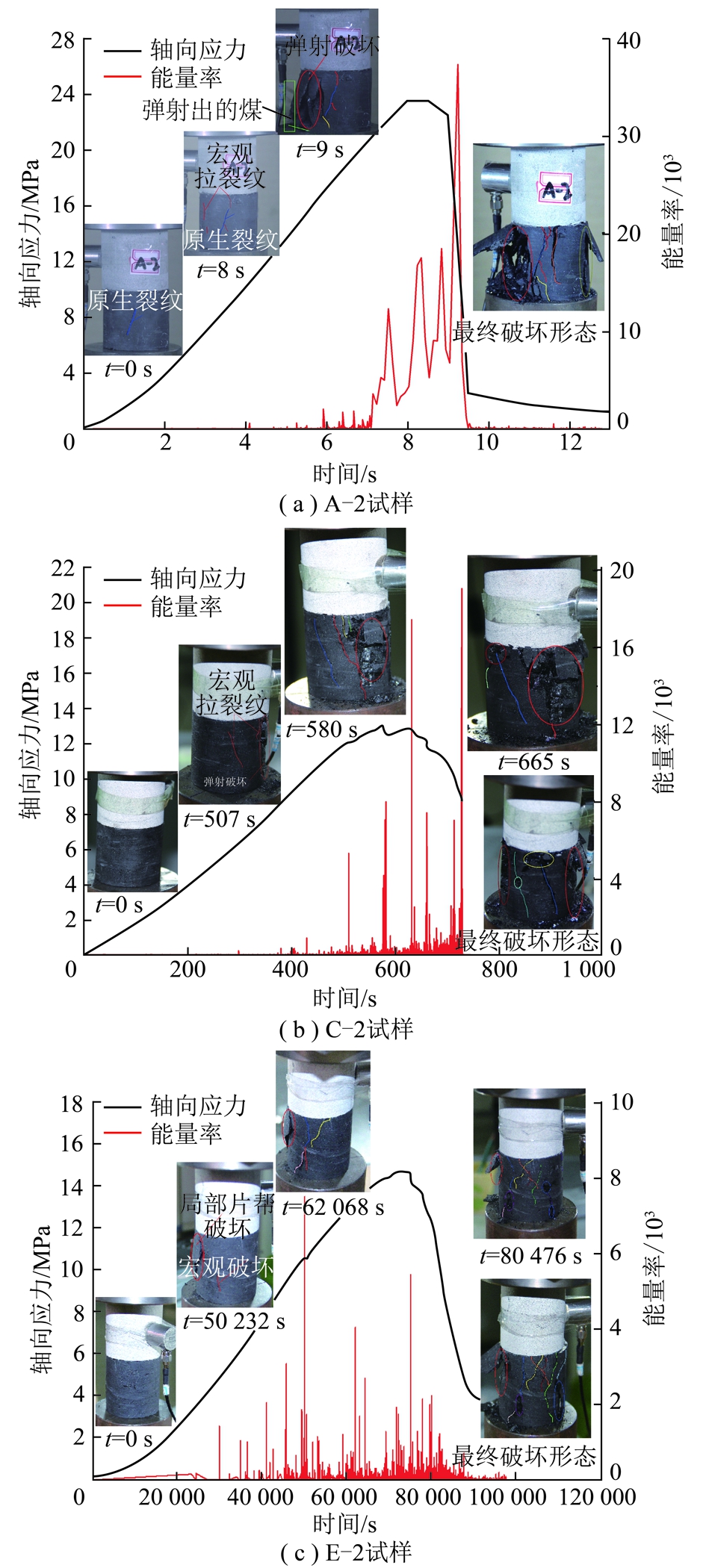

文献[5]定义了宏观破坏起裂应力,即试样出现首个宏观裂纹等宏观破坏点对应的轴向应力,其表征着试样宏观破坏的开始。试样宏观破坏使对应的应力曲线出现“应力”降,且由于能量释放,对应的能量率曲线出现峰值,如图8所示。表3为各组试样宏观破坏起裂应力和起裂形式。

由图8和表3可知,不同加载速率下结构体试样宏观破坏起裂均发生在煤样内。煤作为一种含原生缺陷岩体,在轴向压应力作用下,缺陷处将产生应力集中,从而改变了其内部应力场分布。文献[19,21]指出缺陷岩体内部应力包括均匀的弹性应力以及缺陷引起的附加应力,对试样影响较大的是水平附加应力,当水平附加应力大于煤样抗拉强度时,煤样原生裂纹等缺陷将发育演化成试样表面宏观拉裂纹,从而形成宏观破坏起裂;若此时储存在实体承载结构体内的弹性能以宏观拉裂纹等薄弱结构面为释放通道而释放,将形成弹射或局部片帮破坏的宏观破坏起裂形式,该过程极短,不易捕捉。由图8和表3可知,B~E组试样宏观破坏起裂基本为宏观拉裂纹及不同程度弹射或局部张拉式片帮破坏,且在弹射破坏区域附近,可发现小的拉裂纹。随轴向应力增大,拉裂纹将继续发育扩展,且伴随着局部弹射破坏,当达到最大承载力时而形成劈裂弹射破坏,如图9所示。

图8 试样宏观破坏起裂

Fig.8 Macro-failure initiations of specimens

表3 各组试样宏观破坏起裂应力及起裂位置

Table 3 Macro-failure initiation strength and failureinitiation location of specimens

A组(加载速率为1×10-1 mm/s)试样峰前应力曲线光滑,未出现“应力降”,且宏观破坏起裂到整体破坏过程极短,可认为峰值应力为宏观破坏起裂应力。试样破坏过程为先出现宏观拉裂纹,然后储存在实体承载结构体内的弹性能以宏观拉裂纹等薄弱结构面为释放通道而迅速释放,造成试样破坏,如图10(a)所示。

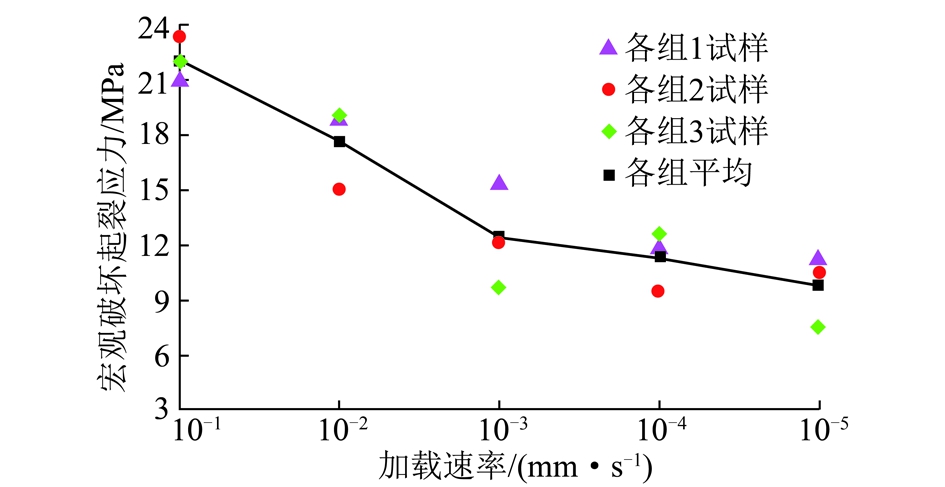

由前文分析可知,不同加载速率下宏观破坏起裂应力大小与煤样抗拉强度有关,根据以往研究可知,随加载速率递减,材料抗拉强度逐渐递减[9-10],因此,对应的宏观破坏起裂应力随加载速率递减而递减,如图11所示。

图9 不同加载速率下试样典型破坏形态

Fig.9 Typical final failure modes of specimens under different loading rates

图10 典型试样单轴压缩破坏过程

Fig.10 Progressive failure process of typical specimens

图11 宏观破坏起裂应力与加载速率的关系

Fig.11 Relationship between macro-failure initiation strength and loading rate

图12 不同加载速率下试样破裂面SEM图片

Fig.12 SEM images of specimen fracture surface under different loading rates

4 加载速率对破坏影响分析

4.1 加载速率对宏观破坏形态影响分析

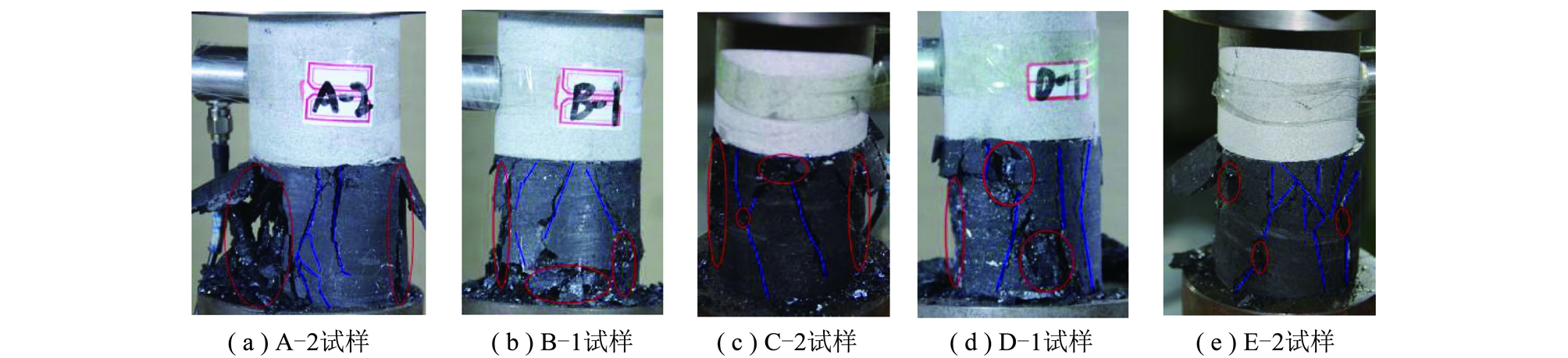

图9中红色椭圆区域代表弹射破坏缺失区,蓝色线条为宏观破裂面。

由图9可知,不同加载速率下结构体试样破坏均发生在煤样内,而砂岩未发生明显破坏,这主要是砂岩强度远大于煤样造成的。煤样主要发生了劈裂弹射破坏,加载速率的增大限制了原生裂纹演化和发展,大量弹性能储存在实体承载结构体内,试样破坏时,弹性能突然释放,砂岩回弹变形剧烈,劈裂弹射破坏加剧,煤样破碎程度增大,其中A-2试样煤样左侧弹射缺失了约1/3。加载速率较低时,大量弹性能被原生裂纹演化和发展所消耗,储存在实体承载结构体内的弹性能相对较小,原生裂纹扩展发育成试样宏观破裂面,试样局部发生弹射破坏,煤样破碎程度相对较低。

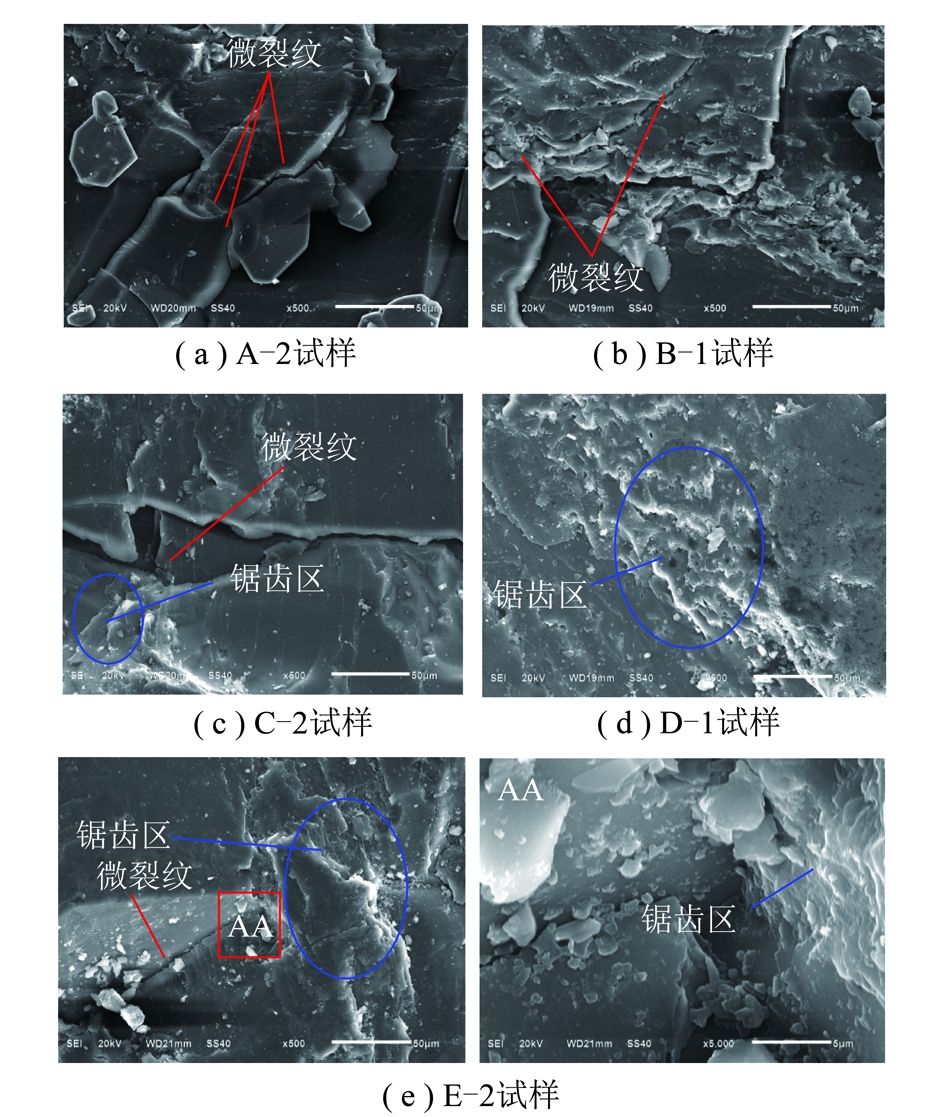

4.2 不同加载率下破裂面断口形貌特征分析

不同加载速率下顶板-煤柱结构体试样断口形貌的研究有助于从细观角度研究加载速率对结构体试样破坏的影响。选取A-2,B-1,C-2,D-1以及E-2试样破坏面进行电镜扫描,断口SEM图片如图12所示。

由图12可知,高加载速率下的煤样破裂断口凹凸不平,呈“撕裂”状,特别是A-2试样,这说明试样破坏呈“突发”性且较为剧烈,其破裂面没有充足时间发育和扩展。同时,断口微裂纹较为发育,A-2试样微裂纹最大开度为5.30 μm。随加载速率降低,试样微裂纹有充足时间发育和扩展而形成宏观破裂面,破裂面断口较为平整、光滑,断口微裂纹相对不发育。此外,在断口面可发现一定范围的锯齿区,锯齿区台阶咬合摩擦在一定程度上抑制了试样破坏,在加载峰后阶段,应力曲线呈“台阶”状跌落,试样破坏呈现一定的相对延性。

4.3 不同加载率下破坏过程分析

选取A-2,C-2以及E-2试样对顶板-煤柱结构体破坏过程进行具体分析,图10为各试样单轴压缩破坏过程中应力、能量率变化以及宏观裂纹发育及扩展示意。

由图10可知,在峰前阶段,A-2试样能量率波动较小,未出现突增点,说明高加载速率下外界输入的能量以弹性能形式储存在实体承载结构体内;试样发生破坏时,储存在实体承载结构体内弹性能将以试样宏观拉裂纹等薄弱面为释放通道而迅速释放,引起试样“突发”性劈裂弹射破坏,发出明显爆裂声,能量率信号呈现突变式增长,呈“孤震”型,出现了一个峰值点,为65 535。宏观拉裂纹是试样内部微裂纹发育扩展形成的,因此靠近峰值点时,能量率出现了较大波动。而低加载速率下外界输入的能量主要用于微裂纹发育和扩展而形成宏观破坏,伴随着局部弹射或片帮破坏。因此,C-2,E-2试样在峰值前能量率波动较大,出现了若干突增点。试样破坏时,加载速率降低使试件组构具有充足时间重新组合并形成一定的后继抵抗力,对应的应力曲线呈“台阶”状跌落,每次跌落代表着一次能量释放,能量率出现峰值,呈“群震”型。宏观拉裂纹以及弹射破坏区域的进一步发育演化导致试样最终破坏。

5 结 论

(1)顶板-煤柱结构体单轴抗压强度、弹性模量及宏观破坏起裂应力随加载速率递减而呈递减趋势,但当加载速率为1×10-5 mm/s时,单轴抗压强度和弹性模量均出现了一个递增趋势,主要高加载速率对煤样作用机制及砂岩剧烈弹性回弹造成的。

(2)顶板-煤柱结构的宏观破坏起裂是由于煤样原生缺陷产生的水平附加应力大于煤样抗拉强度引起的。不同加载速率下的宏观破坏起裂均发生煤样内,且均围绕宏观拉裂纹展开,形成宏观拉裂纹与不同程度的局部弹射或片帮破坏的宏观破坏起裂形式。加载速率为1×10-1 mm/s时,结构体宏观破坏起裂到破坏过程极短,先出现宏观拉裂纹后,储存在实体承载结构体内的弹性能将以试样宏观拉裂纹等薄弱面为释放通道迅速释放,引起试样破坏。

(3)高加载速率下,顶板-煤柱结构体试样破裂断口凹凸不平,呈“撕裂状”,裂纹较发育。而随加载速率降低,破裂断口趋于平整且出现“锯齿区”,锯齿区台阶的咬合摩擦在一定的程度上抵抗了试样破坏,使应力曲线呈“台阶状”跌落,试样呈相对延性破坏。

(4)不同加载速率下顶板-煤柱结构体试样的破坏均发生在煤样内,砂岩未发生明显破坏。煤样主要发生劈裂弹射破坏,随加载速率增大,试样破坏呈“突发”性且砂岩回弹变形剧烈,弹射破坏加剧,煤样更加破碎。

参考文献(References):

[1] CHEN S J,GUO W J,ZHOU H,et al.Field investigation of long-term bearing capacity of strip coal pillars[J].International Journal of Rock Mechanics and Mining Sciences,2014,70(9):109-114.

[2] CHEN S J,YIN D W,CAO F G,et al.An overview of intergrated surface subsidence-reducing technology in mining areas of China[J].Natural Hazards,2016,81(2):1129-1145.

[3] 贺广零,黎都春,翟志文,等.采空区煤柱-顶板系统失稳的力学分析[J].煤炭学报,2007,32(9):897-901.

HE Guangling,LI Duchun,ZHAI Zhiwen,et al.Analysis of instability of coal pillar and stiff roof system[J].Journal of China Coal Society,2007,32(9):897-901.

[4] 左建平,谢和平,孟冰冰,等.煤岩组合体分级加卸载特性的试验研究[J].岩体力学,2011,32(5):1287-1296.

ZUO Jianping,XIE Heping,MENG Bingbing,et al.Experimental research on loading-unloading behavior of coal-rock combination bodies at different stress levels[J].Rock and Soil Mechanics,2011,32(5):1287-1296.

[5] 陈绍杰,尹大伟,张保良,等.顶板-煤柱结构体力学特性及其渐进破坏机制研究[J].岩石力学与工程学报,2017,36(7):1588-1598.

CHEN Shaojie,YIN Dawei,ZHANG Baoliang,et al.Mechanical characteristics and progressive failure mechanism of roof-coal pillar structure[J].Chinese Journal of Rock Mechanics and Engineering,2017,36(7):1588-1598.

[6] 李晓璐,康立军,李宏艳,等.煤-岩组合体冲击倾向性三维数值试验分析[J].煤炭学报,2011,36(12):2064-2067.

LI Xiaolu,KANG Lijun,LI Hongyan,et al.Three-dimensional numerical simulation of bust-prone experiments about coal-rock combination[J].Journal of China Coal Society,2011,36(12):2064-2067.

[7] 宋录生,赵善坤,刘军,等.“顶板-煤层”结构体冲击倾向性演化规律及力学特性试验研究[J].煤炭学报,2014,39(S1):23-30.

SONG Lusheng,ZHAO Shankun,LIU Jun,et al.Experimental research on rules of rock burst tendency evolution and mechanical properties of “roof-coal” structure body[J].Journal of China Coal Society,2014,39(S1):23-30.

[8] 谢广祥,常聚才,华心祝.开采速度对综放面围岩力学特征影响研究[J].岩土工程学报,2007,29(7):963-967.

XIE Guangxiang,CHANG Jucai,HUA Xinzhu.Influence of mining velocity on mechanical characteristics of surrounding rock in fully mechanized top-coal caving face[J].Chinese Journal of Geotechnical Engineering,2007,29(7):963-967.

[9] CHO S H,OGATA Y J,KANEKO K.Strain-rate dependency of the dynamic tensile strength of rock[J].International Journal of Rock Mechanics and Mining Sciences,2003,40(5):763-777.

[10] 周辉,杨艳霜,肖海斌,等.硬脆性大理岩单轴抗拉强度特性的加载速率效应研究——试验特征与机制[J].岩石力学与工程学报,2013,32(9):1868-1875.

ZHOU Hui,YANG Yanshuang,XIAO Haibin,et al.Research on loading rate effect of tensile strength property of hared brittle marble-test characteristica and mechanism[J].Chinese Journal of Rock Mechanics and Engineering,2013,32(9):1868-1875.

[11] 李永盛.加载速率对红砂岩力学效应的试验研究[J].同济大学学报(自然科学版),1995,23(3):265-269.

LI Yongsheng.Experimental analysis of mechanical effects of loading rates on red sandstone[J].Journal of Tongji University(Natural Science),1995,23(3):265-269.

[12] BACKERS T,FADIN N,DRESEN G,et al.Effect of loading rate on mode I fracture toughness,roughness and micromechanics of sandstone[J].International Journal of Rock Mechanics and Mining Sciences,2003,40(3):425-433.

[13] ZHOU X P,YANG H Q,ZHANG Y X.Rate dependent critical strain energy density factor of Huanglong limestone[J].Theoretical and Applied Fracture Mechanics,2009,51(1):57-61.

[14] LAVROV A.Kaiser effect observation in brittle rock cyclically loaded with different loading rates[J].Mechanics of Materials,2001,33(11):669-677.

[15] 陈勉,张艳,金衍,等.加载速率对不同岩性岩石Kaiser效应影响的试验研究[J].岩石力学与工程学报,2009,28(S1):2599-2604.

CHEN Mian,ZHANG Yan,JIN Yan,et al.Experimental study of influence of loading rate on kaiser effect of different lithological rocks[J].Chinese Journal of Rock Mechanics and Engineering,2009,28(S1):2599-2604.

[16] 张茹,谢和平,刘建锋,等.单轴多级加载岩石破坏声发射特性试验研究[J].岩石力学与工程学报,2006,25(12):2584-2588.

ZHANG Ru,XIE Heping,LIU Jianfeng,et al.Experimental study on acoustic emission characteristics of rock failure under uniaxial multilevel loadings[J].Chinese Journal of Rock Mechanics and Engineering,2006,25(12):2584-2588.

[17] 李彦伟,姜耀东,杨英明,等.煤单轴抗压强度特性的加载速率效应研究[J].采矿与安全工程学报,2016,33(4):754-760.

LI Yanwei,JIANG Yaodong,YANG Yingming,et al.Research on loading rate effect of uniaxial compressive strength of coal[J].Journal of Mining and Safety Engineering,2016,33(4):754-760.

[18] 李海涛,蒋春祥,姜耀东,等.加载速率对煤样力学行为影响的试验研究[J].中国矿业大学学报,2015,44(3):430-436.

LI Haitao,JIANG Chunxiang,JIANG Yaodong,et al.Mechanical behavior and mechanism analysis of coal samples on loading rate effects[J].Journal of China University of Mining and Technoogy,2015,44(3):430-436.

[19] 潘一山,唐治,李忠华,等.不同加载速率下煤岩单轴压缩电荷感应规律研究[J].地球物理学报,2013,56(3):1043-1048.

PAN Yishan,TANG Zhi,LI Zhonghua,et al.Research on the charge inducing regularity of coal rock at different loading rate in uniaxial compression tests[J].Chinese Journal of Geophysics,2013,56(3):1043-1048.

[20] 黄达,黄润秋,张永兴.粗晶大理岩单轴压缩力学特性的静态加载速率效应及能量机制试验研究[J].岩石力学与工程学报,2012,31(2):245-255.

HUANG Da,HUANG Runqiu,ZHANG Yongxing.Experimal investigations on static loading rate effects on mechanical properties and energy mechanism of coarse crystal grain marble under uniaxial compression[J].Chinese Journal of Rock Mechanics and Engineering,2012,31(2):245-255.

[21] 王洪亮,范鹏贤,王明洋,等.应变率对红砂岩渐进破坏过程和特征应力的影响[J].岩石力学与工程学报,2011,32(5):1340-1346.

WANG Hongliang,FAN Pengxian,WANG Mingyang,et al.Influence of strain rate on progressive failure process and characteristic stresses of red sandstone[J].Chinese Journal of Rock Mechanics and Engineering,2011,32(5):1340-1346.

[22] 梁昌玉,李晓,李守定,等.岩石静态和准动态加载应变率的界限值研究[J].岩石力学与工程学报,2012,31(6):1156-1161.

LIANG Changyu,LI Xiao,LI Shouding,et al.Study of strain rates threshold value between static loading and quasi-dynamic loading of rock[J].Chinese Journal of Rock Mechanics and Engineering,2012,31(6):1156-1161.

[23] 王明洋,范鹏贤,李文培.岩石的劈裂和卸载破坏机制[J].岩石力学与工程学报,2010,29(2):234-241.

WANG Mingyang,FAN Pengxian,LI Wenpei.The mechanism of splitting and unloading failure of rock[J].Chinese Journal of Rock Mechanics and Engineering,2010,29(2):234-241.

[24] 林鹏,唐春安,陈忠辉,等.二岩体系统破坏全过程的数值模拟和试验研究[J].地震,1999,19(4):413-418.

LIN Peng,TANG Chun’an,CHEN Zhonghui,et al.Numerical and experimental study on deformation and failure behavior in a double-rock specimen system[J].Earthquake,1999,19(4):413-418.

[25] 向鹏,纪洪广,孔灵锐,等.基于两体系统动态加卸载效应的冲击地压机理[J].煤炭学报,2016,41(11):2698-2705.

XIANG Peng,JI Hongguang,KONG Lingrui,et al.Rock burst mechanism analysis based on dynamic loading and unloading effect of two-body systems[J].Journal of China Coal Society,2016,41(11):2698-2705.

[26] 刘建新,唐春安,朱万成,等.煤岩串联组合模型及冲击地压机理的研究[J].岩土工程学报,2004,26(2):276-280.

LIU Jianxin,TANG Chunan,ZHU Wancheng,et al.Rock-coal model for studying the rockburst[J].Chinese Journal of Geotechnical Engineering,2004,26(2):276-280.