王 超1,徐绍平1,冯艳春1,王光永1,肖亚辉1,欧阳少波2

(1.大连理工大学 化工学院 精细化工国家重点实验室,辽宁 大连 116024; 2.江西理工大学 冶金与化学工程学院,江西 赣州 341000)

摘 要:对煤加氢液化残渣基本物性进行了考察,针对其加热易软化熔融、强黏结性等特性带来的进料困难、热解黏结以及粉尘与热解油气难以分离等问题,构建了集固体热载体快速热解和移动颗粒层除尘为一体的双循环反应系统,探讨了利用该系统连续热解残渣提油的可行性。结果表明,残渣可萃取物占残渣1/2以上,其含有的高分子量有机物使其具有强黏结性。通过配入一定比例惰性物料,可以有效地降低残渣的黏结性。采用螺旋进料器与文丘里进料器组合进料,并配合双层导管冷却的方式可以实现残渣连续顺畅地进料。固体热载体双循环反应系统残渣热解实验表明,采用石英砂掺混进料、流化床快速热解和移动颗粒层过滤除尘技术,可从残渣中高效提取清洁的热解油。热解温度为500 ℃,流化操作气速比U0/Umf为2.8,石英砂-残渣掺混比为4∶1时,热解油产率达23%,是铝甑值的2.1倍。

关键词:煤液化残渣;热解;黏结性;固体热载体;双循环系统

移动阅读

王超,徐绍平,冯艳春,等.煤液化残渣固体热载体法热解实验研究[J].煤炭学报,2018,43(12):3525-3531.doi:10.13225/j.cnki.jccs.2018.0460

WANG Chao,XU Shaoping,FENG Yanchun,et al.Experiments on pyrolysis of coal hydroliquefaction residue by solid heat carrier technology[J].Journal of China Coal Society,2018,43(12):3525-3531.doi:10.13225/j.cnki.jccs.2018.0460

中图分类号:TQ530.2

文献标志码:A

文章编号:0253-9993(2018)12-3525-07

收稿日期:2018-04-09

修回日期:2018-10-09

责任编辑:毕永华

作者简介:王 超(1987—),男,辽宁大连人,博士研究生。E-mail:wgc1912@qq.com

通讯作者:徐绍平(1962—),男,河南安阳人,教授,博士生导师。E-mail:spxu@dlut.edu.cn

WANG Chao1,XU Shaoping1,FENG Yanchun1,WANG Guangyong1,XIAO Yahui1,OUYANG Shaobo2

(1.State Key Laboratory of Fine Chemicals,Department of Chemical Engineering,Dalian University of Technology,Dalian 116024,China; 2.School of Metallurgy and Chemical Engineering,Jiangxi University of Science and Technology,Ganzhou 341000,China)

Abstract:To extract oil from coal hydroliquefaction residue (CHR),the basic properties and pyrolysis of CHR in a dual loop reaction system (DLRS) were investigated in this study.The DLRS was designed to solve the problems caused by the easily softening characteristics and high caking property of CHR such as feeding,caking and dust separation.It consists of a fluidized bed pyrolyzer,a radial-flow moving bed filter and a riser combustor followed by a particles grading cyclone.These reactors form a pyrolysis loop between the pyrolyzer and the combustor and a filtration loop between the filter and the combustor with small and big inert particles as circulating bed materials,respectively.CHR mixed with the inert material is injected into the pyrolyzer by a gas driven feeder,which makes it possible to dispose the CHR continuously.The dust entrained in the pyrogas from the pyrolyzer would be captured in the filter to get a dust-free tar.The results show that the CHR contains over 50% extractable matter,which leads to its high caking property.The caking property tends to be weaken after blending a certain amount of inert additives.With the quartz sands as bed materials and the quartz sands-CHR blends (in a volume ratio of 4∶1) as feedstocks,at a pyrolysis temperature of 500 ℃ and with the nitrogen gas of a superficial velocity about 2.8 Umf as fluidizing medium in the pyrolyzer,the pyrolysis of CHR on the DLRS has obtained a tar yield of 23%,which is about two times of the Fischer Assay value.

Key words:coal hydroliquefaction residue;pyrolysis;caking;solid heat carrier;dual loop reaction system

煤加氢液化是实现煤炭清洁高效利用的重要技术之一,是保障我国能源供给与安全、缓解我国石油资源短缺的有效途径。随着神华煤加氢液化示范装置的成功运行,我国成为首个拥有百万吨级煤加氢液化技术的国家。在煤加氢液化生产过程中,由减压蒸馏塔底排出的液化残渣(CHR,以下简称残渣)是整个液化过程主要的副产物之一,约占液化原煤量的30%。为使液化残渣以液态形式顺利排出,液化残渣中保留了约占残渣总量1/2的液化重质油、沥青烯以及前沥青烯[1-3]。如何对液化残渣进行加工利用,提取有价值的产品,是提高整个煤液化过程经济性以及避免环境污染的重要课题。液化残渣利用的方式有气化、燃烧、热解(焦化、干馏)、溶剂萃取等[4-17]。其中,通过热解的方式对残渣进行热加工、最大限度提取残渣中的重质有机质,获得的重质有机质如重质油和沥青烯可作为循环溶剂返回至煤直接液化工程或送入液化工程后续的加氢精制系统经加氢转化为燃料油,为加氢液化工程末端产出的大量残渣的处理提供了优选的加工途径。

目前液化残渣热解研究主要停留在利用常规实验设备如热天平、固定床反应器等考察残渣的热失重行为、热解产物分布、热解活化能等方面[6-9,12-13],鲜有对其连续热解的实验研究,这主要受限于其强黏结性。任英杰等[18]对液化残渣的流变行为进行了研究,发现液化残渣是一种非牛顿型假塑性流体,残渣在软化初期的表观黏度大,且对温度变化敏感。李晓红等[13]采用共聚焦显微拉曼光谱仪,对液化残渣加热过程表面形态进行了观察,在逐渐升温的过程中,残渣经历了软化熔融与膨胀的过程,加热至350 ℃时,黏性塑性体发生了流动。王彬等[11]采用室式炼焦炉对液化残渣进行焦化实验时,加热至500 ℃左右,残渣发生了熔融、沸腾的现象,大量气态产物集中产出导致残渣的溢流,焦饼在结焦过程中发生显著膨胀,且结焦后期几乎不收缩,造成出焦困难。曲洋等[14]采用回转炉对液化残渣与褐煤进行了共热解的研究,液化残渣的引入可以抑制褐煤在热解过程中的碎裂及粉化现象。但液化残渣的强黏结性使得部分液化残渣黏结于回转炉内壁,不利于装置的长时间运行。

固体热载体热解技术是利用循环固体热载体与煤、生物质等固体燃料快速混合并使其快速热解的有效手段。当以具有低软化点和强黏结性的液化残渣为处理对象时,首先面临的问题是采用常规进料方式如螺旋进料器不能保证其进料的顺畅与均匀性;其次,液化残渣源于超细粉体煤和催化剂,热解过程中产生大量的粉尘会影响热解产物的品质与系统的稳定运行。为此,针对液化残渣的特性,本文对液化残渣的基本物性进行了研究,利用自行设计建设的集固体热载体快速热解和移动颗粒层除尘为一体的双循环反应系统对液化残渣进行热解实验,以探求一种高效和环境友好的液化残渣热解加工利用工艺。

煤液化残渣取自中国神华煤制油化工有限公司上海研究院6 t/d煤直接液化中试装置。残渣的工业分析依据国标GB/T 212—2008测定;残渣的元素分析采用德国Elementar公司Vario EL型元素分析仪测定;残渣的软化点与黏结指数分别依据国标GB/T 30043—2013和GB/T 5447—1997进行测定。残渣基本物性见表1。

表1 残渣基本物性

Table 1 Property of CHR

注:*为差减值。

残渣萃取实验依据国标GB/T 30044—2013进行。残渣的铝甑试验采用国标GB/T 480—2010进行。由于残渣具有强黏结性与强膨胀性,每次铝甑试验均配入与残渣样品相同质量经灼烧后的石英砂。为了直观地反映残渣的黏结特性并考察配入其他惰性物料后残渣黏结性的改变情况,测定了残渣焦化后的落下强度以及黏结指数G值。具体方法为:按照国标GB/T 5447—1997,将残渣与一定比例(体积比)的惰性物料进行充分混合,置入已加热至850 ℃的马弗炉中焦化15 min,焦渣冷却后分别进行落下强度(30 cm落下)与转鼓强度的测定。

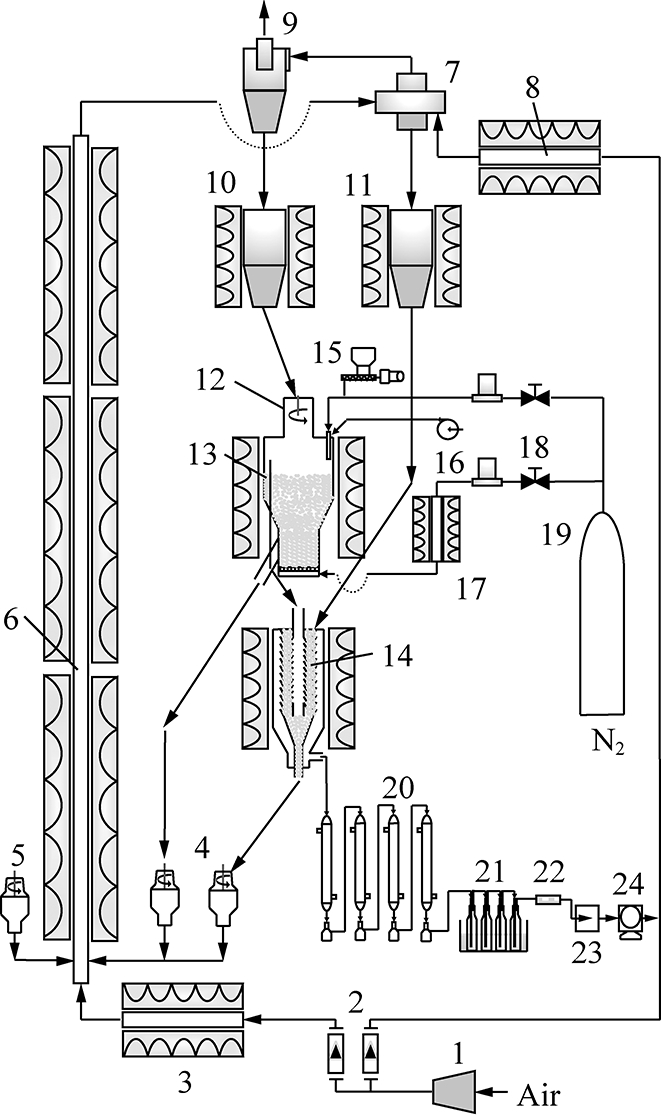

图1是煤处理能力计为0.5 kg/h的双循环反应系统(Dual Loop Reaction System,DLRS)的工艺流程图。该反应系统由移动/流化床热解器、移动颗粒层过滤器、提升管燃烧器及颗粒分级器等构成,总高度约为3.5 m,由耐热不锈钢SUS310S制成并外加电热炉进行加热控制。热解器包括上部反应区(内径98 mm,高190 mm)和下部反应区(内径56 mm,高80 mm),可以实现移动床模式与流化床模式操作;移动颗粒层过滤器为内径28 mm、外径100 mm、高250 mm的环形径向移动床;提升管燃烧器为一内径20 mm、高2.6 m的快速流化提升管;颗粒分级器为高130 mm的类旋风结构气固快速分离装置,下部设有分级气入口,通入分级气使得分级器内的表观气速大于小颗粒热载体的终端速度但小于大颗粒的终端速度,实现大小颗粒热载体的粒度分级。热解器与过滤器分别连接提升管燃烧器和颗粒分级器,形成两个平行的固体热载体循环回路,即热解回路与过滤回路。

图1 双循环反应系统示意

Fig.1 Schematic of DLRS

1—空压机;2—转子流量计;3—空气预热器;4—旋转阀;5—补料旋转阀;6—提升管;7—颗粒分级器;8—分级气预热炉;9—旋风分离器;10—小颗粒热载体料罐;11—大颗粒热载体料罐;12—旋转阀;13—热解器;14—颗粒层过滤器;15—进料器;16—冷却水;17—流化气预热炉;18—质量流量计;19—N2钢瓶;20—冷凝管;21—溶剂吸收瓶;22—过滤棉;23—活塞气泵;24—湿式气体流量计

热解回路采用易于流化的小粒径石英砂作为固体热载体,过滤回路采用大粒径石英砂作为固体热载体与滤料,两路热载体汇集于提升管燃烧器底部经提升燃烧后进入颗粒分级器,在分级气的作用下混合粒径的热载体分割为小颗粒与大颗粒热载体,分别进入热解回路和过滤回路。双循环反应系统将热解、过滤和燃烧从空间上独立开来,利于单独地控制各单元的操作条件。原料残渣进入热解器后发生热解反应,热解气态产物径向错流地穿过移动颗粒层过滤器,热解半焦与热载体一同进入提升管燃烧器进行烧炭再生。在移动颗粒层过滤器中,热解气态产物夹带的细小热载体、半焦等粉尘颗粒被捕集并携带进入提升管燃烧器,洁净的热解气体产物进入后续冷凝收集系统进行回收。

实验开始前,将3.3 kg小粒径(0.15~0.25 mm)石英砂、4.8 kg大粒径(0.43~0.85 mm)石英砂分别加入热解回路与过滤回路。开启各加热炉进行预热,打开氮气瓶减压阀并通过调节转子流量计设定通入各管路差压、反应器压力监测点的反吹保护气流量,启动空气压缩机通入提升气与分级气并打开热载体循环阀电机进行热载体的循环。流化床操作模式下,在进料之前将流化用空气切换为氮气。待反应器与热载体温度达到设定温度并趋于稳定后,进料开始实验。反应系统的控制参数包括反应器温度、压力、热载体管路差压、气体流量等,由智能触摸显示屏控制显示并记录实时数据。热解气态产物中的热解油由冷凝收集系统回收,不凝气经过湿式流量计计量体积后用天美GC7900型气相色谱仪进行气体组成分析。实验过程中采用取样罐在氮气保护下对热解器排出热载体与半焦混合物进行固体取样。实验后,用四氢呋喃(THF)溶剂对冷凝管进行洗涤,THF溶液混合物用布氏漏斗和已干燥的中速定量滤纸进行过滤,滤纸增重定义为THF不溶物与粉尘的质量,滤纸然后置于马弗炉内进行灼烧测得粉尘质量;过滤后的THF溶液混合物进行旋蒸去除THF获得热解油产物。获得的固体样品冷却后进行筛分,对不同尺寸黏结物进行了烧炭分析,并利用FEI Quanta 450扫描电镜对黏结物进行了形貌表征。实验操作详细参数示于表2。

表2 双循环反应系统操作参数

Table 2 Operation conditions of the DLRS

注:U0和Umf分别表示热解器表观气速和床料起始流化气速;a,b为只在流化床操作模式下的操作参数。

由表3残渣萃取数据可知,残渣含有质量分数10.49%的重质液化油(HS)、36.92%的沥青烯(A)和8.71%前沥青烯(PA),其可溶物的质量加和占残渣总质量的56.12%,其中重质油主要为2~3环的芳香烃,沥青烯主要为多环稠合芳烃及烷基取代芳烃[2-3,18]。残渣中的高分子量有机物使其在低温下具有较高的表观黏度[19],并有强黏结性,热解极易结焦。铝甑试验焦油产率仅为11.0%,而固体焦炭产率高达77.5%。

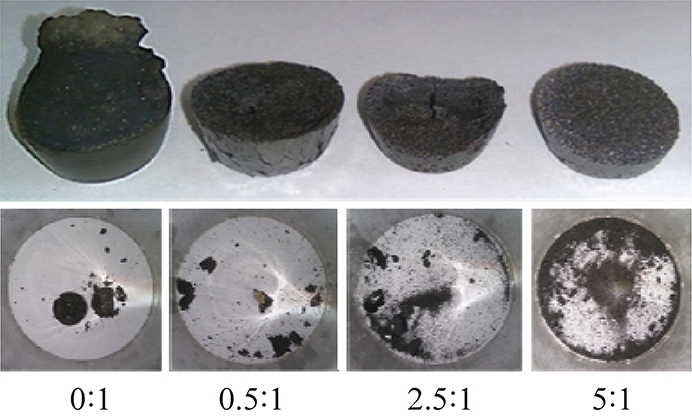

图2为残渣于坩埚内进行焦化后的状态,在没有配入其他物料的情况下,残渣焦化发生强烈的膨胀,形成外表油亮、内部中空的焦渣。在配入石英砂后,形成的焦渣表面变得粗糙、内部紧实致密。从不同比例残渣-石英砂混合物焦渣落下后的状态可以直观看出,随着配入比例的增加,焦渣落下后更易碎裂成小粒径的焦渣。

表3 残渣萃取四组分与铝甑实验数据

Table 3 Solvent extraction and Fischer Assay analysis%

注:*为差减值;HS为正己烷可溶物;A为正己烷不溶-甲苯可溶物;PA为甲苯不溶-四氢呋喃可溶物;THFIS为四氢呋喃不溶物。

图2 不同比例(体积比)石英砂-残渣混合物焦化后(上)及落下后(下)状态

Fig.2 State of quartz sands-CHR mixture at different blending ratio after coking and falling

图3对比了配入标准无烟煤、石英砂和煤半焦(体积比)对于残渣黏结指数的变化情况,可以看出不同物料配入后混合物的黏结指数均随配入比例增加而降低,效果最为明显是石英砂,在配入比例3∶1或5∶1的石英砂之后,残渣的黏结性基本消除。因此,向残渣中掺混一定比例惰性物料的方法提供了一种采用固体热载体法连续处理残渣的可能性。

图3 残渣与不同配比物料焦化后黏结指数的变化情况

Fig.3 G-value of CHR-inert additives at different blending ratio after coking

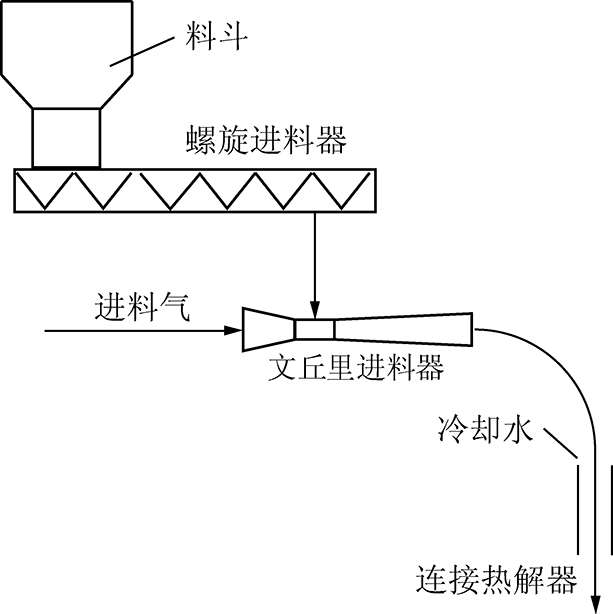

常规进料方式多采用螺旋进料器,为防止煤或生物质等固体燃料在进料过程中发生热分解甚至结焦,往往在螺杆处设置水冷却夹套进行冷却。残渣加热易软化熔融的特性决定其很难单纯地用螺旋进料器以较好的分散状态进入热解器中,进料的不均匀性加上强黏结性使得热解难于连续的进行。为此,在双循环系统上采用了螺旋进料器与文丘里进料器组合的方式进料,进料器结构如图4所示,残渣经螺旋进料器输送至文丘里进料管,然后由进料气夹带快速喷射进入热解器;连接于热解器的进料导管为双层结构,内层用于进料,外层通入冷却水进行导管的冷却。

图4 文丘里进料器与进料导管结构示意

Fig.4 Schematic diagram of venturi feeder and feeding tube

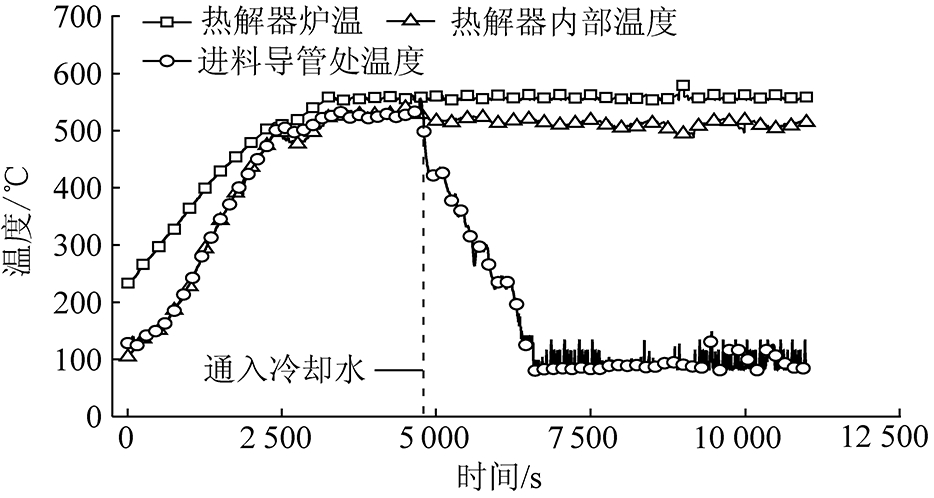

图5显示了实验前期热解器炉温、热解器内部测温以及进料导管处的温度变化情况,在通入冷却水后,导管处的温度逐渐降低并稳定在90~120 ℃之间,小于残渣的软化点,在此条件下,配合文丘里气流夹带的方式可以实现残渣的顺畅进料。

图5 热解器及进料导管温度变化曲线

Fig.5 Temperature curves for the pyrolyzer and feeding tube

根据上述残渣添加惰性物料焦化实验结果,进一步在双循环反应系统中对残渣开展热解实验。选定热解温度为500 ℃,考察了不同热解操作模式、石英砂掺混比例对残渣热解半焦出料工况的影响以及不同流化气速对残渣热解产物的影响规律。

2.3.1 不同热解模式操作对残渣热解半焦形态的影响

分别对热解器在移动床和流化床两种操作模式下热解半焦的出料工况进行了考察。从热解器中取出的固体样品呈现如下几种状态:正常颗粒(0.15~0.25 mm,与床料粒径相同)、黏结颗粒(0.25~2 mm)、块状黏结物(2~5 mm)、较大块状黏结物(>5 mm)。

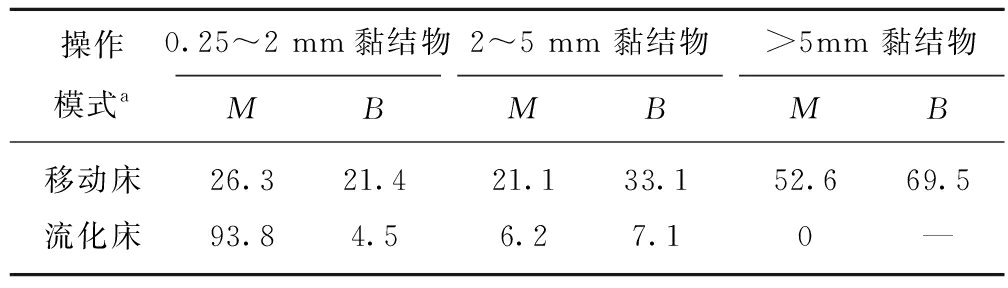

表4为固体样品取样分析结果,可以看出移动床操作残渣热解过程形成了较多块状黏结物,并且黏结物的烧炭失重率较大,说明残渣在移动床中与热载体的混合效果较差,残渣主要黏结自身形成了黏结物;流化床操作残渣主要形成了0.25~2 mm黏结物,少量的2~5 mm块状黏结物,几乎无大于5 mm的较大块状黏结物生成,黏结物的烧炭失重率为4%~7%,说明残渣在流化床中与热载体混合分散地比较充分。

表4 残渣热解固体样品取样分析

Table 4 Analysis of CHR pyrolysis solid product%

注:a操作条件为残渣进料速率100 g/h,热解温度500 ℃;其中流化床模式为U0/Umf=1.2,石英砂-残渣掺混比例=0∶1;M为质量百分数;B为烧炭失重率。

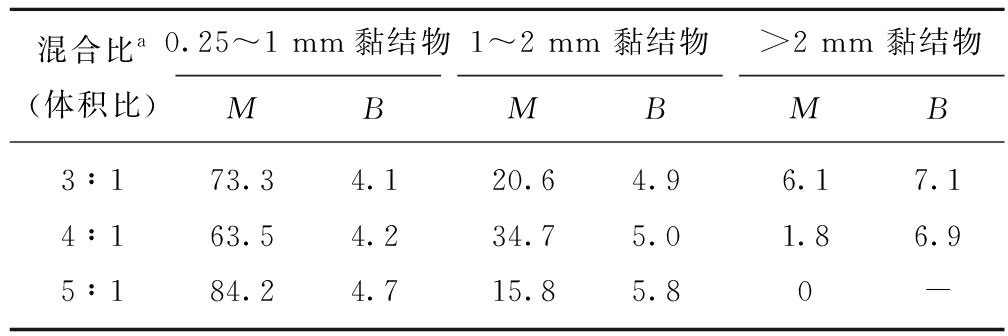

2.3.2 石英砂掺混比例对残渣热解半焦形态的影响

采用流化床操作,残渣在热解过程中可以获得较好的分散效果,但仍有大于2 mm的黏结物产生,较多的块状黏结物的产生与累积会导致流化床的操作失稳,并对热载体在循环管路的流动性产生影响。因此,流化床操作模式下,对残渣物料掺混石英砂进行进料,考察了不同石英砂掺混比例对残渣热解半焦出料工况的影响。表5为不同掺混比例下固体样品取样分析结果,当掺混比例由3∶1提高到5∶1时,大于2 mm的黏结物不再产生,掺混比例的提高利于残渣在热载体中的分散,这是因为流化床操作过程中,床料存在着返混,虽然循环热载体的输入可以一定程度的促进床料的更新,但残渣进料处仍有已黏结的颗粒发生进一步的黏结,因此会产生较大块状的黏结物;从不同尺寸黏结物的失重率可以看出,相同尺寸黏结物的失重率比较接近,但黏结物尺寸越大,失重率越高,说明已黏结的颗粒发生了再次黏结形成更大的黏结物;当残渣原料配入一定比例的石英砂后,已黏结的颗粒发生了再次黏结的现象得到有效地缓解。

表5 不同石英砂-残渣掺混比例固体样品取样分析

Table 5 Analysis of CHR pyrolysis solid product under different quartz sands-CHR blending ratio%

注:a为流化床操作模式,残渣进料速率50 g/h,热解温度500 ℃,U0/Umf=1.2;M为质量分数;B为烧炭失重率。

2.3.3 残渣热解产物分布与产物分析

图6为热解温度500 ℃、不同流化操作气速比U0/Umf下残渣热解产物分布及其气体组成。可以看出,双循环系统热解残渣可以获得20%以上的热解油产率,明显高于铝甑焦油产率,也高于文献中报道的固定床热解油产率[12-13],这主要是因为采用流化床热解操作达到了较好传质传热效果,实现了残渣的快速热解,同时,热解挥发物得以快速地从热解反应器中导出。随流化操作气速比增加,热解油产率呈增加趋势,而气体和半焦产率降低。流化操作气速比的增加意味着热解气态产物在热解器与过滤器的停留时间缩短,因此热解挥发分的二次反应得到抑制,促进了残渣热解油的产出。当流化操作气速比U0/Umf由1.2升高至2.8时,残渣热解油产率有所增加,由20%增加到23%。在考察范围内气体产率维持在3%~4%,气体组成中H2占50%左右。随流化操作气速比增加,气体组成中H2含量呈降低趋势,表明高流化气速即较短的挥发分停留时间抑制了残渣中大分子结构的有机质如沥青烯、前沥青烯的缩聚反应。

图6 不同流化气速下残渣热解产物分布及其气体组成

Fig.6 Yield of pyrolysis products and gas composition under different fluidizing conditions

双循环反应系统的过滤回路采用径向移动床对热解产物进行热除尘,选用较大粒度(0.43~0.85 mm)的石英砂作为过滤回路的滤料,热解产物由热解器导出后径向错流地穿过环形移动床,有效地将由热解器夹带出的半焦细颗粒、床料等粉尘颗粒截留于颗粒层之中,实现热解产物的净化。表6为流化床操作热解温度500 ℃、不同流化气速下热解油中THF不溶物与粉尘含量的数据,可以看出THF不溶物含量随着流化气速的增加而有所增加,热解产物中粉尘含量较低,粉尘含量维持在0.2%~0.5%,在较高的流化气速下仍有较好的过滤效果。

表6 残渣热解油中THF不溶物与粉尘含量

Table 6 THF insoluble matter content and dust content in the pyrolysis products

注:热解温度为500 ℃。

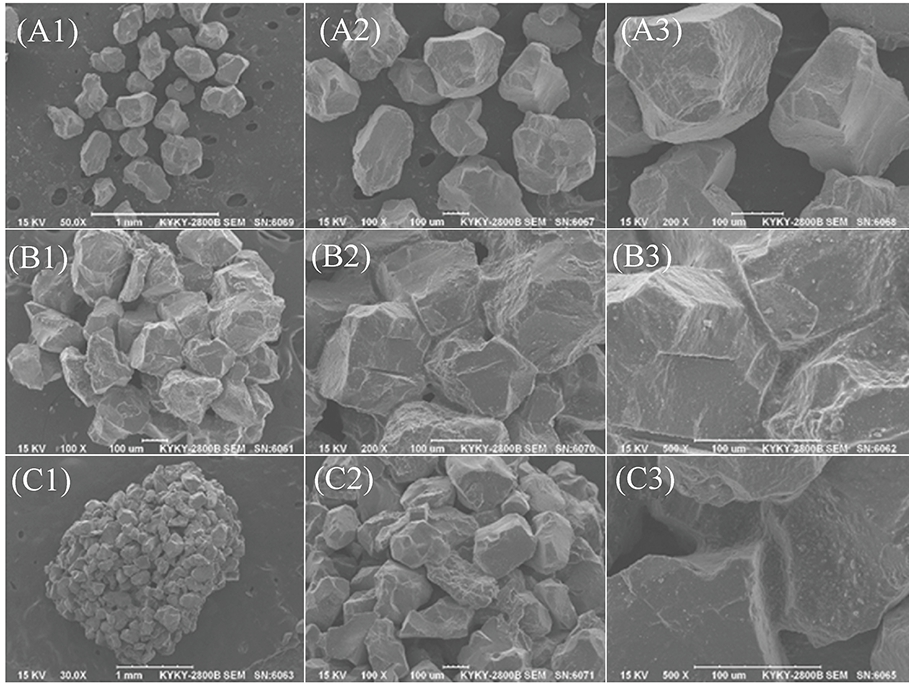

对残渣热解形成的不同尺寸黏结物进行了SEM电镜扫描的表征,如图7所示,A1~A3为未发生黏结的石英砂床料,石英砂床料呈现不规则的颗粒状态,表面较为光滑平整;B1~B3、C1~C3分别为0.25~1 mm和>1 mm的黏结颗粒,可以看出石英砂颗粒在热解过程中黏结形成较大的块状颗粒,石英砂颗粒与颗粒之间的交界处被热解残焦填充,交界处附近的石英砂表面较未黏结的石英砂颗粒表面粗糙一些,石英砂与残焦无明显的界面,表明残渣在热解过程中经历了软化熔融并黏结于石英砂颗粒上,形成的黏结物坚实而难于破碎。

图7 残渣热解黏结物的SEM图(A1~A3:<0.25 mm;B1~B3:0.25~1 mm;C1~C3:>1 mm)

Fig.7 SEM images of the chars (A1~A3:<0.25 mm;B1~B3:0.25~1 mm;C1~C3:>1 mm)

物性分析表明,煤液化残渣是一种加热易软化熔融且具有高黏结性的混合物,其萃取可溶物重质液化油、沥青烯、前沥青烯加和占残渣1/2以上。残渣中含有的芳香烃等高分子量有机物使其具有强黏结性,热解极易结焦。通过配入一定比例的惰性物料,可以有效地降低残渣热解过程的黏结性。

在具有移动床/流化床热解器与移动颗粒层过滤器的双循环反应系统上进行了残渣热解实验,采用螺旋进料器与文丘里进料器组合进料,并配合双层导管冷却的方式可以避免残渣提前软化、实现以粉体状态快速连续地进料,实验结果表明:流化床操作优于移动床操作,流化床操作时残渣与热载体混合效果更好,形成更小尺寸的黏结物;通过掺混一定比例的石英砂进料,降低了已黏结颗粒发生再次黏结的概率,残渣的黏结性得到进一步的消除。热解温度为500 ℃,流化操作气速比U0/Umf由1.2升高至2.8时,热解油产率由20%增加至23%,较高的流化气速即较短的热解气态产物停留时间使热解挥发分的二次反应得到抑制;残渣热解油中粉尘含量较低,在较高流化气速下过滤效果仍然较好。

参考文献

[1] 李克健,程时富,蔺华林,等.神华煤直接液化技术研发进展[J].洁净煤技术,2015,21(1):50-55.

LI Kejian,CHENG Shifu,LIN Hualin,et al.Study and development of Shenhua direct coal liquefaction technology[J].Clean Coal Technology,2015,21(1):50-55.

[2] 谷小会,周铭,史士东.神华煤直接液化残渣中重质油组分的分子结构[J].煤炭学报,2006,31(1):76-80.

GU Xiaohui,ZHOU Ming,SHI Shidong.The molecular structure of heavy oil fraction from the Shenhua coal direct liquefaction residue[J].Journal of China Coal Society,2006,31(1):76-80.

[3] 谷小会,史士东,周铭.神华煤直接液化残渣中沥青烯组分的分子结构研究[J].煤炭学报,2006,31(6):785-789.

GU Xiaohui,SHI Shidong,ZHOU Ming.Study on the molecular structure of asphaltene fraction from the Shenhua coal direct liquefaction residue[J].Journal of China Coal Society,2006,31(6):785-789.

[4] 崔洪,杨建丽,刘振宇,等.煤直接液化残渣的性质与气化制氢[J].煤炭转化,2001,24(1):15-20.

CUI Hong,YANG Jianli,LIU Zhenyu,et al.Coal liquefaction residue and its gasification for hydrogen[J].Coal Conversion,2001,24(1):15-20.

[5] 楚希杰,李文,白宗庆,等.神华煤直接液化残渣水蒸气和CO2气化反应性研究[J].燃料化学学报,2010,38(1):1-5.

CHU Xijie,LI Wen,BAI Zongqing,et al.Gasification reactivity of Shenhua direct liquefaction residue with steam and CO2[J].Journal of Fuel Chemistry and Technology,2010,38(1):1-5.

[6] 李军,杨建丽,刘振宇.煤直接液化残渣的热解特性研究[J].燃料化学学报,2010,38(4):385-390.

LI Jun,YANG Jianli,LIU Zhenyu.Pyrolysis behavior of direct coal liquefaction residues[J].Journal of Fuel Chemistry and Technology,2010,38(4):385-390.

[7] 周俊虎,方磊,程军,等.神华煤液化残渣的热解特性研究[J].煤炭学报,2005,30(3):349-352.

ZHOU Junhu,FANG Lei,CHENG Jun,et al.Study on pyrolysis property of Shenhua coal liquefaction residual[J].Journal of China Coal Society,2005,30(3):349-352.

[8] 楚希杰,李文,白宗庆,等.神华煤直接液化残渣热解特性研究[J].燃料化学学报,2009,37(4):393-397.

CHU Xijie,LI Wen,BAI Zongqing,et al.Pyrolysis characteristics of Shenhua direct liquefaction residue[J].Journal of Fuel Chemistry and Technology,2009,37(4):393-397.

[9] 李军,杨建丽,周淑芬,等.煤直接液化残渣溶剂萃取组分的热解行为研究[J].燃料化学学报,2010,38(6):647-651.

LI Jun,YANG Jianli,ZHOU Shufen,et al.Pyrolysis property of solvent extracts from a direct coal liquefaction residue[J].Journal of Fuel Chemistry and Technology,2010,38(6):647-651.

[10] 陈明波,王彬,赵奇,等.煤直接液化残渣焦化特性研究[J].洁净煤技术,2005,11(1):29-33.

CHEN Mingbo,WANG Bin,ZHAO Qi,et al.Study on the coking character of coal liquefaction residue[J].Clean Coal Technology,2005,11(1):29-33.

[11] 王彬,刘文郁,陈明波,等.煤直接液化残渣热态连续进料炼焦试验研究[J].洁净煤技术,2005,11(2):22-25.

WANG Bin,LIU Wenyu,CHEN Mingbo,et al.Experiment study of thermal state continuative feeding coking using direct liquefaction residue[J].Clean Coal Technology,2005,11(2):22-25.

[12] XU Long,TANG Mingchen,DUAN Lin’e,et al.Pyrolysis characteristics and kinetics of residue from China Shenhua industrial direct coal liquefaction plant[J].Thermochimica Acta,2014,589(10):1-10.

[13] LI Xiaohong,XUE Yanli,FENG Jie,et al.Co-pyrolysis of lignite and Shendong coal direct liquefaction residue[J].Fuel,2015,144:342-348.

[14] QU Yang,CHU Mo,SHEN Guodong,et al.Inhibitory effect of coal direct liquefaction residue on lignite pulverization during co-pyrolysis[J].Fuel Processing Technology,2016,147:57-63.

[15] 苗强.煤直接液化残渣萃取技术现状及发展趋势[J].洁净煤技术,2015,21(1):56-60.

MIAO Qiang.Status and development progress of direct coal liquefaction residue extraction technologies[J].Clean Coal Technology,2015,21(1):56-60.

[16] BAI Lu,NIE Yi,LI Yi,et al.Protic ionic liquids extract asphaltenes from direct coal liquefaction residue at room temperature[J].Fuel Processing Technology,2013,108:94-100.

[17] LI Peng,ZONG Zhimin,LIU Fangjing,et al.Sequential extraction and characterization of liquefaction residue from Shenmu-Fugu subbituminous coal[J].Fuel Processing Technology,2015,136:1-7.

[18] 谷小会.煤直接液化残渣的性质及利用现状[J].洁净煤技术,2012,18(3):63-66.

GU Xiaohui.Properties and utilization of coal direct liquefaction residue[J].Clean Coal Technology,2012,18(3):63-66.

[19] 任英杰,魏安岭,张德祥,等.煤加氢液化残渣的流变特性研究[J].燃料化学学报,2007,35(3):262-267.

REN Yingjie,WEI Anling,ZHANG Dexiang,et al.Rheological characteristics of coal hydro-liquefaction residue[J].Journal of Fuel Chemistry and Technology,2007,35(3):262-267.