王天威,彭耀丽,夏文成,谢广元

(中国矿业大学 化工学院,江苏 徐州 221116)

摘 要:粗颗粒煤泥易于脱附是限制粗颗粒煤泥浮选的主要因素,为了探究粗颗粒煤泥在柱体内轴向的脱附规律,运用一种可在浮选柱给料口上方不同轴向位置添加上升水流的自制流化床浮选柱使浮选柱给料口以上的上升水流表观流速大于粗颗粒粒群的最大沉降末速,从而将经气泡携带至给料口以上的粗颗粒带入泡沫产品,减少在给料口以上因粗颗粒脱附而引起的精煤损失。研究结果表明,难浮粗煤粒在柱体轴向的脱附率和柱体轴向高度之间成线性关系,且界面脱附约占总脱附率的40%,从而证明难浮粗颗粒的主要浮选缺陷是脱附概率大,通过在给料口以上添加上升水流或者降低给料口以上柱体高度可有效实现难浮粗颗粒的浮选。

关键词:粗颗粒浮选;脱附;上升水流;浮选柱

移动阅读

王天威,彭耀丽,夏文成,等.难浮粗颗粒煤泥在浮选柱柱体轴向的脱附规律[J].煤炭学报,2018,43(12):3498-3503.doi:10.13225/j.cnki.jccs.2018.0221

WANG Tianwei,PENG Yaoli,XIA Wencheng,et al.Detachment law of hard-to-float coarse coal particle in flotation cylinder[J].Journal of China Coal Society,2018,43(12):3498-3503.doi:10.13225/j.cnki.jccs.2018.0221

中图分类号:TD94

文献标志码:A

文章编号:0253-9993(2018)12-3498-06

收稿日期:2018-02-12

修回日期:2018-08-27

责任编辑:毕永华

基金项目:国家自然科学基金青年基金资助项目(51604272);江苏省自然科学基金青年基金资助项目(BK20160260);中国博士后基金特别资助项目(2017T100422)

作者简介:王天威(1992—),男,安徽宿州人,硕士研究生。E-mail:982035283@qq.com

通讯作者:彭耀丽(1971—),男,河南平顶山人,教授。Tel:0516-83995486,E-mail:peng_yaoli@ 163.com

WANG Tianwei,PENG Yaoli,XIA Wencheng,XIE Guangyuan

(School of Chemical Engineering and Technology,China University of Mining and Technology,Xuzhou 221116,China)

Abstract:The easy detachment of coarse coal particle is the main factor that restricts the flotation of hard-to-float coarse particle slime.In order to explore the axial detachment law of hard-to-float coarse particle in the cylinder,using a homemade fluidized bed flotation column with an increased water flow at different axial positions above the flotation column feed opening,the apparent flow rate of the ascending water flow above the feed inlet of the flotation column was made to be greater than that of the coarse particle coal slime maximum settlement of the final velocity.Thereby,the coarse-grained slime was carried by the bubbles to the feedstock port into the foam product to reduce the loss of clean coal caused by coarse particles detachment above the feedstock port.The results show a linear relationship between the desorption rate of the hard-to-float coarse coal particles in the axial direction of the cylinder and the axial height of the cylinder,and the interface detachment accounts for approximately 40% of the total detachment rate,which proves that the flotation defects of difficult flotation particles are mainly due to large detachment probability.Flotation of difficult flotation particles can be effectively achieved by rising water flow above the feed inlet or lowering the column height above the feed inlet.

Key words:coarse coal flotation;detachment;rising water;flotation column

泡沫浮选是细粒物料分选中应用最广、效果最好的一种选矿方法,被广泛用于矿石、煤炭、非金属矿分选实践中[1-3]。通常情况下,浮选效果与物料粒度之间存在着显著的相关性[4]。桂夏辉等[5],CARLOS等[6]通过研究发现浮选精矿产率随着物料粒度的增加而增加,当到达某一峰值后,随着物料粒度的继续增加,浮选精矿产率则快速下降。但是,导致极细粒和粗颗粒物料浮选产率低的本质原因是不同的[7-8]。一般认为,极细粒质量小,惯性力小,黏附概率低导致其浮选受限。与此相反,粗粒物料质量大,惯性力大,粗粒物料与气泡在碰撞时,可穿透气泡或与气泡相撞后反弹,导致黏附概率低,或者即使被气泡黏附,由于粗颗粒质量大,气泡负载不足,从而导致粗颗粒难以上浮。

在金属矿浮选领域,由于有用矿物与脉石之间极细的嵌布粒度,在分选之前,需要将矿物与脉石进行破碎、磨矿解离。众所周知,破磨工艺的能耗是选矿厂能耗中占比最大的。而直接将原料进行破磨,其中夹杂的大部分无用脉石也势必经历破磨过程。这个过程不但浪费能源,而且无用脉石矿物经粉碎后产生的大量矿泥严重影响后续的浮选效果甚至产生问题,其中最为典型的便是细泥夹带导致的精矿品位过低。因此,对于金属矿选矿,预先抛尾就显得尤为重要。其中,粗颗粒浮选是实现预先抛尾最有效的途径,其也受到越来越多矿物加工学者的关注。GAUDIN[9]研究表明:浮选体系中流场的紊流强度对粗颗粒的浮选至关重要,在紊流强度小或静态浮选状态下,浮选粒度上限可以达到工业浮选粒度上限的10倍。JAMESON[10]认为粗颗粒浮选回收率低的原因是粗颗粒解离不充分,表面解离度差,导致粗颗粒表面的可浮性受无用脉石的影响而较大。

WANG等[11] 针对已有脱附模型的发展和局限性,将已有脱附模型归纳为力平衡、能量平衡、最大浮选粒度等3类,并指出气泡-颗粒的脱附是一个复杂的过程,在不同的流体环境中,气泡-颗粒的脱附特性是不同的。流场、颗粒、气泡等相关因素微小的变化都可能导致颗粒的脱附。SCHULZE[12]认为:假设气泡-颗粒聚合体移动到浮选槽的涡流中心,附着的颗粒将受到离心力的作用,当离心力高于毛细管力时,颗粒将从气泡脱附。HUI[13]则研究了震荡流场环境下的颗粒脱附现象和规律。值得注意的是,这些研究均为理论假设,相应的实验证明较为匮乏。其中,WANG等[14]首次观察到在涡流中颗粒在气泡表面的离心运动,并通过实验证明了颗粒在紊流场中受离心力作用而脱附的理论。WANG等[15]还研究了离心力场旋转涡流中矿化气泡的形变、兼并、震荡以及加速度对黏附颗粒的脱附行为的影响。

然而,随着浮选柱分选技术的不断发展,学术界一直对高柱体、短柱体浮选的分选理念存在争议,这使得研究粗颗粒在浮选柱内的分选行为就显得尤为重要。笔者运用一种在浮选柱给料口上方不同轴向位置添加上升水流的自制流化床浮选柱来对难浮粗颗粒在浮选柱轴向上的脱附规律进行了研究。

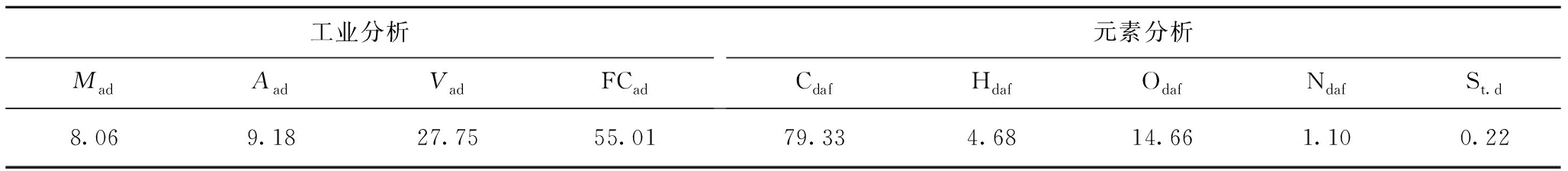

煤样取自内蒙古不拉煤矿、取-1.4 g/cm3的块精煤用棒磨机磨至-0.5 mm,筛取0.50~0.25 mm的粗煤粒作为实验样品。煤样的工业分析和元素分析见表1。

表1 煤样的工业分析和元素分析

Table 1 Proximate and ultimate analysis of coal sample%

实验使用上海中晨JC2000D1型接触角测量仪,采用座滴法测量接触角。将0.50~0.25 mm的粗粒煤研磨成-0.045 mm的煤粉,再将煤粉进行压片,随后将样品压片放在载物台上,用微量注射器压出1 μL蒸馏水,旋转载物台底座旋钮使载物台慢慢上升,样品压片触碰到进样器下端的液滴后下降,使液滴留在固体平面上,然后冻结图像,使用量角法量取液滴的左右接触角,用左、右接触角的平均值作为此次测量的接触角,并测量煤粉薄片3个位点与水滴的接触角,取平均值作为最终接触角。

煤颗粒表面官能团性质可通过X射线光电子能谱(ESCALAB 250 Xi,America)进行测试,得到XPS的C1s谱图。XPS测试样品和接触角测量仪测试样品相同,取少量待测煤样于洁净的表面皿中,然后转至仪器专用压片机预先压片,而后将片状样品粘在导电胶带上,置于样品台,开始测试。

用加拿大阿尔伯塔大学自制的诱导时间测定气泡-颗粒黏附的诱导时间[16]。首先,将0.50~0.25 mm的煤样转移到装满蒸馏水的开口长方形透明有机玻璃容器中,使煤样均匀的铺展在有机容器的底部,使用微型注射器产生直径约1.8 mm的气泡,然后保持气泡固定,移动平台,在每次测试中将气泡与煤层之间的距离调整为常数。接下来,使气泡保持与煤层接触,控制接触时间在10 ms到5 000 ms内,然后通过与显示器连接的透镜和CCD照相机目视观察煤颗粒对气泡的附着行为(图1)。为了获得准确的气泡附着时间,在煤的不同位置进行重复测量,并采用算术平均值作为最终附着时间。

图1 诱导时间测试过程中气泡-颗粒黏附

Fig.1 Bubble-particle adhesion during induction time test

实验装置设计的重点是使矿化气泡在轴向方向运动足够长的距离,揭示粗煤粒从气泡上的脱附行为,寻找其轴向脱附规律。同时,要使入料、气泡矿化区流场的波动对矿化气泡轴向运动区的影响尽可能的小。在矿化气泡轴向运动区设置可以移动的布水管,通过布水管形成上升水流,使布水管上方柱体内的上升水流表观流速大于粗颗粒粒群最大沉降速度,随后改变布水管的高度(布水管的高度指布水管到给料口之间的轴向距离)来获得不同布水管高度下的精煤产率,通过不同布水管高度下精煤回收率的差值获得柱体不同轴向高度内的精煤脱附率,该脱附率指的是:从矿化气泡上脱附的煤粒占浮选入料的质量百分比。

实验装置如图2所示(实物如图3所示),本装置采用循环式逆流矿化,矿浆从浮选柱底部给入循环泵,再经入料口给入浮选柱。浮选柱底部设有气泡石(直径40 mm),气泡石与给料口、给料口和溢流口之间距离皆为200 mm,柱体直径50 mm。给料口上方布置布水管,且布水管位置可调。

图2 实验室浮选柱装置

Fig.2 Laboratory flotation column device schematic

图3 实验室浮选装置

Fig.3 Laboratory flotation device pictures

浮选实验捕收剂为煤油,起泡剂选用仲辛醇,用量分别为10.00 kg/t(由于该煤泥难浮,所以采用大药剂用量)和1.67 kg/t。矿浆预先添加在浮选柱内,此时矿浆液面与浮选柱溢流口之间的距离为100 mm。开启蠕动泵,蠕动泵的循环量为3.80 L/min(表观水速1.94 m/s),布水管的高度分别设置为5,10,15 cm以及不添加布水管等4种方式。

假设粗颗粒为类球形颗粒,根据类球形颗粒自由沉降末速公式:

其中,χ表示球形系数(取0.9);v表示球形颗粒的自由沉降末速,m/s;d表示颗粒的直径,m(取粒群的最大颗粒直径0.5 mm);g表示重力加速度,m/s2(取9.78);δ表示颗粒的密度,kg/m3(取粒群的最大颗粒密度1.40);ρ表示介质的密度,kg/m3(取1.00);μ表示介质的动力黏度Pa·s(取0.894 9×10-3);计算得到颗粒的自由沉降末速v=0.376 m/s,取上升水流的表观水速为0.39 m/s(略微超过颗粒的沉降末速即可),计算布水管的充水量为0.775 L/min。选取气泡石的充气量为4 L/min,每次浮选时间为3 min。实验结束后,拔掉柱体底部循环管,收集尾矿,将所得的产物进行过滤、烘干、称重、烧灰等步骤,便可得到精煤回收率和精煤灰分。

接触角是从宏观上表征粉体表面亲/疏水性的一种测试表征方式。本实验通过对煤样粉末压片后所测得的接触角照片如图4所示。通过计算不同照片的接触角,最终取平均值,得到该煤样的接触角为75°,这表明该煤样的疏水性是中等的。

图4 接触角测量照片

Fig.4 Contact angle measurement photographs

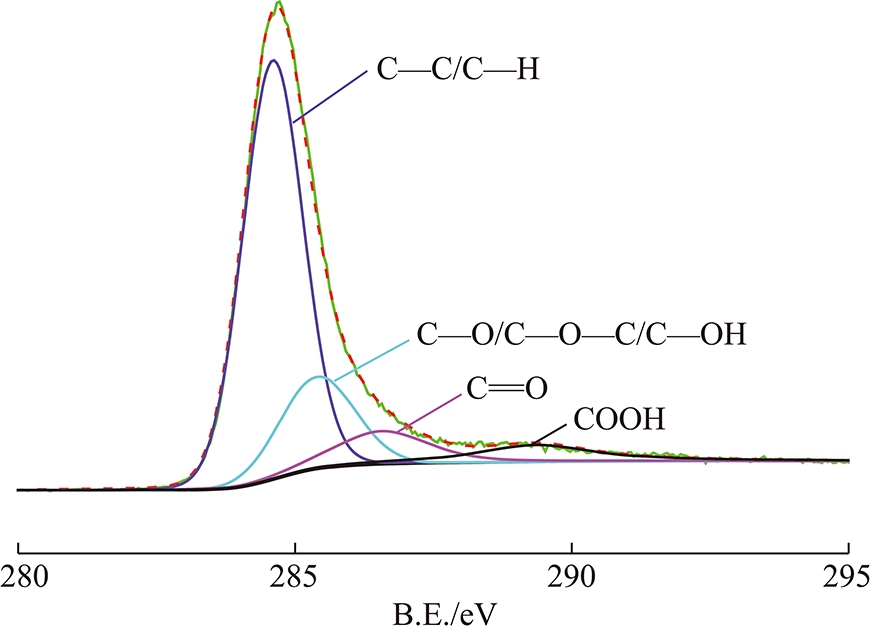

对于C1 s峰,284.6,285.4,286.6和289.1 eV的结合能的峰对应于以下基团:C—C /C—H,C—O,C![]() O和COOH[17-18]。通过分峰拟合软件对C1s谱图进行拟合,结果如图5所示。采用分峰拟合软件进行峰面积计算,可以得到煤表面C—C/C—H,C—O,C

O和COOH[17-18]。通过分峰拟合软件对C1s谱图进行拟合,结果如图5所示。采用分峰拟合软件进行峰面积计算,可以得到煤表面C—C/C—H,C—O,C![]() O,COOH等官能团含量,具体参数见表2。该煤样表面的亲水性含氧官能团总含量约为28%,相比常规烟煤或无烟煤,该煤样的含氧官能团含量偏多,表明该煤样的可浮性不佳。结合接触角实验结论,该煤样的接触角为75°。此接触角是基于低密度级-1.4 kg/L的物料的测量结果,而根据文献资料可知,烟煤或无烟煤的低密度级物料的接触角可达90°以上[19],这进一步说明了该煤样的疏水性较差,可浮性一般。

O,COOH等官能团含量,具体参数见表2。该煤样表面的亲水性含氧官能团总含量约为28%,相比常规烟煤或无烟煤,该煤样的含氧官能团含量偏多,表明该煤样的可浮性不佳。结合接触角实验结论,该煤样的接触角为75°。此接触角是基于低密度级-1.4 kg/L的物料的测量结果,而根据文献资料可知,烟煤或无烟煤的低密度级物料的接触角可达90°以上[19],这进一步说明了该煤样的疏水性较差,可浮性一般。

图5 煤表面XPS结果的C1s分峰拟合结果

Fig.5 Result of fitting the C1s peak of XPS results on coal surface

表2 煤表面的C1s分峰拟合结果

Table 2 Coal surface C1s peak fitting results

煤粒和气泡的黏附和脱附是影响煤粒浮选效果的重要参数。当煤粒和气泡发生碰撞时,气泡与煤泥之间的水化膜逐渐变薄直至破裂,三相接触周边在煤粒表面稳定的铺展而产生气泡与煤粒的黏附,形成气泡-煤粒的聚合体,从而实现浮选分离[20]。其中,气泡与煤泥之间的水化膜逐渐变薄直至破裂时间称之为诱导时间。诱导时间可以在一定程度上反映煤粒的可浮性,诱导时间越短,可浮性越好,反之,越差。

通过诱导时间测定仪对该煤样进行检测,未经调浆的原煤的诱导时间约为825 ms。如果将该煤样经过捕收剂(捕收剂用量与浮选柱浮选时用量一致)调浆后,该煤样的诱导时间缩短至约300 ms。表明该煤样经过捕收剂调浆可在一定程度上提升其表面疏水性。然而,相比烟煤和无烟煤小于100 ms的诱导时间[21],300 ms的诱导时间仍然很长,这进一步说明该煤样表面疏水性差,难浮的特性。

图6表明了浮选精煤回收率、灰分与轴向高度之间的关系。本文的轴向高度指布水管与给料口之间的轴向距离,换句话说,轴向高度越大,表明布水管离浮选柱溢流口越近,其中轴向高度为20 cm代表没有添加布水管。随着轴向高度的增加,精煤回收率逐步减少,表明脱附行为存在于给料口以上的整个柱体轴向范围内。

图6 浮选精煤回收率、灰分与轴向高度之间的关系

Fig.6 Flotation coal yield,ash and water supply pipe height relationship between

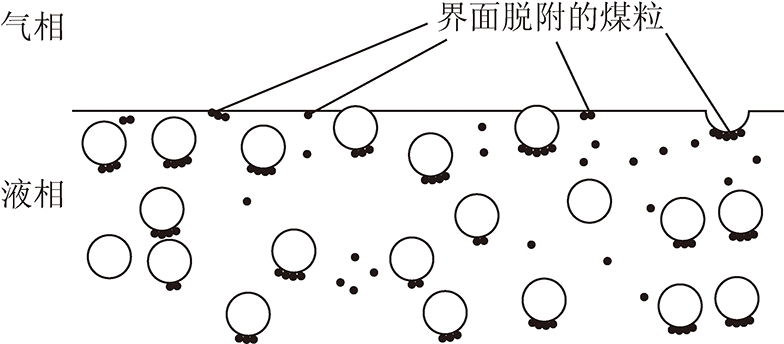

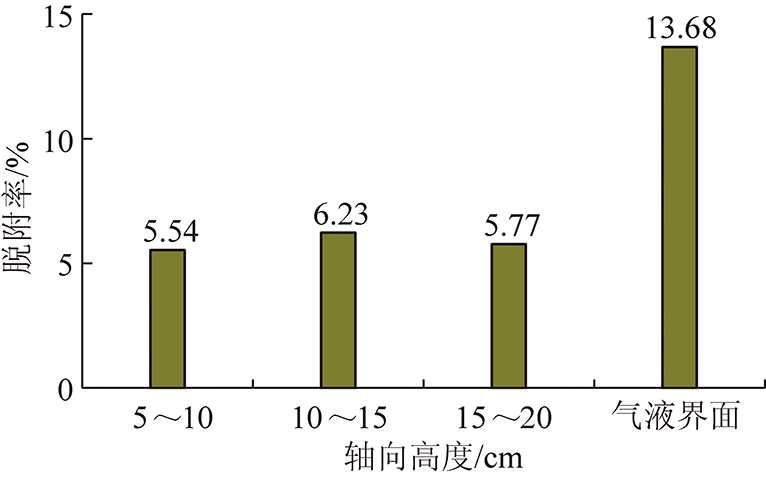

在柱体轴向上,从给料口向溢流口位置开始量取并进行计算,在5~10,10~15和15~20 cm的轴向范围内,煤粒的脱附率(脱附率为脱附煤粒和入料质量百分比)分别为5.54%,6.23%和19.45%,其中15~20 cm轴向范围内煤粒的脱附率远大于5~10 cm和10~15 cm轴向范围内的脱附率。在5~10 cm和10~15 cm的轴向范围内颗粒的脱附主要是由于流场干扰以及气泡-颗粒聚合体的不稳定,从而造成液相内的脱附,而在15~20 cm的轴向范围内造成脱附很大一部分原因是矿化气泡从液相进入泡沫层时,在气液界面发生了脱附,如图7所示。而相关学者也证实,气液界面的脱附是导致难浮颗粒浮选回收率低的主要原因之一[21]。

用线性函数拟合柱体液相轴向精煤回收率与轴向高度的关系:

Y=mx+b

式中,m为斜率;b为函数Y在y轴上的截距。

图7 气液界面泡沫破裂后煤粒脱附示意

Fig.7 Diagram of desorption of coal particles after gas-liquid interface burst

用Origin拟合函数,可得m为-1.177 3,b为47.63,Y=-1.177 3x+47.63(R2=0.998 9)。当x取20 cm时,Y值为24.08%,表示矿化气泡从液相进入气相后在气液界面煤粒不发生脱附时的浮选产率。由此可以推算出矿化气泡从液相进入气相后在气液界面煤粒的脱附率为24.08%-10.40%=13.68%。

在浮选柱15~20 cm轴向高度液相内的脱附率为5.77%,如图8所示。当轴向高度从20 cm减少到5 cm时,精煤回收率从10.40%增加到41.63%,精煤灰分几乎不变,结果表明在浮选柱给料口上方不同的轴向位置添加上升水流,可以降低在给料口以上因粗颗粒脱附而引起的精煤损失,从而极大提高难浮粗煤粒的浮选精煤回收率。

图8 脱附率和轴向高度之间的关系

Fig.8 The relationship between the yield of detachment products and axial height

(1)该煤样的接触角为75°,表面的亲水性含氧官能团总含量约为28%,调浆后的诱导时间为300 ms。该煤样的疏水性中等,可浮性不佳。

(2)运用一种在浮选柱给料口上方不同轴向位置添加上升水流的自制流化床浮选柱,探究了难浮粗颗粒浮选柱分选过程中柱体轴向的脱附规律。结果表明难浮粗颗粒浮选柱柱体液相轴向脱附率和柱体轴向高度之间成线性关系,气液界面的脱附是导致难浮颗粒浮选回收率低的主要原因之一。

(3)在轴向高度5 cm位置添加布水管进行水,与不添加布水相比,精煤回收率从10.40%增加到41.63%,精煤灰分几乎不变。结果表明在浮选柱给料口上方添加上升水流,可以降低在给料口以上因粗颗粒脱附而引起的精煤损失,从而极大提高难浮粗煤粒的浮选精煤回收率。

参考文献

[1] 张波.硫化铜矿石浮选技术发展概述[J].铜业工程,2012(2):31-37.

ZHANG Bo.Review on floatation of copper sulphide[J].Copper Engineering,2012(2):31-37.

[2] 黄俊玮,张成强,郭珍旭.萤石矿浮选研究进展[J].现代矿业,2017(5):129-132.

HUANG Junwei,ZHANG Chengqiang,GUO Zhenxu.Research progress of fluorite flotation[J].Modern Mining,2017(5):129-132.

[3] VASUMATHI N,KUMAR T V VIJAYA,RATCHAMBIGAI S,et al.Beneficiation of an Indian non-coking coal by column flotation[J].International Journal of Coal Science & Technology,2016,3(2):206-214.

[4] SHAHBAZI B,CHELGANI S CHEHREH.Modeling of fine coal flotation separation based on particle characteristics and hydrodynamic conditions[J].International Journal of Coal Science & Technology,2016,3(4):429-439.

[5] 桂夏辉,刘炯天,陶秀祥,等.难浮煤泥浮选速率试验研究[J].煤炭学报,2011,36(11):1895-1900.

GUI Xiahui,LIU Jiongtian,TAO Xiuxiang,et al.Study on flotation rate of refractory slime[J].Journal of China Coal Society,2011,36 (11):1895-1900.

[6] CARLOS D F G,FORNASIERO D,RALSTON J.The limits of fine and coarse particle flotation[J].Canadian Journal of Chemical Engineering,2007,85(5):739-747.

[7] JAMESON G J.New directions in flotation machine design[J].Minerals Engineering,2010,23(11):835-841.

[8] JAMESON G J.Advances in Fine and Coarse Particle Flotation[J].Canadian Metallurgical Quarterly,2010,49(4):325-330.

[9] GAUDIN A M.Flotation[M].New York:MCGRAW-HILL,1957.

[10] JAMESON G J.The effect of surface liberation and particle size on flotation rate constants[J].Minerals Engineering,2012,10(36-38):132-137.

[11] WANG G,NGUYEN A V,MITRA S,et al.A review of the mechanisms and models of bubble-particle detachment in froth flotation[J].Separation & Purification Technology,2016,170:155-172.

[12] SCHULZE H J.Dimensionless number and approximate calculation of the upper particle size of floatability in flotation machines[J].International Journal of Mineral Processing,1982,9(4):321-328.

[13] HUI S.Three-phase mixing and flotation in mechanical cells[D].Australia:University of Newcastle,2000.

[14] WANG G,EVANS G M,JAMESON G J.Bubble-particle detachment in a turbulent vortex I:Experimental[J].Minerals Engineering,2016,92:196-207.

[15] WANG G,EVANS G M,JAMESON G J.Bubble movement in a rotating eddy:The implications for particle-bubble detachment[J].Chemical Engineering Science,2017,161:329-340.

[16] GU G,XU Z,NANDAKUMAR K,et al.Effects of physical environment on induction time of air-bitumen attachment[J].International Journal of Mineral Processing,2003,69(1-4):235-250.

[17] PIETRZAK R,GRZYBEK T,WACHOWSKA H.XPS study of pyrite-free coals subjected to different oxidizing agents[J].Fuel,2007,86(16):2616-2624.

[18] LIU F R,LI W,GUO H Q,et al.XPS study on the change of carbon-containing groups and sulfur transformation on coal surface[J].Journal of Fuel Chemistry & Technology,2011,39(2):81-84.

[19] CHEN Y,XIA W.An improved sessile drop method for assessing the wettability of heterogeneous coal surface[J].Energy Sources,Part A:Recovery,Utilization,and Environmental Effects,2018,40(1):60-67.

[16] XIA W.Role of surface roughness in the attachment time between air bubble and flat ultra-low-ash coal surface[J].International Journal of Mineral Processing,2017,168:19-24.

[20] 谢广元.选矿学[M].徐州:中国矿业大学出版社,2016:449-450.

[21] 李国胜.浮选泡沫的稳定性调控及粉煤灰脱炭研究[D].徐州:中国矿业大学,2013:102-103.

LI Guosheng.Regulation and control of flotation foam stability and fly ash removal[J].Xuzhou:China University of Mining and Technology,2013:102-103.