周 刚1,2,尹文婧1,2,冯 博1,2

(1.山东科技大学 矿业与安全工程学院,山东 青岛 266590; 2.山东科技大学 矿山灾害预防控制省部共建国家重点实验室培育基地,山东 青岛 266590)

摘 要:为了提高综采移架产尘喷雾降尘效率,利用CFD(计算流体力学)理论,对七五煤矿213综采工作面的风流-粉尘场、风流-雾滴场进行了数值模拟,揭示了粉尘及雾滴颗粒随风流的运移分布规律。通过现场应用与数值模拟相结合,对比单向喷嘴和双向喷嘴的降尘效果,结果显示,每5架液压支架,在顶梁上沿工作面倾向方向均匀放置3个喷嘴,在前探梁上沿煤壁法线方向均匀布置4个喷嘴的喷嘴组布置方式能覆盖综采工作面移架工序产生的大部分粉尘,并且降尘率达到85.47%,相比较传统单向喷雾提高了31.65%。对架间喷雾技术的改进,将有效提高我国综采工作面移架产尘粉尘防治效果,保障矿井的生产安全和工人的职业健康安全。

关键词:综采工作面;移架产尘;粉尘-雾滴;分布规律;数值模拟;雾化实验

移动阅读

周刚,尹文婧,冯博.综采工作面移架尘源粉尘-雾滴场分布特征模拟分析与工程应用[J].煤炭学报,2018,43(12):3425-3435.doi:10.13225/j.cnki.jccs.2018.0412

ZHOU Gang,YIN Wenjing,Feng Bo.Numerical simulation on the distribution characteristics of dust-droplet field during support movement in a fully-mechanized mining face and related engi-neering applications[J].Journal of China Coal Society,2018,43(12):3425-3435.doi:10.13225/j.cnki.jccs.2018.0412

中图分类号:TD714.2

文献标志码:A

文章编号:0253-9993(2018)12-3425-11

收稿日期:2018-03-29

修回日期:2018-07-10

责任编辑:常明然

基金项目:国家重点研发计划资助项目(2017YFC0805202);国家自然科学基金面上资助项目(51774198);山东省自然科学基金省属高校优秀青年基金资助项目(ZR2017JL026)

作者简介:周 刚(1979—),男,安徽阜南人,教授,博士生导师。Tel:0532-86057351,E-mail:ahsdzhougang@163.com

通讯作者:尹文婧(1995—),女,山东潍坊人,硕士研究生。E-mail:skywjxs@163.com

ZHOU Gang1,2,YIN Wenjing1,2,FENG Bo1,2

(1.College of Mining and Safety Engineering,Shandong University of Science and Technology,Qingdao 266590,China; 2.State Key Laboratory of Mining Disaster Prevention and Control Co-founded by Shandong Province and the Ministry of Science and Technology,Shandong University of Science and Technology,Qingdao 266590,China)

Abstract:In order to enhance the spraying dedusting efficiency during the support movement process in a fully-mechanized mining face,this study employed computational fluid dynamics (CFD) for conducting a numerical simulation on the airflow-dust field and airflow-droplet field in the No.213 fully-mechanized mining face of the Qiwu Coal Mine,China.The aim of simulation was to ascertain the migration and distribution rules of dust particles and droplets under air flow.Accordingly,the dust suppression performances of unidirectional and bidirectional nozzles were compared by combining field measurement results and numerical simulation data.The results show that a uniform arrangement of three nozzles on the front canopy along the inclination direction of the mining face,and a uniform arrangement of four nozzles on the top beam along the normal direction of the coal wall for each of five hydraulic supports,can generally cover most of the dust particles that are produced during the support movement in this fully-mechanized mining face,with a dust suppression rate of up to 85.47%.Compared with the results using traditional unidirectional spraying,the dust suppression rate using the proposed combined spraying method can be enhanced by 31.65%.This improvement to the spraying technique can enhance dust prevention and control performances during support movement in a fully-mechanized mining faces,and has a major influence in ensuring the safe production in mines and the occupational health and safety of miners.

Key words:fully-mechanized mining face;dust production in the support movement;dust-droplet;distribution rules;numerical simulation;spraying experiment

据统计,截止到2017年我国尘肺病报告人数约80万人,其中60%左右的尘肺病患者来源于煤炭行业[1];全国煤矿每年新增尘肺病超过1万人,死于尘肺病的矿工约1 900人[2]。因此,对矿井粉尘的防治迫在眉睫。

综采工作面是煤矿粉尘来源的重要作业区域之一,综采产尘量可占到矿井全部产尘量的60%以上,而液压支架移架产尘又是仅次于采煤机截割产尘的综采工作面第二大尘源,且由于液压支架之间排列紧密、空间较小,最常采用的是喷雾降尘技术[3-5]。20世纪80年代初,英国学者研究表明,为了最大程度地润湿移架煤尘,需要在移架工序架间处安装喷嘴[6-9]。2005年,澳大利亚学者提出在液压支架前探梁、顶梁以及掩护梁上顶面安装内嵌式喷嘴,润湿煤壁与采空区,降低综采工作面移架煤尘的产生量[10-12]。2011年,澳大利亚学者提出了液压支架喷淋系统,在液压支架顶梁上表面安装4个向巷道顶部喷射的喷嘴,顶梁下表面安装2个斜向底板喷射的喷嘴,掩护梁上表面两侧分别安设2个高压喷嘴,在短时间内通过喷雾实现移架工序的高效降尘[13]。2015年,CYBULSKI等提出了新型移架全断面喷雾系统的理论,分别在液压支架架前、架中、架后沿侧护板布置3组6个陶瓷喷头对侧护板产尘点进行喷雾。最终能把巷道内全尘浓度控制在180 mg/m3左右[14]。总体来说,国外对于液压支架喷雾降尘的研究取得了一定成果,但是由于国内外液压支架差别较大,工作面作业人员的分布情况也有较大差异,照搬不能适用于国内综采工作面的特点。国内对于喷雾降尘这一领域起步较晚,从20世纪90年代起,中国高等院校、科研机构以及厂矿企业等单位才开始进行研究,取得了一定的效果[15-17]。例如,山西阳泉矿务局使用了自动控制高压喷雾系统,在全部的支架都装备自动喷雾系统以后,降尘效率可以达到70%左右;兖矿集团兴隆庄煤矿在液压支架后连杆处安设文丘里式高压喷嘴,降尘效率达到75%左右。2014年王英等针对邢东矿综采工作面对高压喷雾除尘系统进行改进,在喷雾架的前方增设了6个射程较远、扩散角为40°~45°的扇形引射喷嘴,降尘效果有所改善[18]。2015年王松涛等对粉尘的不同分布和扩散机制进行探讨,对喷雾点的布置进行了研究,在支架顶梁、掩护梁以及后连杆处设置8个喷嘴,虽然降尘率有小幅度的提高,但是该实施工艺较为复杂且喷嘴耗水量大,不利于广泛应用[19-21]。

以往的研究中,传统的喷嘴安置方式一般为液压支架前探梁喷雾,在液压支架的前探梁一侧,沿煤壁的法线方向安置若干喷嘴,降尘效果有待提高[22]。并且绝大多数煤矿在进行综采工作面液压支架上喷嘴的布置时过多的依赖现场经验,没有科学的依据。目前的数值模拟研究也普遍针对风流-粉尘场的情况,对比风流-粉尘、风流-雾滴两者的模拟结果,比较支架喷嘴不同安置方式除尘效果优劣的研究还较为匮乏。因此采用CFD理论,在模拟分析综采工作面移架尘源风流-粉尘场分布特征基础上,对不同单水喷嘴单、双向组合式喷雾时风流-雾滴场雾化效果进行分析,得出优化的支架喷雾降尘布置方式,为现场应用提供科学依据。

采用单相风流的三维k-ε湍流模型,考虑到粉尘和喷雾颗粒在整个风流相态的体积分数较小,采用DPM(离散相模型)描述粉尘以及喷雾颗粒的运动轨迹。同时,将气体定义为连续介质并采用Enlerian方法进行描述,粉尘以及喷雾颗粒定义为离散介质并采用 Lagrangian方法追踪其在巷道的运动轨迹。描述风流-粉尘及风流-雾滴运移的方程如下[23-26]:

湍流脉动动能方程:

(1)

湍流脉动动能耗散率方程:

![]()

(2)

湍流黏性系数:

(3)

其中,t为时间,s;ρ为流体密度,kg/m3;xi为坐标,m;k为湍流动能,m2/s2;ε为湍流动能耗散率,m2/s3;Gk表示由于平均速度梯度引起的湍动能产生项;Gb是用于浮力影响引起的湍动能产生项;μ为层流的黏性系数,Pa·s;μt为湍流的黏性系数,Pa·s;YM可压速湍流脉动膨胀对总的耗散率的影响;C1ε,C2ε,C3ε,Cμ为常量,C1ε=1.44,C2ε=1.92,Cμ=0.09,若流体可压缩且主流方向与重力方向平行C3ε取1,若垂直取0;σk,σε分别为ε方程和k方程的湍流普朗特数,σk=1.0,σε=1.3。

在Fluent中通过积分拉式坐标系下的颗粒作用力微分方程来求解粉尘以及喷雾离散相颗粒的轨道。离散相颗粒的作用力平衡方程(颗粒惯性=作用在颗粒上的各种力)在笛卡尔坐标系下的形式(以x向为例)[27-28]为

(4)

![]()

(5)

![]()

(6)

![]()

(7)

式中,u为流体相速度,m/s;up为颗粒速度,m/s;dp为颗粒直径,m;ρp为颗粒密度,kg/m3;Re为相对雷诺数;CD为曳力系数;gx为x方向重力加速度,m/s2;FD(u-up)为粉尘颗粒的单位质量曳力,N;Fx为x方向的其他作用力,Ν;在一定的雷诺数范围内,对于球形颗粒,α1,α2,α3均为常数。由于离散相颗粒粒径小、质量浓度稀,因此在运移过程中主要受到流体曳力的作用,其次为重力,其它力类似“视质量力”、布朗力、Saffman升力在数量级上相对极小,一般可以忽略不计[29]。

在对雾滴进行数值模拟时,选用泰勒类比破碎(TAB)模型。根据该模型,作用在雾滴表面的力主要由气动力、表面张力和黏性力组成,则雾滴颗粒的受力方程为:

(8)

![]()

(9)

![]()

(10)

![]()

(11)

其中,Fα为气动力,N;Fσ为表面张力,N;Fμ为黏性力,N;ud为雾滴速度,m/s;σ为雾滴表面张力,N/m;μd为雾滴的动力粘度,kg/(m·s);r为液滴半径,m;ρd为雾滴密度,kg/m3;Cb,CF,Ck,Cd为无量纲参数,通过实验得出取值为1/2,1/3,8,5;y=x/(Cbr),x为液滴位移量,m;在y>1的时候,认为雾滴发生破碎[30]。

七五煤矿213综采工作面,净宽7 m,净高3.8 m,倾向长90.0 m,工作面安装ZY6400/18/38型掩护式液压支架60架,最大控顶距3 060 mm,最小控顶距3 660 mm。其中,运输巷主要用于煤炭的运输与回风,沿煤层顶板布置,矩形断面,巷道断面净宽×净高为4 000 mm×3 800 mm。采用MG400/930WD双滚筒电牵引采煤机落、装煤。采煤机正常割煤采用前滚筒在上部、后滚筒在下部的方式,以适宜的速度向上(下)割煤,直至割透上(下)端头煤壁。

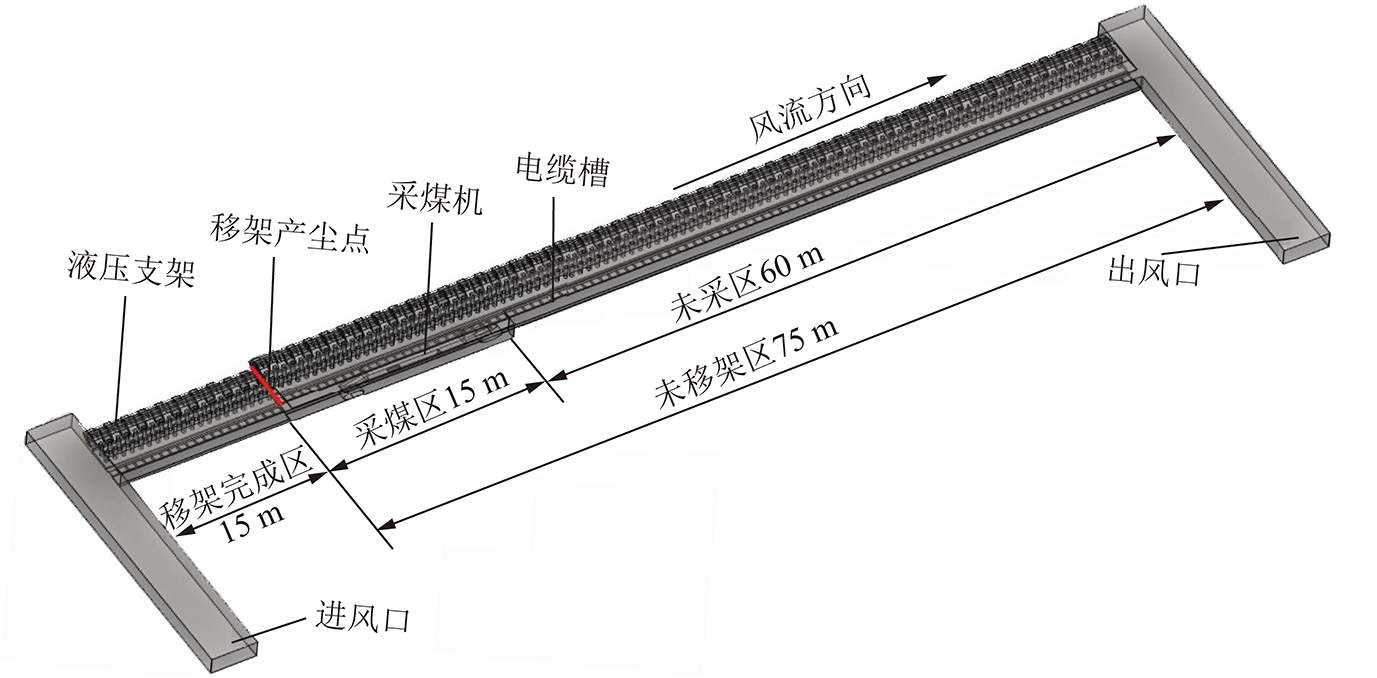

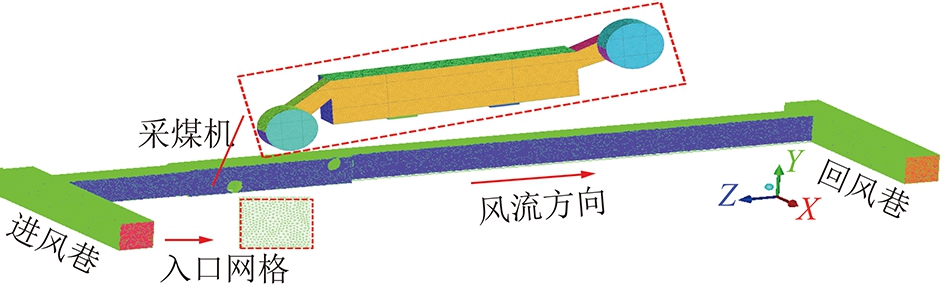

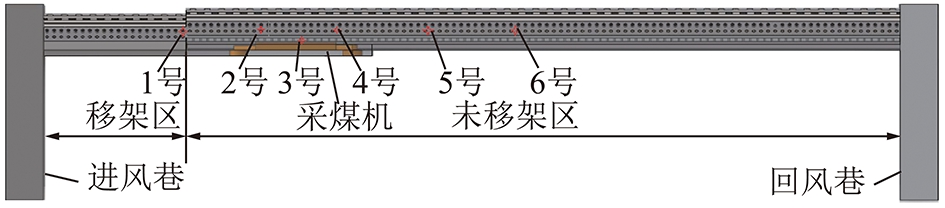

根据七五煤矿213综采工作面的现场情况,采用Solidworks软件构建几何模型,如图1所示。整个几何模型呈U型,其中采煤工作面的外轮廓的长、宽和高分别为90,7,3.8 m,即由 60台液压支架组成的一段生产区;进风巷和回风巷的长、宽和高分别为27,4,3.8 m;液压支架宽度为1.5 m,底板为0.6 m;采煤机身的长、宽、高分别为4.8,1.1,1.15 m,摇臂长为1.9 m,采煤机的前后滚筒分别简化为直径为1.8和2.0 m的圆柱,其中生产区包括移架完成区(15 m)和未移架区(75 m);未移架区又分为了采煤区(15 m)和未采区(60 m)利用ICEM进行网格划分,通过查看网格质量,删除低质量网格(质量低于0.4的网格);网格修复后,再通过网格检验,删除不相关的网格点;并可通过手动设置在风流疏密区调整网格大小、形状和密度等,以保证网格质量,最终得到的网格划分结果如图2所示。

几何模型的网格划分好以后,将网格文件导入FLUENT中,并依据现场实测及实验结果对该模型设置边界条件和颗粒源参数,进行数值模拟。

图1 几何模型

Fig.1 Geometric model

图2 网格划分结果

Fig.2 Meshing results

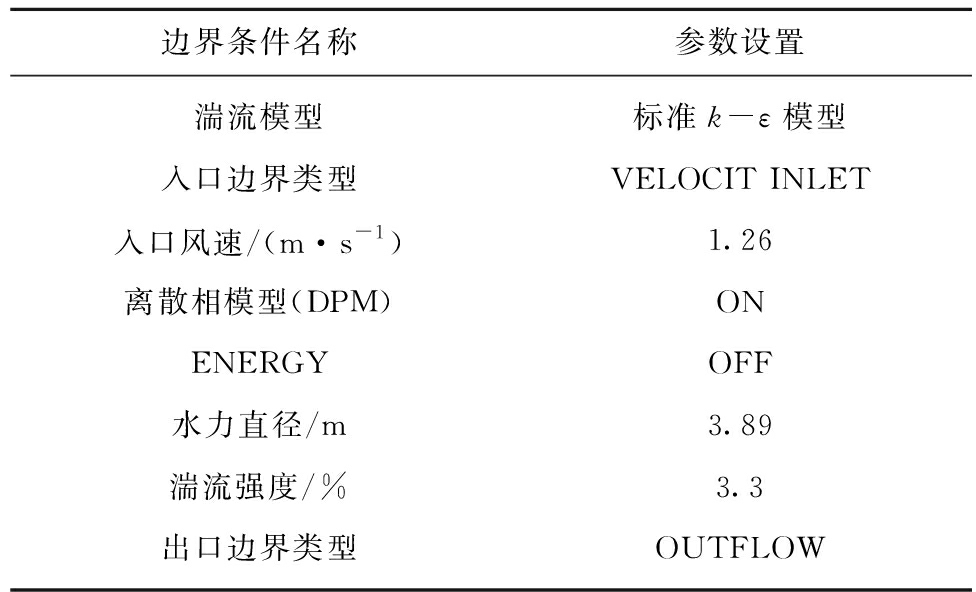

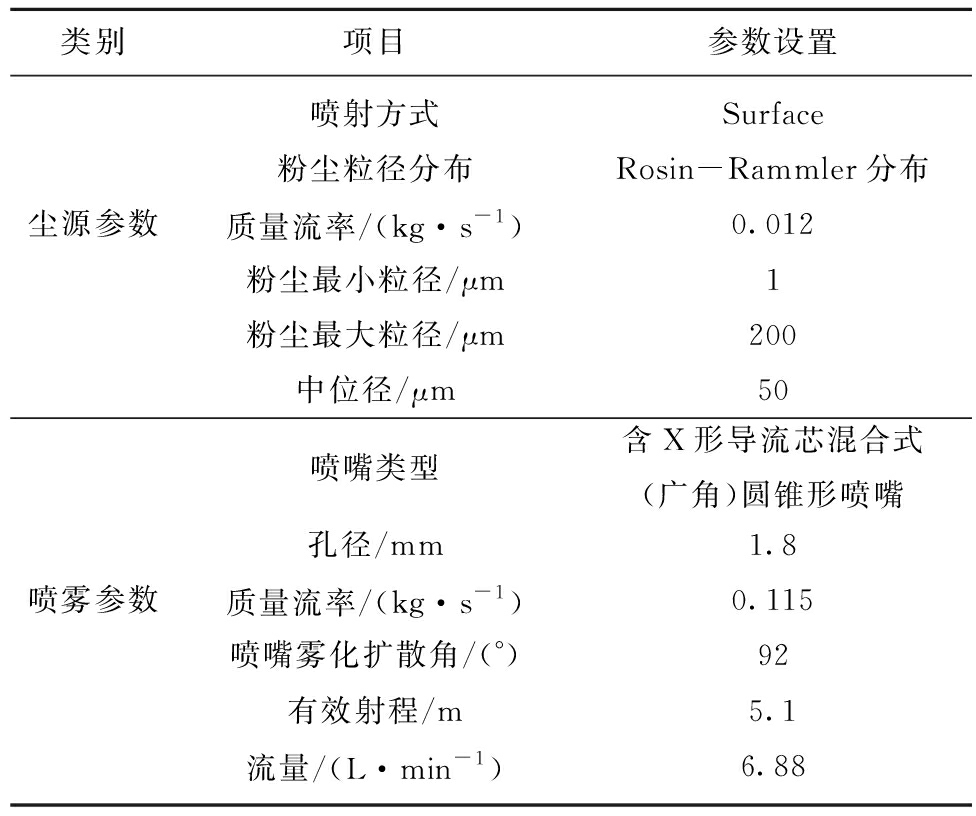

相关边界条件具体设定见表1,粉尘源和喷雾源的主要参数设定见表2。

表1 边界条件参数设定

Table 1 Boundary condition parameter setting

首先求解单相风流场,收敛后再对粉尘和喷雾的离散粒子进行求解,计算时选择稳态求解器和标准k-ε湍流模型,采用SIMPLE算法。在迭代平衡后,对结果进行分析。

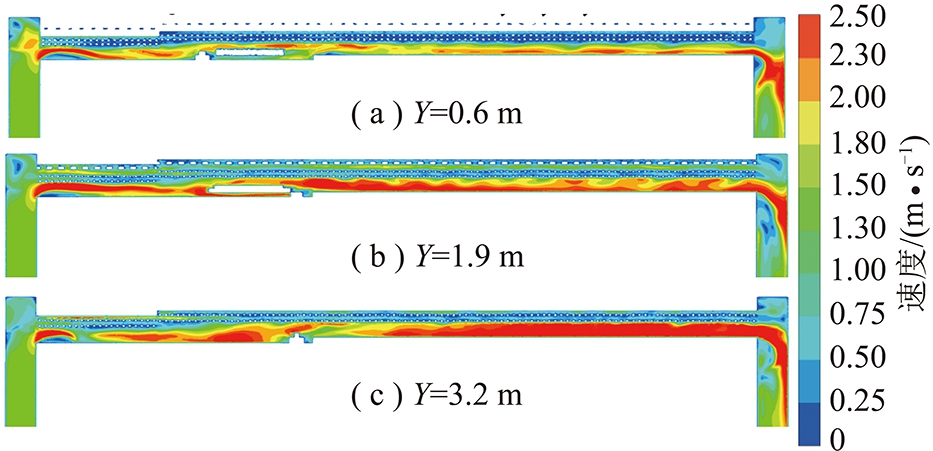

为了更直观的分析风速的分布情况,沿综采工作面高度方向截取3个不同位置的截面,分别为Y=0.60 m(液压支架底板上表面附近),Y=1.90 m(呼吸带高度附近),Y=3.20 m(液压支架顶板附近),如图3所示。

表2 尘源及喷雾主要参数设定

Table 2 Main parameters setting of dust source and spray

图3 不同高度风流分布

Fig.3 Distribution of air flow at different heights

从图3综采工作面不同高度的风速分布图可以看出:风速的大小关系大体是,人行道处风速小于进风(回风)巷道风速小于液压支架立柱-煤壁之间风速。在进风(回风)巷道中,风流速度相对稳定,基本等于进风口1.26 m/s的风速。在进入到移架区位置,由于人行道处液压支架的阻挡,大部分的风流从立柱-煤壁之间的空间内通过,最高风速超过了2.5 m/s。在巷道的呼吸带高度(Y=1.9 m)的截面上,在移架区及未移架区都出现了一条狭长的高风速带,这部分的高风速带会稀释粉尘浓度,导致液压支架-煤壁之间的粉尘浓度小于人行道空间的粉尘浓度。在移架区是由于液压支架立柱的阻挡作用,大部分风流从立柱-煤壁之间通过,此时形成的大于2.5 m/s的高风速带,称之为“移架区高风速带”。进入未移架区后,由于移架工序,巷道内空间增大,“移架区高风速带”的风速开始减小,此时的风速小于2.5 m/s。随后由于采煤机的阻挡,在采煤机的下风侧,立柱-煤壁的空间内再次形成一段高风速带,称之为“未移架区高风速带”,此风速带一直延伸至回风巷。

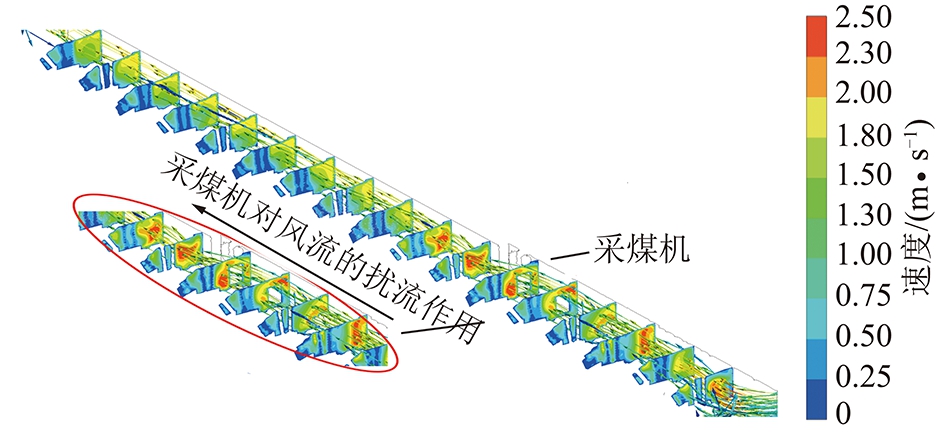

从图4中沿工作面倾向的切面图上,可以看出每个截面大致呈现“四周小,中间大”的规律,风流主要集中在巷道的呼吸道高度附近,风速超过2.5 m/s。从采煤机附近的8张截面图来看,液压支架立柱之间的风流较小,风速小于0.5 m/s属于低风速区。风流在经过采煤机的时候,通常会绕过采煤机,主要集中在采煤机的下风侧司机处,风速大于2.5 m/s。在采煤机下风侧靠近回风巷的截图来看,风速沿煤壁-液压支架方向先减小后增大,立柱之间的人行道区域风速最小。可以看到风流在经过采煤机与立柱之间的时候有一个明显的煤壁-立柱方向的偏移,说明由于采煤机的阻碍,风流有一部分流向了人行道区,这段风流会把移架工序中产生的粉尘带至人行道空间,剩下的大部分流向了采煤机的下风侧形成了“未移架区高风速带”。

图4 采煤机附近各截面风流分布

Fig.4 Airflow distribution map of each cross section near the shearer

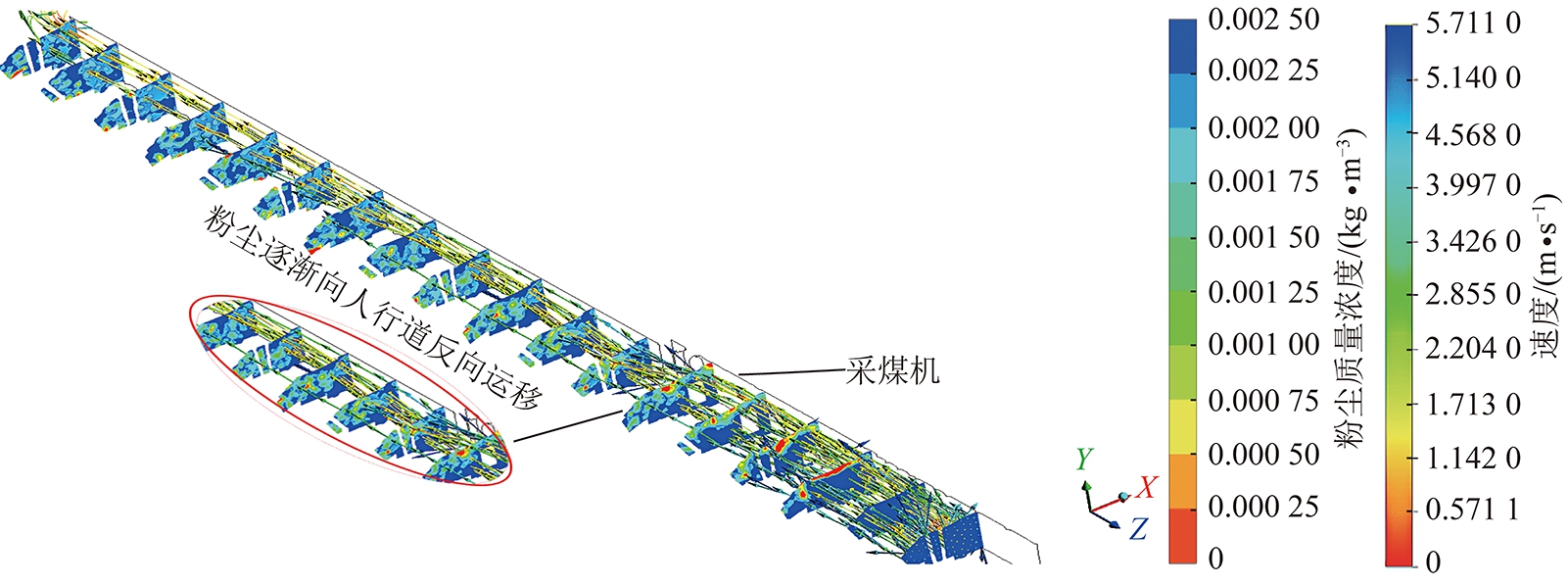

从图5可以看出,在液压支架底板的附近位置(Y=0.6 m),粉尘大约出现在距离移架工序的下风侧4 m的位置,说明移架工序产生的粉尘开始沉降。此时的粉尘浓度较小,小于0.003 0 kg/m3。从开始出现沉降粉尘后30 m的位置,粉尘浓度开始加大,说明此时粉尘发生大面积沉降,并且沉降粉尘主要集中在液压支架立柱之间的人行道处,浓度高的位置达到或者已经超0.002 7 kg/m3。

图5 不同高度粉尘浓度分布

Fig.5 Distribution map of dust concentration at different heights

在巷道的呼吸道高度的截面上(Y=1.9 m),粉尘的覆盖面积比较大,污染情况较严重。在采煤区附近,只有立柱后方存在一条狭长的粉尘带。因为在这部分的区域内,由于采煤机的阻碍,巷道空间减小,风速增大,风流把粉尘吹向了采煤机下风侧的司机处位置。所以在采煤机的下风侧出现了一片大约长为19.5 m,宽为5 m的粉尘高浓度区,该段空间的粉尘浓度达到或者已经超过0.000 6 kg/m3,污染面积较大,也最为严重,称之为“高粉尘浓度区”。在经过这段区域之后,由于粉尘开始大面积发生沉降,所以粉尘浓度开始逐渐减小。在巷道的顶板附近的截面上(Y=3.2 m),在移架尘源附近有一条长度为21 m左右的带状高浓度粉尘区。这段带状高浓度粉尘区是由于风流在刚进入未移架区时产生的扬尘,后被风流吹往下风侧,随后随着风速的减小以及自身的重力,发生沉降,粉尘浓度逐渐减小。

从图6沿工作面倾向的切面图上,随着距离移架工序距离的增大,粉尘浓度逐渐降低。在移架工序刚刚产尘的时候,粉尘大部分集中在液压支架顶板附近,粉尘浓度大于0.002 50 kg/m3,随着到产尘位置距离的增大,粉尘逐渐开始沉降,底板附近粉尘浓度逐渐增大,呼吸带高度-顶板空间范围内粉尘浓度减少至0.000 75 kg/m3以下。粉尘浓度沿液压支架-煤壁方向逐渐变小,液压支架立柱中间即人行道处的粉尘浓度要高于立柱-煤壁之间空间的粉尘浓度,这说明采煤面的人行道区域是应该重点防治的区域。

图6 采煤机附近区域呼尘浓度及风流矢量分布

Fig.6 Distribution map of dust concentration and airflow vector in the vicinity of shearer

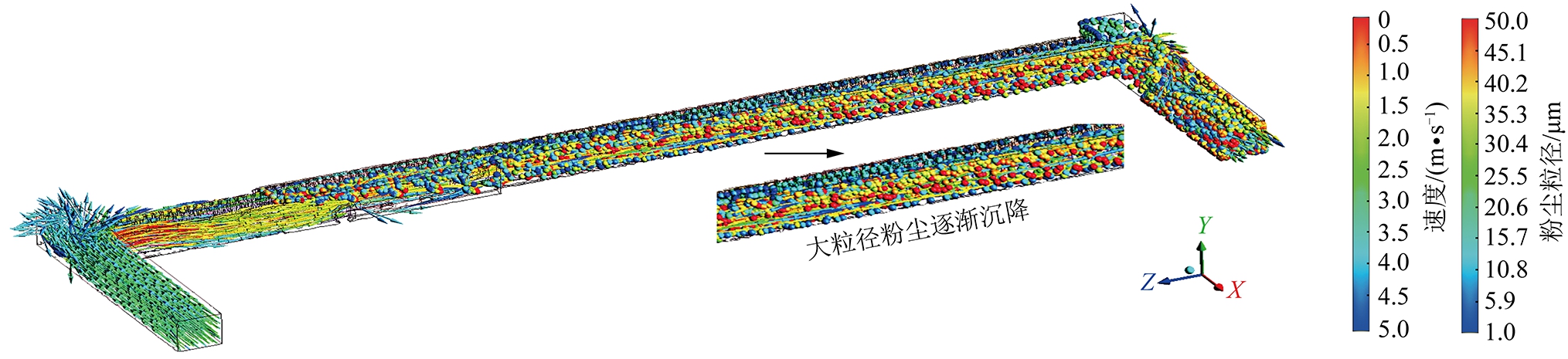

图7 风流流线-粉尘颗粒粒径

Fig.7 Airflow streamline-particle size map of dust

从图7可以看出,粉尘粒径范围在1~50 μm。在距离移架工序10 m的范围内,大部分粉尘颗粒还未发生沉降,在顶板和呼吸带范围内还存在着很大比例的大粒径粉尘颗粒。在距离移架工序10~20 m的范围内,粒径大的粉尘在重力作用下逐渐开始沉降至底板位置,呼吸道高度至顶板位置的空间内大粒径粉尘颗粒减少。在距离移架工序20 m的位置,风流在绕过采煤机的阻挡之后,风速加大,会带动一部分已经沉降的大粒径粉尘颗粒重新上扬。随后由于风流逐渐稳定,大粒径粉尘颗粒继续沉降,在风流中悬浮的大部分粉尘颗粒粒径小于40 μm。

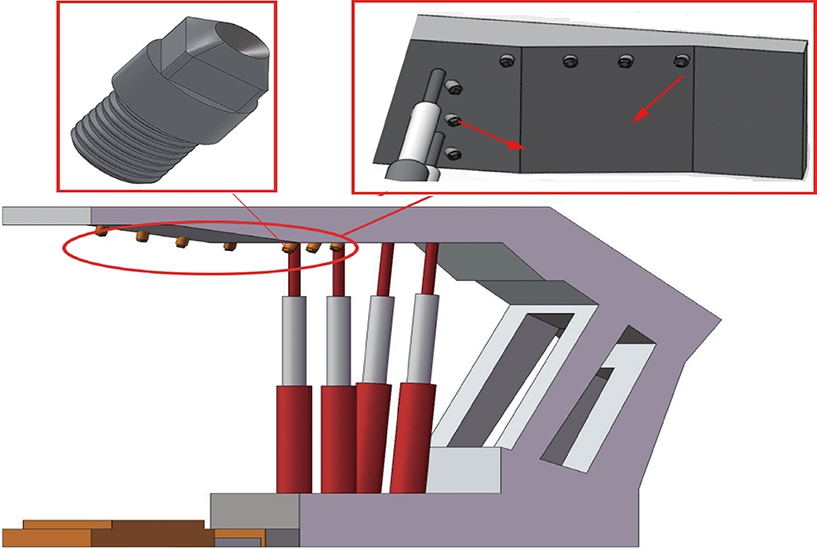

单向液压支架喷嘴安置方式为纵向架间分布,即在液压支架的前探梁上沿支架-煤壁方向均匀分布一组喷嘴,为了得到更好的降尘效果尝试在纵向(煤壁法线方向)液压支架喷嘴安置方式的基础上,在液压支架的顶梁上沿巷道方向增加一组横向(工作面倾向方向)喷嘴,实现对综采工作面移架尘源的双向雾化控除尘。对喷雾场进行数值模拟,分析比较两种喷嘴分布方式的模拟结果。

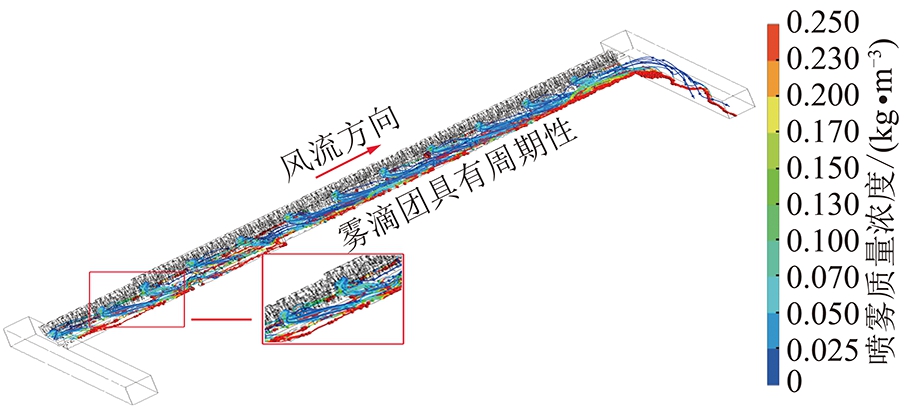

在液压支架的前探梁上沿支架-煤壁方向均匀布置4个喷嘴,喷雾方向为迎风斜向下45°扩散。截取了Y=1.9 m(距离液压支架底板上表面1.5 m)位置处的综采工作面呼吸带高度的截面(图8)以及单向喷雾浓度迹线(图9),通过对模拟结果的分析,得出在该截面内雾滴的分布及运移规律。

图8 纵向喷雾浓度分布

Fig.8 Longitudinal spray concentration profile

图9 纵向喷雾浓度迹线

Fig.9 Longitudinal spray concentration trace

喷射出来的雾滴团受到风流的作用力,沿巷道方向产生位移。位移距离越长,雾滴浓度越低,雾滴浓度在雾滴团的中心位置达到最高大于0.1 kg/m3。喷雾具有明显的周期性,平均每隔6 m出现一个雾滴团,每个雾滴团覆盖面积在11.25 m2左右。在移架完成区,雾滴团主要集中在人行道区。在移架未完成区,由于采煤机的阻碍作用,采煤机附近的风速加大,大部分风流流向采煤机的下风侧,架间喷雾受到风流的影响,也向煤壁方向进行运移。这部分的雾滴仅仅覆盖了移架完成区附近的部分人行道区域,而在采煤机下风侧直至回风巷的这一部分的人行道区域并未被完全覆盖,粉尘污染仍然严重。

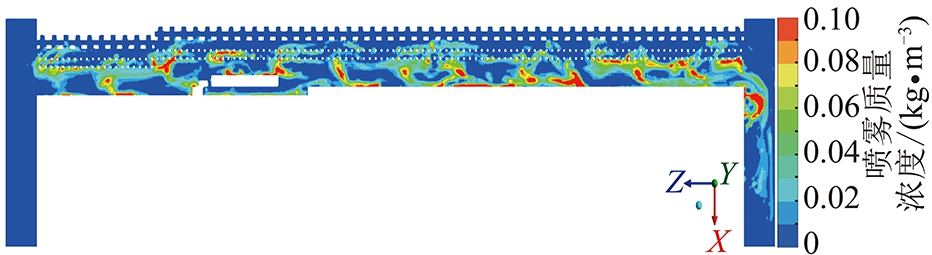

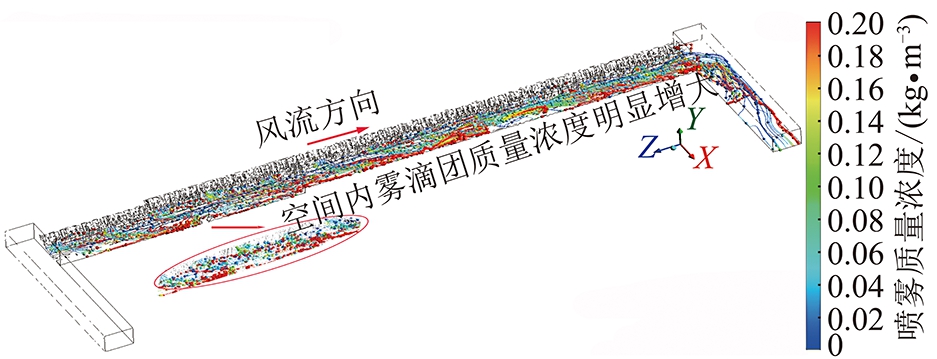

在原有的纵向喷嘴的基础上,每5架液压支架,在顶梁上沿巷道方向均匀放置3个喷嘴,在液压支架的前探梁上沿支架-煤壁方向均匀布置4个喷嘴。截取了Y=1.9 m(距离液压支架底板上表面1.5 m)位置处的综采工作面呼吸带高度的截面(图10)以及双向喷雾浓度迹线(图11),通过对模拟结果的分析,得出在该截面内雾滴的分布及运移规律。

图10 双向喷雾浓度分布

Fig.10 Bidirectional spray concentration profile

图11 双向喷雾浓度分布

Fig.11 Bidirectional spray concentration trace

从图10来看,比较前两种布置方式,雾滴的覆盖面积明显增大,雾滴基本可以完全覆盖整个横截面,浓度也有了明显升高,大部分区域的雾滴浓度大于0.04 kg/m3。

从图11来看,雾滴沿综采作业面高度空间内的变化规律与粉尘浓度的变化规律相似,在气粒两相流的作用下会发生沉降,随着与液压支架底板位置距离的增大,雾滴的浓度逐渐减小。在液压支架底板附近即Y=0.4 m左右时雾滴浓度达到或者已超过0.20 kg/m3,逐渐减小到液压支架顶梁位置附近雾滴浓度已经不足0.02 kg/m3。

从风流-雾滴场的模拟结果可知,喷嘴在综采工作面液压支架上的安装位置和安设方式决定着雾流在整个工作面内的浓度分布情况。当在综采工作面液压支架上设置了数量适中且安设位置合理的喷嘴喷雾后,工作面大部分区域内和矿工呼吸带附近空间内移架产尘的浓度会大大降低。架间喷雾和顶梁喷雾相结合的布置,填补了只有一种分布方式喷雾的空白。能够大面积覆盖巷道范围。

根据上述模拟结果可知,在液压支架上仅有纵向喷嘴布置时,雾滴团的覆盖面积有限,无法产生很好的除尘效果。因此在传统喷嘴安置方式的基础上加上了横向的喷嘴,雾滴团的覆盖面积有效增大,不仅阻止了粉尘向下风侧扩散而且阻止了粉尘向人行道扩散。为了使喷雾的捕尘效率达到最佳,需要对喷嘴进行匹配。目前能够对喷嘴雾化性能进行评价的指标,宏观参数有流量、雾化角、有效射程,微观参数包括雾滴粒径、雾滴速度等参数。

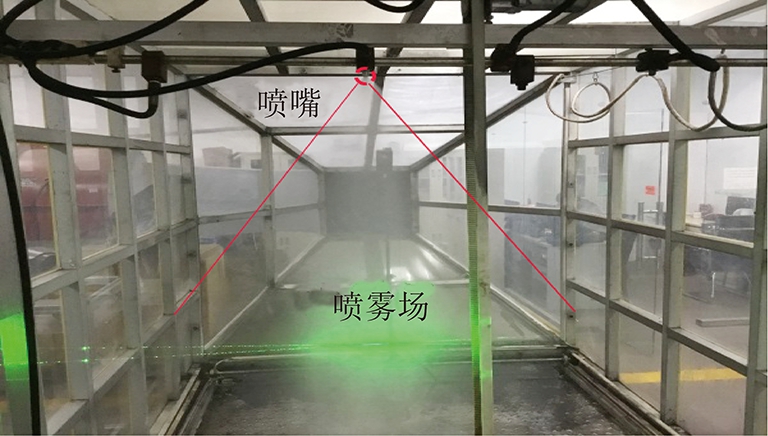

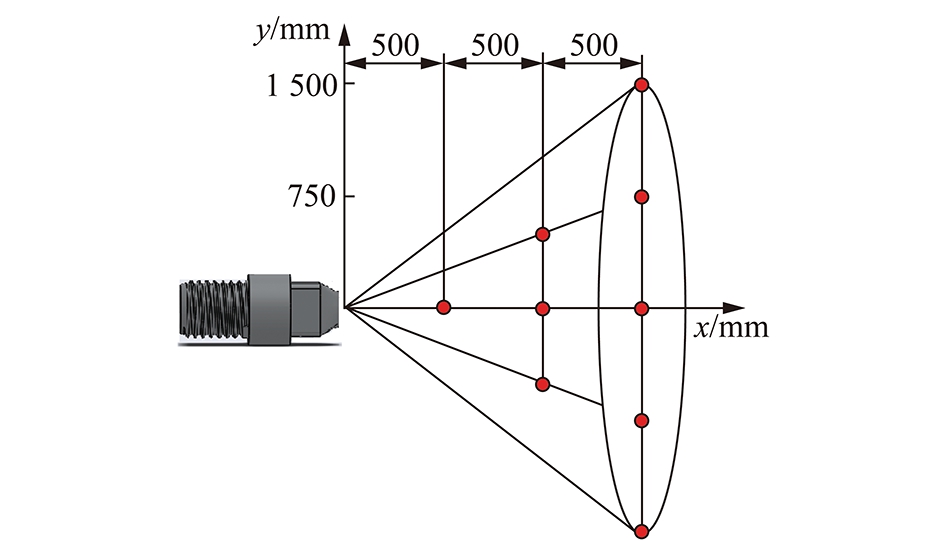

基于激光多普勒喷雾降尘仿真实验平台对喷嘴雾化特性进行实验。该平台主要包括激光多普勒干涉仪、矿井巷道模拟装置、通风装置、喷雾装置、数据采集分析等装置构成。整个实验平台长15.5 m,边长为3 m,由厚度为2 cm的有机玻璃搭建而成;风机最大抽风量1 200 m3/min;加压泵最大喷雾压力28 MPa;激光多普勒干涉仪可测定最大喷雾场直径为4 m,测量液滴粒径范围为0.5~2 000 μm,速度测量范围为0~300 m/s。实验以自来水为介质,喷雾压力为8 MPa,选用激光多普勒干涉仪发射绿色激光穿越雾场后,激光接收装置将收到的光散射信号反演后传输至计算机系统,从而可以测定不同测点的雾滴粒度及速度数值。具体实验方案如图12和13所示。

图12 矿井模拟巷道实验装置

Fig.12 Experimental device of simulating mine roadway

图13 喷嘴雾化特性实验

Fig.13 Experimental diagram of atomization characteristics of nozzle

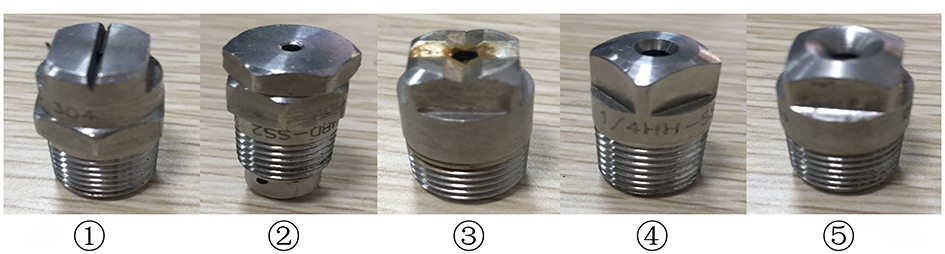

在调查国内煤矿常用压力式雾化降尘喷嘴基础上,优选了以下5种单水喷嘴进行实验。其喷嘴类型分别为:① 锥形导流槽直射式喷嘴(孔径2.0 mm),② 侧向导流孔直射式喷嘴(孔径1.6 mm),③ 十字开口含X形导流芯混合式方锥形喷嘴(孔径2.0 mm),④ 含X形导流芯混合式(标准角孔径2.5 mm)圆锥形喷嘴,⑤ 含X形导流芯混合式(广角孔径1.8 mm)圆锥形喷嘴。

图14 喷嘴实物

Fig.14 Nozzle diagram

首先对这5只单水喷嘴进行喷雾宏观特性进行实验,在此基础上再进行雾滴细观粒度和速度测试,从而优选出用于液压支架喷雾降尘用喷嘴。

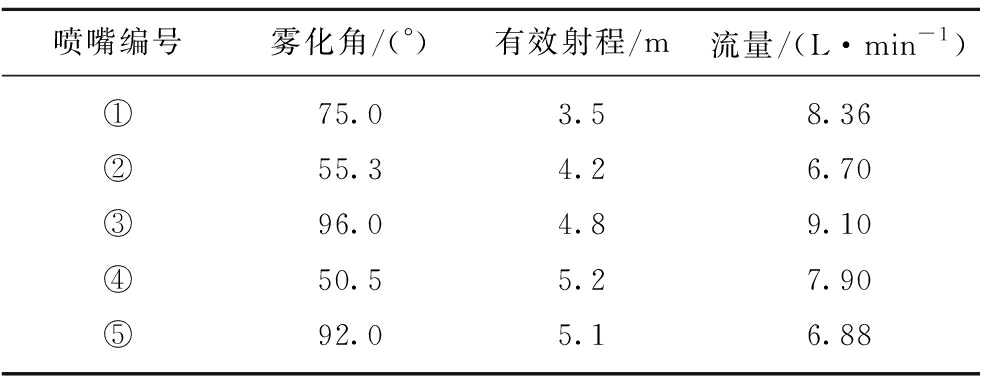

从表3中可以看出,在流量方面③ >① >④ >⑤ >②,② 侧向导流孔直射式喷嘴的流量最小;在雾化角方面③ >⑤ >① >② >④,③ 十字开口含X形导流芯混合式方锥形喷嘴雾化角最大;在有效射程方面④>⑤>③>②>①,④ 含X形导流芯混合式(标准角)圆锥形喷嘴的有效射程距离最远。综合流量、雾化角、有效射程3个因素间的相互关系,优选出③号和⑤号喷嘴分别对③号和⑤号2个喷嘴再进行细观雾滴粒径测定以及雾滴速度测定。在轴向和径向上分别设置了9个点进行实验,测点布置如图15所示,测定结果的统计数据见表4。

表3 喷雾参数实验数据

Table 3 Spray parameter experimental datas

图15 雾滴粒度-速度测点布置

Fig.15 Layout of droplet size-velocity measuring points

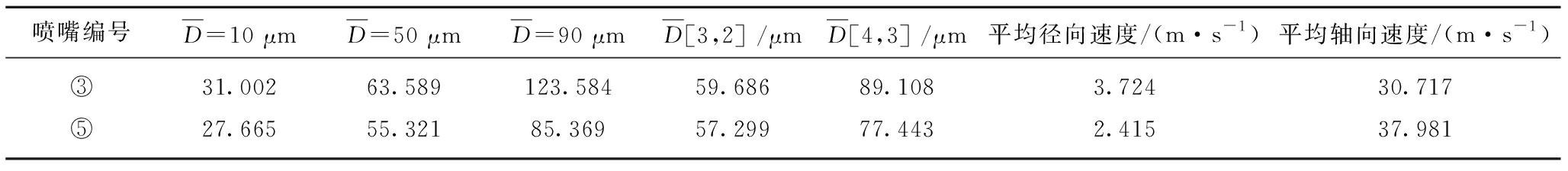

表4 雾滴平均粒径及速度测定结果

Table 4 Determination of mean droplet size and velocity

注:![]() 为表面积(加权)平均粒径;

为表面积(加权)平均粒径;![]() 为体积(加权)平均粒径。

为体积(加权)平均粒径。

雾滴的粒径和速度对捕尘效率有重要影响。在流量相同的情况下,雾滴的粒径越大,则雾流场的比表面积越小,雾滴之间的间隔空间越大,不利于提高尘粒与雾滴的碰撞概率。因此雾滴粒径越小,越有利于提高捕尘效率。而雾滴速度较高时,更有利于射流的初次破碎和二次破碎,使射流破碎成为更小的雾滴,同时有利于尘雾间的碰撞凝聚。所以根据上述数据,对比2个喷嘴的雾化效果,可以的得出⑤号喷嘴优于③号喷嘴的结论。因此,在进行实际应用时,选用⑤号喷嘴。

针对粉尘场和雾滴场分布特征,为了更好保护液压支架人行道作业人员的身心健康,使在支架-煤壁的空间内喷雾分布均匀且覆盖面积最大,在液压支架上的喷嘴布置方式为:每5架液压支架,在液压支架的前探梁上沿支架-煤壁方向均匀布置4个间距为0.45 m的喷嘴,喷雾方向为迎风斜向下45°;在顶梁上沿工作面倾向均匀放置3个喷嘴,喷嘴斜向下45°向煤壁进行喷雾。喷嘴到煤壁之间的距离为0.8~2.15 m,远小于⑤号喷嘴的有效射程5.1 m,在降低移架工序产生粉尘的同时还能为降低采煤机截割工序产生的粉尘提供帮助。具体布置方式示意如图16所示。

图16 液压支架单水喷嘴组合式喷雾布置

Fig.16 Combined spray layout of single water nozzle for hydraulic support

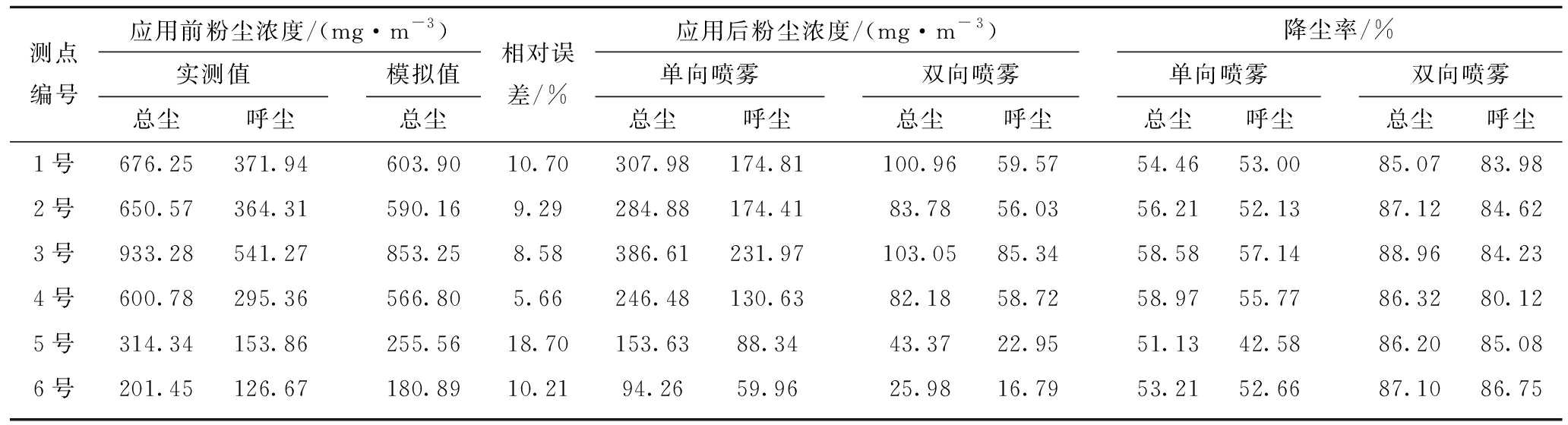

为了验证数值模拟和雾化实验结果,选取了6个采样点(分别为移架工序处、采煤机司机处、移架工序下风侧10,20,30,40 m处),采用滤膜计重法对七五煤矿213综采工作面的粉尘浓度进行了测定。测定仪器选用AKFC-92A型矿用粉尘采样器,每一采样点连续采样5 min,共采样5次取平均值。通过与数值模拟结果得出的粉尘浓度进行对比,得出误差率,同时对单水喷嘴组合式喷雾降尘效果进行考察。

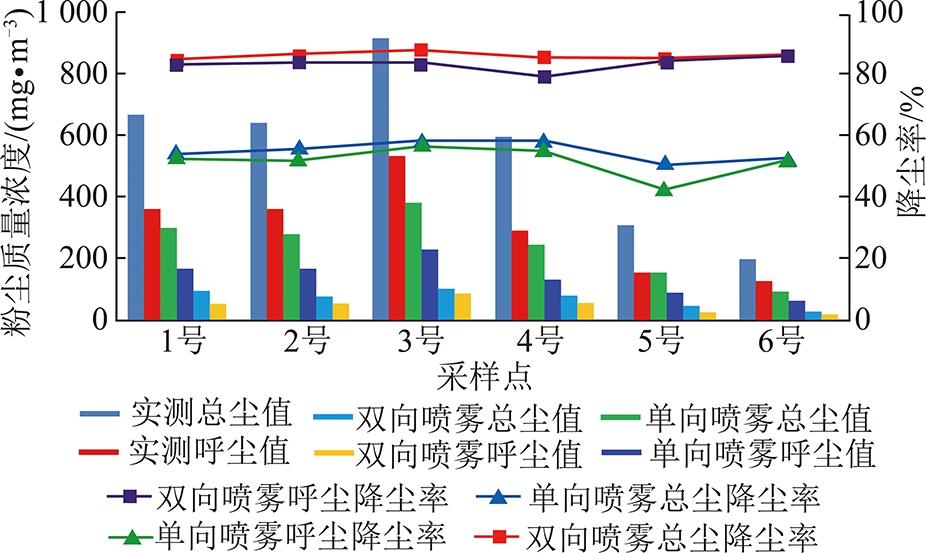

从表5可知,七五煤矿213综采工作面的粉尘浓度数值模拟值与实际测量值相比,相对误差最大为18.7%,最小为5.66%,平均误差值在10.52%左右。误差较小,说明数值模拟得出的结论是较为准确、合理的。由图18可知,在应用单向喷雾后,各测点的总尘平均值为245.64 mg/m3,呼尘平均值为143.35 mg/m3,总尘和呼尘的平均降尘率分别为55.43%和52.21%,粉尘总平均降尘率为53.82%。应用双向喷雾后,各测点的总尘平均值为73.22 mg/m3,呼尘平均值为49.90 mg/m3,总尘和呼尘的平均降尘率分别为86.8%和84.13%,粉尘总平均降尘率达到85.47%。这说明,横纵双方向的喷嘴分布方式起到了明显的控除尘作用,能够有效捕捉粉尘,达到抑制粉尘扩散的目的。液压支架喷雾现场效果图如图19所示。

图17 七五煤矿213综采工作面粉尘采样点布置示意

Fig.17 Layout diagram of dust sampling points in 213 full-mechanized mining face of Qiwu coal mine

表5 七五煤矿213综采工作面测尘结果汇总

Table 5 Summary of dust measurement results of 213 fully-mechanized face in Qiwu coal mine

图18 雾化控除尘系统应用前后粉尘浓度和粉尘降尘率变化

Fig.18 Variation of dust concentration and dust reduction rate before and after application of atomized dust control system

图19 液压支架喷雾现场效果

Fig.19 Field effect map of hydraulic support spray

(1)通过对风流-粉尘场的模拟结果分析,巷道中粉尘质量浓度与风流流线密度成反比。风流速度在采煤机下风侧的架前区域会达到峰值,形成一段高风速带。移架工序产生的粉尘会随着风流进入人行道区域,导致采煤机下风侧的人行道处出现大约长为19.5 m,宽为5 m,高为2.8 m的“粉尘高质量浓度区”。在此区域内,粉尘浓度达到或者已经超过0.001 5 kg/m3,会对人行道区域造成严重污染。

(2)通过对风流-雾滴场的模拟结果分析,纵向喷雾具有明显的周期性,平均每隔6 m出现一个雾滴团,每个雾滴团覆盖面积在11.25 m2左右,雾滴浓度在雾滴团的中心位置达到最高超过0.1 kg/m3。这部分的雾滴仅仅覆盖了移架完成区附近的部分人行道区域,而在采煤机下风侧直至回风巷的这一部分的人行道区域并未被完全覆盖,粉尘污染仍然严重。而在加入横向分布的喷嘴后,雾滴的覆盖面积明显增大,雾滴基本可以完全覆盖整个横截面,浓度也有了明显升高,大部分区域的雾滴浓度大于0.04 kg/m3。

(3)基于激光多普勒喷雾降尘仿真实验平台对喷嘴雾化特性进行实验。通过比较喷嘴的流量、雾化角、有效射程、雾滴粒径、雾滴速度等参数对喷嘴进行匹配,选用含X形导流芯混合式喷嘴进行实际应用。现场应用表明,粉尘浓度数值模拟与实测结果平均误差值在10.52%左右,误差较小,证明了数值模拟的准确性。采用双向喷雾后,各测点的粉尘总平均降尘率达到了85.47%,比起单向喷雾,总降尘率提高了31.65%。这说明,横纵双方向的喷嘴雾化分布方式能够更有效的降低粉尘。

参考文献

[1] 张丹丹,刘贝贝.我国矿山职业病的统计与展望分析[J].能源与环保,2017,39(9):173-178.

ZHANG Dandan,LIU Beibei.Statistics and prospect analysis of mine occupational diseases in China[J].Energy and Environmental Protection,2017,39(9):173-178.

[2] 中国煤炭安全生产网,中国尘肺病人数超72万62%在煤炭行业[EB/OL].[2015-07-11].http://www.mkaq.org/html/2015/07/11/310820.shtml

[3] 王德明.矿尘学[M].北京:科学出版社,2005.

[4] 聂尧.综采工作面粉尘运移规律及架间喷雾降尘参数优化研究[D].西安:西安科技大学,2017.

NIE Yao.Dust migration law and optimization of spray and dustfall parameters in fully mechanized working face[D].Xi’an:Xi’an University of Science and Technology,2017.

[5] GENG F,LUO G,ZHOU F,et al.Numerical investigation of dust dispersion in a coal roadway with hybrid ventilation system[J].Powder Technology,2017,313(5):260-271.

[6] 卢鉴章,王茂吉,陈治中,等.矿井粉尘防治[M].北京:煤炭工业出版社,1992.

[7] 周刚,程卫民,王刚,等.综放工作面粉尘场与雾滴场耦合关系的实验研究[J].煤炭学报,2010,35(10):1660-1664.

ZHOU Gang,CHENG Weimin,WANG Gang,et al.Experiment research of the coupling relationship between dust field and droplet field about fully mechanized and roof caving workface[J].Journal of China Coal Society,2010,35(10):1660-1664.

[8] LI M,AMINOSSADATI S M,WU C.Numerical simulation of air ventilation in super-large underground developments[J].Tunnelling & Underground Space Technology Incorporating Trenchless Technology Research,2016,52(5):38-43.

[9] 周刚,聂文,程卫民.煤矿综放工作面高压雾化降尘对粉尘颗粒微观参数影响规律分析[J].煤炭学报,2014,39(10):2053-2059.

ZHOU Gang,NIE Wen,CHENG Weimin,et al.Influence regulations analysis of high-pressure atomization dust-settling to dust particle’s microscopic parameters in fully mechanized caving coal face[J].Journal of China Coal Society,2014,39(10):2053-2059.

[10] WANG P,FENG T,LIU R.Numerical simulation of dust distribution at a fully mechanized face under the isolation effect of an air curtain[J].International Journal of Mining Science and Technology,2011,21(1):65-69.

[11] ZHOU Gang,ZHANG Qi,BAI Ruonan,et al.The diffusion behavior law of respirable dust at fully mechanized caving face in coal mine:CFD numerical simulation and engineering application[J].Process Safety and Environmental Protection,2017,106(2):117-128.

[12] 谭聪,蒋仲安,陈举师,等.综采割煤粉尘运移影响因素的数值模拟[J].工程科学学报,2014,36(6):716-721.

TAN Cong,JIANG Zhong an,CHEN Ju shi,et al.Numerical simulation of influencing factors on dust movement during coal cutting at fully mechanized working faces[J].Journal of University of Science and Technology Beijing,2014,36(6):716-721.

[13] TING X Ren,BRIAN Plush,NAJ Aziz.Dust controls and monitoring practices on Australian longwalls[J].Procedia Engineering,2011,26(3):1417-1429.

[14] CYBULSKI K,MALICH B,WIECZOREK A.Evaluation of the effectiveness of coal and mine dust wetting[J].Journal of Sustainable Mining,2015,14(2):83-92.

[15] 姜健.掘进工作面截割粉尘及其影响因素的研究[D].阜新:辽宁工程技术大学,2000.

JIANG Jian.Study on cutting dust and its influencing factors in heading face[D].Fuxin:Liaoning University of Engineering and Technology,2000.

[16] WANG Z,REN T.Investigation of airflow and respirable dust flow behaviour above an underground bin[J].Powder Technology,2013,250(12):103-114.

[17] 庞杰文,谢建林,李川田,等.大采高综采工作面粉尘分布特征研究[J].煤炭科学技术,2017,45(3):78-83.

PANG Jiewen,XIE Jianlin,LI Chantian.Study on dust distribution features of high cutting mechanized coal mining face[J].Coal Science and Technology,2017,45(3):78-83.

[18] 王英,李明彦,安波,等.高压喷雾除尘系统在邢东矿综采工作面中的应用[J].中国矿业,2014,23(10):138-143.

WANG Ying,LI Mingyan,AN Bo,et al.Application of high pressure spray dust removal system in full-mechanized caving face in Xingdong mine[J].China Mining Magazine,2014,23(10):138-143.

[19] 王松涛,常园园,王哲.液压支架喷雾降尘系统的设计与研究[J].中州煤炭,2015,236(8):36-38.

WANG Songtao,CHANG Yuanyuan,WANG Zhe.Design and research on hydraulic support spraying and dust suppression system[J].Zhongzhou Coal,2015,236(8):36-38.

[20] 周刚,张琦,白若男,等.大采高综采面风流-呼尘耦合运移规律CFD数值模拟[J].中国矿业大学学报,2016,45(4):684-693.

ZHOU Gang,ZHANG Qi,BAI Ruonan,et al.CFD simulation of air-respirable dust coupling migration law at fully mechanized mining face with large mining height[J].Journal of China University of Mining and Technology,2016,45(4):684-693.

[21] 周刚,程卫民,徐翠翠,等.不同变质程度煤尘润湿性差异的13C-NMR特征解析[J].煤炭学报,2015,40(12):2849-2855.

ZHOU Gang,CHENG Weimin,XU Cuicui,et al.Characteristic analysis of 13C-NMR for the wettability difference of coal dust with diverse degrees of metamorphism[J].Journal of China Coal Society,2015,40(12):2849-2855.

[22] 周刚,薛娇,程卫民,等.基于X射线衍射实验的堆垛结构对煤尘润湿性的影响[J].工程科学学报,2015,37(12):1535-1541.

ZHOU Gang,XUE Jiao,CHENG Weimin,et al.Effect of stacking structure on the wettability of coal dust based on X-ray diffraction experiment[J].Chinese Journal of Engineering,2015,37(12):1535-1541.

[23] 王鹏飞,刘荣华,桂哲,等.煤矿井下气水喷雾雾化特性及降尘效率理论研究[J].煤炭学报,2016,41(9):2256-2262.

WANG Pengfei,LIU Ronghua,GUI Zhe,et al.Theoretical research on atomization characteristics and dust suppression efficiency of air-water spray in underground coal mine[J].Journal of China Coal Society,2016,41(9):2256-2262.

[24] 周刚,程卫民,陈连军,等.综放工作面粉尘浓度空间分布规律的数值模拟及其应用[J].煤炭学报,2010,35(12):2094-2099.

ZHOU Gang,CHENG Weimin,CHEN Lianjun,et al.Numerical simulation and its application of dust concentration spatial distribution regularities in fully-mechanized caving face[J].Journal of China Coal Society,2010,35(12):2094-2099.

[25] 李高峰.综采工作面高效喷雾降尘技术研究[D].西安:西安科技大学,2010.

LI Gaofeng.Study on efficient spray and dust suppression technology in fully mechanized coal mining face[D].Xi’an:Xi’an University of Science And Technology,2010.

[26] 程卫民,刘伟,聂文,等.煤矿采掘工作面粉尘防治技术及其发展趋势[J].山东科技大学学报(自然科学版),2010,29(4):77-82.

CHENG Weimin,LIU Wei,NIE Wen,et al.The prevention and control technology of dusts in heading and winning faces and its development tendency[J].Journal of Shandong University of Science and Technology Natural Science,2010,29(4):77-82.

[27] 左前明.大采高综采工作面煤尘扩散规律及防治技术研究[D].北京:中国矿业大学(北京),2014.

ZUO Qianming.Study on the law of coal dust diffusion and prevention technology in fully mechanized mining face with large mining height[D].Beijing:China University of Mining and Technology (Beijing),2014.

[28] 赵雷雨.煤矿喷雾降尘中多相流耦合机理及仿真研究[D].太原:中北大学,2016.

ZHAO Leiyu.Coupling mechanism and simulation study of multiphase flow in spray dustfall of coal mine[D].Taiyuan:North Central University,2016.

[29] ZHANG Qi,ZHOU Gang,QIAN Xinming,et al.Diffuse pollution characteristics of respirable dust in fully-mechanized mining face under various velocities based on CFD investigation[J].Journal of Cleaner Production,2018,184(5):239-250.

[30] ZHOU Gang,Xu Mao,Qiu Han,et al.Experimental investigation about the influence of airflow on droplet sizes of mechanical nozzles for coal mining face[J].Tehnicki Vjesnik-Tehnical Gazette,2017,24(6):1713-1721.