徐连满1,潘一山1,陈建强2,刘昆仑2,王爱文3

(1.辽宁大学 环境学院,辽宁 沈阳 110036; 2.神华新疆能源有限责任公司,新疆 乌鲁木齐 830027; 3.辽宁工程技术大学 力学与工程学院,辽宁 阜新 123000)

摘 要:U型钢支架接头摩擦性能是影响U型钢支护性能的重要因素之一,在冲击地压载荷作用下,常因接头处U型钢与卡缆的摩擦关系差,导致U型钢支架的承载力远未达到理论承载力,支架便发生结构失稳破坏。通过自制的摩擦性能测试装置对不同材料间的摩擦性能进行测试,得到不同预紧扭矩条件下钢板与钢板、钢板与软金属板、钢板与橡胶板间相互滑动过程中的摩擦力以及摩擦因数变化规律,结果表明:在轴向压力作用下,钢与钢间摩擦力达到最大静摩擦力后将突然降低,造成接头处承载力发生突降,不利于支架稳定;钢与软金属间发生滑动时,承载力变化比较平稳;钢与橡胶间发生滑动时,随着滑动距离的增加,摩擦力持续降低,且波动较大;钢与软金属间的摩擦因数要大于钢与钢、钢与橡胶间的摩擦因数,在接触面间相对滑动位移相等的条件下,使得接头处吸收的能量更多。研究表明在O型棚支护接头处垫放软金属板,可有效提高接头处的摩擦性能,提高U型钢支架的承载力和抗冲性能。

关键词:U型钢;支架接头;冲击地压;滑动;摩擦力

中图分类号:TD353

文献标志码:A

文章编号:0253-9993(2018)11-2992-07

XU Lianman1,PAN Yishan1,CHEN Jianqiang2,LIU Kunlun2,WANG Aiwen3

(1.School of Environmental Science,Liaoning University,Shenyang 110036,China; 2.Shenhua Xinjiang Energy Co.,Ltd.,Wulumuqi 830027,China; 3.College of Mechanics and Engineering,Liaoning Technical University,Fuxin 123000,China)

Abstract:The friction performance of U-shape steel support joints is one of the important factors that affect the support performance.Under the impact ground pressure loading,the friction relationship between the U-shape steel and the cable is often poor,which leads to the failure of the U-shape steel bracket to reach the theoretical bearing capacity,and the structural instability and failure of the support will occur.The friction properties of different materials are tested by the self-made device for testing friction performance,and the friction force and the change law of friction coefficient in the sliding process of steel plate and steel plate,steel plate and soft metal plate,steel plate and rubber plate under different pre-tightening torque conditions are obtained.The results show that under axial pressure the frictional force between steel and steel will decrease suddenly after reaching the maximum static frictional force,resulting in a sudden drop of bearing capacity at the joint,which is not conducive to the stability of the support.When the steel and soft metal slide,the bearing capacity changes more smoothly.When the sliding occurs between steel and rubber,the frictional force decreases and fluctuates with the increase of sliding distance.The friction coefficient between steel and soft metal is greater than that between steel and steel,steel and rubber plate.Under the condition of the same relative sliding displacement between contact surfaces,more energy is absorbed at the joints.The above research indicates that the soft metal plate is placed at the joint of the O-shape shed support joint,which can effectively improve the friction properties at the joint and improve the bearing capacity and the impact resistance of the U-shape steel support.

Key words:U-shape steel;bracket joint;impact pressure;sliding;friction

移动阅读

徐连满,潘一山,陈建强,等.U型钢支架接头摩擦性能及优化实验研究[J].煤炭学报,2018,43(11):2992-2998.doi:10.13225/j.cnki.jccs.2018.8016

XU Lianman,PAN Yishan,CHEN Jianqiang,et al.Experimental study on friction properties and optimization of U-shape steel support joints[J].Journal of China Coal Society,2018,43(11):2992-2998.doi:10.13225/j.cnki.jccs.2018.8016

收稿日期:2018-08-09

修回日期:2018-11-08

责任编辑:郭晓炜

基金项目:国家重点研发计划资助项目(2017YFC0804205);辽宁省教育厅科学技术研究资助项目(LQN201705)

作者简介:徐连满(1984—),男,辽宁大连人,讲师。Tel:024-62204818,E-mail:lianman_3312@163.com

通讯作者:潘一山(1964—),男,辽宁丹东人,教授。Tel:024-62202282,E-mail:panyish_cn@sina.com

U型钢支架具有良好的韧性性能,被广泛地应用于深部冲击地压巷道中,有效控制巷道围岩变形,降低了冲击地压对巷道的破坏程度[1],但现场应用过程中发现,多数情况下U型钢支架承载力远未达到理论承载力,支架便发生结构失稳破坏,严重制约着U型钢支架的承载能力[2]。对于U型钢支架支护性能的提升主要有改善壁后填充、钢材调质、提高卡揽强度、关键点补强等方式[3-8],谢文兵等[3]分析了U型钢支架工作过程中的承载特性,提出采用稳结装置对U型钢进行结构补偿,可提高支护结构的整体承载能力及结构稳定性;张宏学等[4]建立了U型钢支架的结构力学模型,提出利用锚杆和槽钢锁腿,增强了U型钢支架承载力和稳定性;姚直书[5]认为壁后充填、卡缆螺母扭矩、纵向拉杆对U型钢支架整体承载能力影响很大,通过架壁后充填一定厚度的胶结性材料、增加纵向拉杆和加大卡缆螺母扭矩来提高U型钢承载力。苏致立[6]研究发现卡缆式U型钢承载过程中内力集中处,易遭受破坏,双槽夹板面卡缆可有效提升U型钢之间的相互摩擦阻力,改善了卡缆的受力条件。现有的U型钢支架承载能力增强措施有效解决了其在高应力软岩巷道使用时存在的问题,但在冲击地压巷道中使用时,发现上述措施无法解决高速冲击下快速平稳收缩问题,导致冲击地压发生时,U型钢支架快速收缩过程中承载力快速降低,进而造成支架整体失稳破坏。

现场应用过程中发现,U型钢支架收缩时,尤其在冲击载荷作用下收缩时,支架接头处通常出现瞬间滑动、产生火花、滑动过后卡揽预紧力降低等现象,严重影响U型钢支架承载力的稳定性,分析发现上述现象产生的主要原因是支架接头处接触面间滑动摩擦性能不佳。同时分析了大量U型钢支架的破坏特征,发现U型钢支架卡揽与型钢间摩擦关系差制约支架的收缩性能和抗冲击性能。因此笔者通过摩擦实验对不同材料间的摩擦性能进行测试,深入研究支架接头接触面的摩擦性能,揭示U型钢搭接处滑动过程中摩擦力变化规律,为寻找性能更加优良的摩擦副,提高支架的快速可缩性能和吸能防冲性能提供可靠依据。

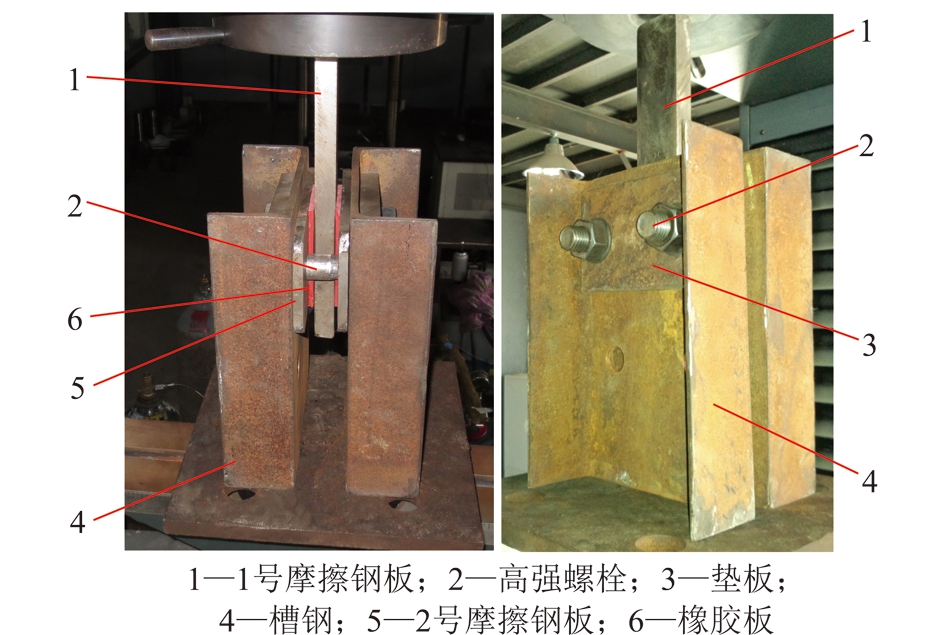

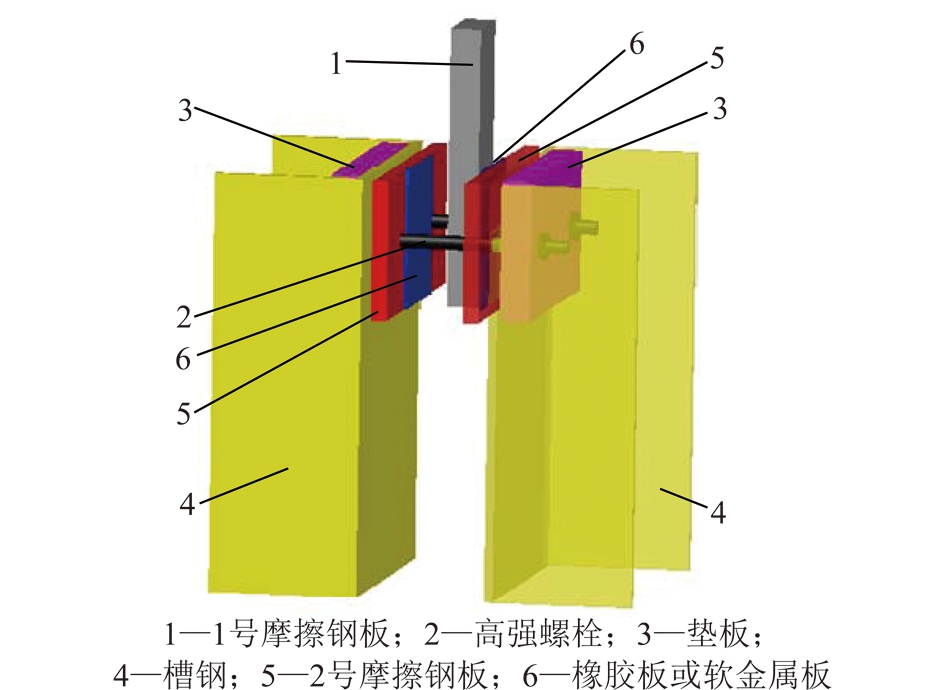

U型钢接头处的摩擦面都是钢-钢之间同种金属的干摩擦,为了提高与优化接头处的摩擦性能,分别在钢板接触面间夹放软金属板和橡胶板,测试钢-软金属板间硬金属与软金属、钢-橡胶板间硬金属与非弹性聚合物之间的摩擦性能,比较其与钢-钢接触的不同之处,为寻找性能更加优良的摩擦副提供实验依据。由于U型钢截面像英文字母“U”,是一个复杂的几何形状,搭接头的截面几何性质极其复杂,尤其搭接头滑动过程中卡揽预紧力不断变化,U型钢发生弹性变形,接触面积和接触面压紧力很难确定,为了掌握搭接头滑动过程中接触面间摩擦力的变化特征、摩擦因数等摩擦特性,设计一套摩擦性能测试装置,该装置所用钢板均为Q235钢板,主要包括2块槽钢,2个高强螺栓,2块垫板,如图1所示。

图1 实验装置

Fig.1 Experimental device diagram

分别测试了不同预紧力条件下钢板与钢板、钢板与软金属板、钢板与橡胶板间相互滑动过程中的摩擦力变化规律以及摩擦因数。摩擦钢板采用与U型钢材质相同的Q235钢板,表面粗糙度也与U型钢表面相同,其中1号钢板尺寸为20 mm×50 mm×200 mm,2号钢板尺寸为10 mm×100 mm×200 mm,软金属板抗拉强度为157 MPa,尺寸为1 mm×100 mm×200 mm,橡胶板采用煤矿用阻燃橡胶,抗拉强度15 MPa,尺寸为1 mm×100 mm×800 mm。测试时,为防止软金属板和橡胶板从两钢板间脱落,采用强力胶将其固定在2号钢板表面,如图2所示。

图2 实验装置原理

Fig.2 Schematic diagram of the experimental

螺栓力对U型钢搭接处接触面间的摩擦力及滑动过程中接触面的摩擦破坏形式有重要影响,为了得到预紧力对摩擦力的影响规律,分别测试了20~300 N·m预紧扭矩条件下,试验机加载过程中,接头轴向承载力(其大小等于接头接触面间的摩擦力)-位移变化规律。为了得到螺栓预紧扭矩与预紧力间的准确关系,通过实验室测试得到螺栓预紧扭矩与预紧力的关系为M=0.25Pd,其中M为预紧扭矩,N·m;P为预紧力,kN;d为螺杆直径,mm。经计算螺栓预紧力与接触面上正压力的关系为σ=2P/(10×5)×10,σ为接触面上的正压力,MPa,得到预紧扭矩与其相对应的螺栓预紧力、接触面上的正压力见表1。

分别测试了不同预紧扭矩条件下,钢与钢间滑动摩擦过程中的摩擦力变化规律。图3为100,180,240,300 N·m不同预紧扭矩条件下的承载力-位移曲线。

表1 预紧扭矩与螺栓预紧力、正压力关系

Table 1 Relationship between pre-tightening torque and pre-tightening force and positive pressure of bolt

从图3中可以看出,承载力开始都是迅速增大,当达到峰值之后,承载力突然降低,之后承载力平稳变化。原因是在轴向载荷作用下,初始阶段钢板与钢板表面因大量微凸体相互咬合,微凸体发生弹性变形,不发生相对滑动,钢板间的摩擦力为静摩擦力,承载力峰值为最大静摩擦力,并可据此计算出钢板与钢板间的静摩擦因数。随着轴向力的增大,金属表面的微凸体被剪断[9],两钢板间发生相对滑动,接触面间的作用力由静摩擦力转变成动摩擦力,由于钢-钢摩擦副表面存在氧化膜,在两钢板相对滑动过程中,起到减磨的作用,摩擦以氧化磨损为主[10],当位移达到10 mm左右时,承载力已基本趋于稳定,因此取位移为9.5~10.5 mm的承载力平均值,计算动摩擦因数,得到不同预紧扭矩条件下的最大静摩擦力、滑动摩擦力以及动静摩擦因数变化规律(图4),由于钢板表面不光滑,受其影响,静摩擦因数在0.19~0.28变化,动摩擦因数在0.17~0.27。

从图4中还可以看出随着接触面间滑动距离的增大,不同预紧扭矩条件下,随着滑动距离的增大,摩擦力变化规律有所不同。

当预紧扭矩小于180 N·m的时候,第一个峰值过后承载力基本趋于稳定,没有太大波动,如图3(a)所示,实验完成后,摩擦钢板表面主要是一些深浅不一的轻微划痕和少量的磨损碎屑。预紧力较小时,钢板摩擦副间以氧化微磨损为主。

图3 钢-钢接触面接头承载力-位移关系

Fig.3 Load-bearing displacement curves of steel and steel contact surface joint

当预紧扭矩达到180 N·m时,随着相对滑动距离的增加,承载力由平稳变成幅度逐渐增大的波动变化,如图3(b)~(d)所示,实验结束后,摩擦板表面有摩擦痕迹,出现一些类似波纹般的褶皱,但表面没有明显的大划痕,当预紧扭矩大于220 N·m时,摩擦板表面发生明显塑性变形,出现条状损伤痕迹。 随着预紧力的增加,摩擦副间的实际接触面积增大,静摩擦力随之增大。滑动一定距离后,表面氧化膜也已经被破坏,钢板表面发生磨粒摩擦和黏着摩擦,形成大量的磨屑,磨屑在摩擦力的作用下被破碎和压实,形成大尺度的磨粒,起到犁削作用,增大摩擦力,随滑动摩擦距离的增加,在磨面升温以及轴向力的共同作用下,大尺度的磨粒被压光滑,摩擦因数减低,导致摩擦力降低,滑动摩擦过程中不断有大尺度的磨粒生成与压实光滑,造成摩擦力的波动变化[11]。

图4 钢-钢接触面预紧扭矩与静、动摩擦力及摩擦因数关系

Fig.4 Relationship between the pre-tightening torque of steel-steel contact surface and static friction and friction coefficient

上述实验表明,随着预紧扭矩的增加,钢-钢间最大静摩擦力逐渐增大,近似呈线性增长,滑动摩擦力也随着预紧扭矩的增加而增大,近似呈线性增长,当预紧扭矩超过220 N·m时,随着预紧扭矩的增加,滑动摩擦力基本不再增大。

分别测试了不同预紧扭矩条件下,钢-软金属间滑动摩擦过程中的摩擦力变化规律。分别选取了40,100,180,300 N·m预紧扭矩条件下的承载力-位移曲线进行分析,其变化规律如图5所示。

图5 钢-软金属接触面接头承载力-位移关系

Fig.5 Bearing capacity displacement curves of steel-soft metal contact joint

从图5中可以看出,预紧扭矩为40 N·m时,初始阶段承载力迅速增长,当位移达到0.3 mm时,承载力达到峰值,然后承载力下降,有明显的最大静摩擦力,与钢-钢接触面的承载力变化规律相似,峰值过后承载力略有下降,随着接触面摩擦时间的增长,承载力开始增大,最终趋于稳定,实验完成后,软金属板表面有轻微磨损痕迹。原因是在低载荷作用下,前期钢-软金属的摩擦副之间以氧化微磨损为主,软金属板表面存在一层氧化膜,可起到减磨的作用,随着摩擦时间的增长,软金属表面氧化膜被破坏,钢板表面微凸体对软金属板表面磨损加剧,黏着力升高,导致摩擦力增大。随着滑动摩擦距离的增加,软金属表面的形变强化加剧,表面硬度提高,黏着力降低,同时磨面温度升高,软金属表面氧化加剧,氧化层增厚,使得摩擦力趋于平稳。

从图5(b)~(d)的承载力-位移变化可以看出,当预紧扭矩大于100 N·m时,开始阶段承载力快速增长,位移也随之增加,随着轴向载荷的增加,承载力增长变缓,但无明显转折点,滑动一段时间后,承载力开始呈现一定周期的较高频率的小幅度跳动。实验完成后,软金属板表面有明显的条状磨损痕迹。原因是当预紧力达到一定值,钢-软金属接触面中软金属板表面的大量微凸体发生塑性变形,摩擦副之间接触较好,当施加轴向载荷后,软金属板表面的微凸体发生剪切破坏,逐渐被磨去,摩擦副表面的接触面积增大,软金属表面氧化膜也已经被破坏,由微磨损向剧烈磨损,摩擦力逐渐增大。随着相对滑动距离的增加,摩擦副表面因摩擦生热而使温度升高,软金属板表面氧化层厚度逐渐增加,降低黏着程度,摩擦力逐渐略微平稳增长。随着滑动距离的进一步增长,软金属表面硬度也随着温度的升高而降低,以及磨屑的不断集聚等众多因素的综合影响下,软金属摩擦面产生的磨屑,在预紧力、黏着力和摩擦力的共同作用下,部分磨屑又被压进软金属板中,并沿着滑动方向滑动,磨面部分区域磨屑大量堆积,逐渐形成大尺度磨粒,犁沟现象明显,摩擦力急剧上升,随着磨粒堆积处磨面产生裂纹,并扩展直至磨粒脱落,摩擦因数也随着降低,大量细微磨屑与大尺寸磨粒的形成与脱落,造成摩擦力的持续波动。

从图5中可以看出,承载力无明显的峰值转折点与最大值,当位移达到16 mm左右时,承载力虽然波动变化,但幅度较小,已基本趋于稳定,因此取位移为15.5~16.5 mm的承载力平均值,用于计算滑动摩擦因数,得到不同预紧扭矩条件下的滑动摩擦力以及动摩擦因数如图6所示。从图中可以看出,随着预紧扭矩的增加,滑动摩擦力逐渐增大,近似呈线性增长。当预紧扭矩小于40 N·m时,钢与软金属间的摩擦以黏着和分子间的吸附为主,接触面的摩擦因数在0.24左右;当预紧扭矩大于60 N·m时,钢与软金属接触面间的滑动以流体动力摩擦为主[7],摩擦因数在0.34~0.42之间变化。

图6 钢-软金属接触面预紧扭矩与动摩擦力及摩擦因数关系

Fig.6 Relationship curve between pre-tightening torque of steel-soft metal contact surface and dynamic friction and friction coefficient

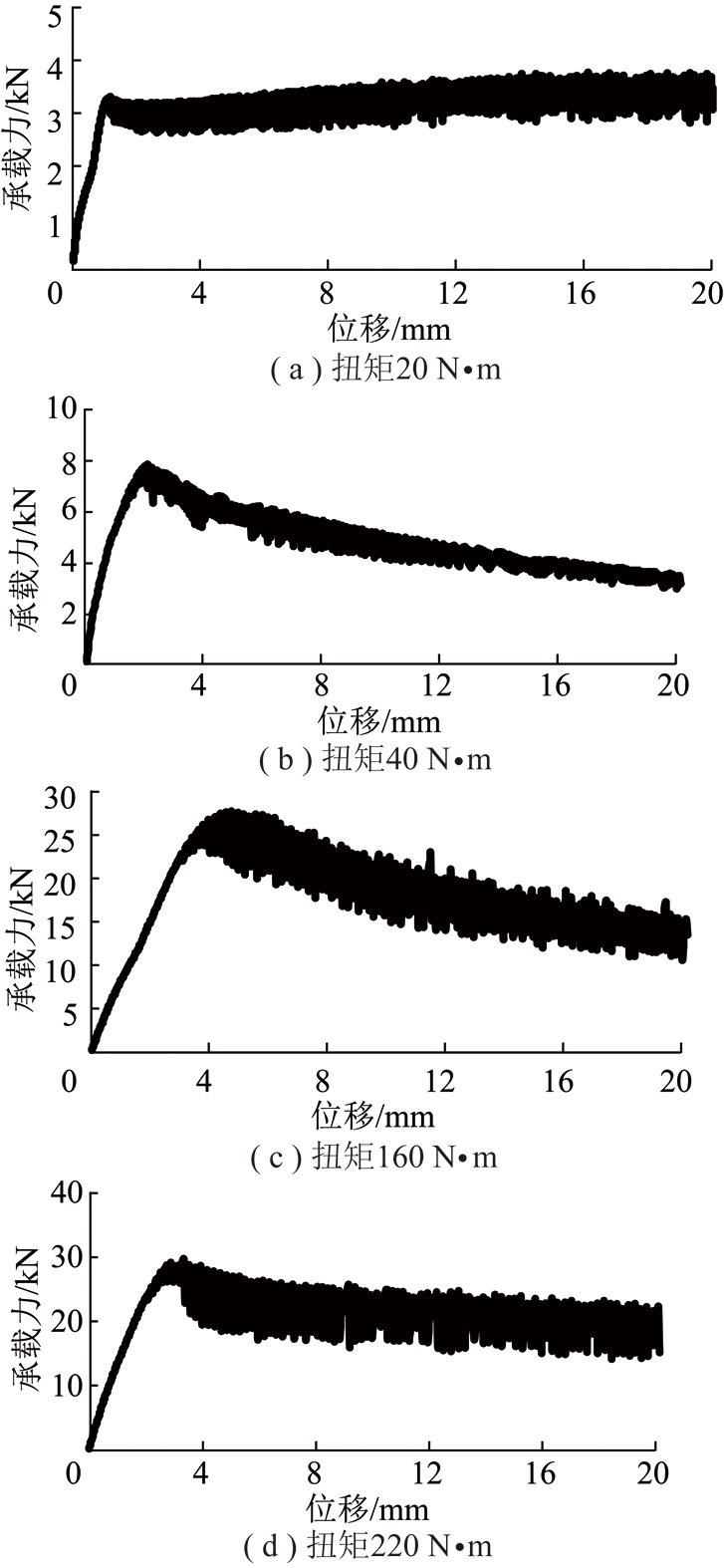

分别测试了不同预紧扭矩条件下,钢-橡胶间滑动摩擦过程中的摩擦力变化规律。分别选取了20,40,160,220 N·m预紧扭矩条件下的承载力-位移曲线进行分析,其变化规律如图7所示。

图7 不同预紧扭矩条件下钢-橡胶间摩擦力和动摩擦因数变化关系

Fig.7 Variation curves of friction and dynamic friction coefficient between steel and rubber under different pre-tightening torque conditions

从图7(a)中可以看出,当扭矩为20 N·m的时候,承载力开始迅速增长,当位移达到1 mm时,承载力达到峰值,峰值过后承载力略有下降,但下降幅度不大,随后承载力开始在3 kN左右小幅度频繁跳动,数值整体趋于稳定,试验完成后,橡胶板表面无痕迹。在较低预紧力作用下,橡胶板产生弹性变形,与钢板间的摩擦力主要是黏着产生,表面的微凸体被挤压的程度变大,使接触面间的微凸体的数量增加,实际接触面积增大,从而使摩擦增大[12]。随着滑动摩擦距离的增加,产生与时间相关的黏弹性变形,橡胶接触表面上的某一点其弹性变形是随时间而周期性地产生和消失,而黏弹性变形却是一个稳定值,导致摩擦力在某一数值附近波动变化[13]。

当扭矩大于40 N·m的时候,开始阶段承载力快速增长,当达到峰值后,承载力开始下降,并且呈小幅度频繁跳动,数值整体下降,达到峰值前,承载力已经开始呈现波动状态,峰值处无明显的转折点。试验完成后,橡胶板表面有压痕迹,出现与摩擦方向垂直的细微磨痕,无特别明显破损划痕。在较高预紧力作用下,随着预紧力的增大,摩擦面实际接触面积增大,最终趋于稳定,摩擦因数由小变大并趋于稳定。随着滑动摩擦距离的增加,由于橡胶是高弹性体,橡胶表面被反复挤压、拉伸和剪切,而使橡胶表层发生磨损,微小的橡胶颗粒从橡胶表面脱落,同时也会导致螺栓预紧力降低,摩擦因数随摩擦距离增大逐渐减小直至趋于稳定值。

由于钢与橡胶垫间的滑动摩擦力随着滑动距离的增加变化较大,因此静摩擦因数难以确定,但从图7中可以看出,滑动距离超过10 mm后,变化幅度较小,因此动摩擦因数可按照9.5~10.5 mm对应的滑动摩擦力的平均值计算得出。不同预紧扭矩条件下的最大滑动摩擦力以及其对应的动摩擦因数的关系曲线如图8所示。从图8中可以看出,随着预紧扭矩的增加,滑动摩擦力逐渐增大,当预紧力大于160 N·m时,滑动摩擦力增长变缓,趋于一致。当预紧扭矩大于60 N·m时,摩擦因数呈降低趋势;摩擦因数由0.33左右降低到0.14左右。

图8 钢-橡胶接触面预紧扭矩与动摩擦力及摩擦因数关系

Fig.8 Relationship curves between pre-tightening torque of steel-rubber contact surface and dynamic friction force and friction coefficient

通过以上实验结果分析可知,钢板间直接接触时,当轴压力超过最大静摩擦力时,钢板会突然滑动,支架承载力发生突降,不利于支架稳定,且摩擦因数相对较低,当预紧压力达到一定值后,钢板间滑动过程中会逐渐发生塑性破坏,随着预紧压力和滑动位移的增大,承载力将发生较大波动变化,引起支架产生振动;钢板间增设材质较软的软金属板时,摩擦力比较大,虽然滑动后承载力发生频繁波动变化,但变化幅值较小,且变化平稳,吸能量较大。橡胶板垫放在钢板之间,会降低摩擦力,并且随着滑动距离的增加,摩擦力持续降低,波动较大,吸能量少。由以上对比实验发现,可在O型棚支护接头处垫放软金属板,来提高接头处的摩擦性能,增加接头滑动性能以及吸能量,提高U型钢支架的抗冲性能。

(1)U型钢支架接头使用卡揽将两段U型钢紧固连接,在卡揽与U型钢、U型钢与U型钢之间存在多个摩擦接触面,这些接触面间的摩擦均为钢与钢间的干摩擦。U型钢支架接头处滑动过程中,随着轴向力的增大,钢与钢接触面的金属微凸体被剪断,接触面间的作用力由静摩擦力快速转变成动摩擦力,使得U型钢支架轴向承载力突然降低,导致U型钢支架整体的承载力突降,并引起支架产生振动,不利于维护围岩稳定性。

(2)为了提高U型钢支架支护阻力的稳定性,可在接头接触面间垫放其它材料,改善U型钢支架接头间的摩擦性能。分别测试了钢与钢间垫放软金属和橡胶时接头接触面间的摩擦性能,得到了不同材料接触面的摩擦力和摩擦因数变化规律,发现软金属和橡胶跟钢间的摩擦力无明显的动、静摩擦力转换的过程;钢与钢间垫放软金属时,随着滑动摩擦距离的增加,承载力开始增长较快,后逐渐变慢,并趋于稳定,但在接触面相对滑动过程中,承载力呈现一定周期的较高频率小幅度跳动;钢与钢间垫放橡胶时,开始阶段承载力快速增长,当达到峰值后,承载力开始逐渐下降,最终趋于稳定,但呈较高频率大幅度跳动。由此可见,在U型钢支架接头的接触面间增加软金属垫片,可避免支架收缩过程中承载力突降问题。

(3)钢与钢直接接触时,接触面间静摩擦因数在0.19~0.28,动摩擦因数在0.17~0.27;钢与软金属间摩擦因数在0.34~0.42;钢与橡胶间摩擦因数在滑动初始阶段为0.33,经过一段滑动摩擦距离后降至0.14左右。由上述数据对比可知,在U型钢支架接头接触面间增加软金属垫片后,在相同的预紧扭矩条件下,支架承载力将得到提升,且在支架收缩滑动过程中,支架承载力逐渐增大、变化平稳,将有效提高U型钢支架的支护阻力和抗冲性能,为研究稳构恒阻吸能O型棚支护提供可借鉴的科研成果和理论依据。

参考文献:

[1] KANG Hongpu.Support technologies for deep and complex roadways in underground coal mines:A review[J].International Journal of Coal Science & Technology,2014,1(3):261-277.

[2] 李雪峰,汪成兵,王华牢,等.U型钢封闭式可缩性钢架承载特性验研究[J].浙江大学学报(工学版),2017,51(12):2355-2364.

LI Xuefeng,WANG Chengbing,WANG Hualao,et al.Experimental study on bearing capacity behavior of U-steel enclosed contractible support[J].Journal of Zhejiang University(Engineering Science),2017,51(12):2355-2364.

[3] 谢文兵,荆升国,王涛,等.U型钢支架结构稳定性及其控制技术[J].岩石力学与工程学报,2010,29(S2):3743-3748.

XIE Wenbing,JING Shengguo,WANG Tao,et al.Structural stability of U-steel support and its control technology[J].Chinese Journal of Rock Mechanics and Engineering,2010,29(S2):3743-3748.

[4] 张宏学,姚卫粉,王运臣.深部软岩巷道U型钢支架承载能力增强技术[J].煤炭科学技术,2013,41(5):39-42.

ZHANG Hongxue,YAO Weifen,WANG Yunchen.Loading capacity enhancement technology of U type steel support applied to soft rock roadway in deep mine[J].Coal Science and Technology,2013,41(5):39-42.

[5] 姚直书.提高U型钢支架整体承载能力的研究[J].采矿与安全工程学报,2000(1):41-43.

YAO Zhishu.The capacity enhancement of U type steel support set[J].Journal of Mining and Safety Engineering,2000(1):41-43.

[6] 苏致立.U型钢棚卡缆力学特性分析及其对承载性能的影响[D].徐州:中国矿业大学,2017.

SUN Zhili.Study on mechanical properties of U-steel clamp and influence on supporting Capacity[D].Xuzhou:China University of Mining and Technology,2017.

[7] JIAO Y Y,SONG L,WANG X Z,et al.Improvement of the U-shaped steel sets for supporting the roadways in loose thick coal seam[J].International Journal of Rock Mechanics & Mining Sciences,2013,60(2):19-25.

[8] WANG Hui,ZHENG Pengqiang,ZHAO Wenjuan,et al.Application of a combined supporting technology with U-shaped steel support and anchor-grouting to surrounding soft rock reinforcement in roadway[J].Journal of Central South University,2018,25(5):1240-1250.

[9] 刘悦.高强铝合金摩擦行为及表征[D].秦皇岛:燕山大学,2012.

LIU Yue.Friction behaviors and characterization of high strength aluminium alloys[D].Qinhuangdao:Yanshan University,2012.

[10] 姚寅群.低碳低合金钢摩擦磨损性能研究[D].南京:南京理工大学,2013.

YAO Yinqun.The research on friction and wear of low-carbon low-alloy steels[D].Nanjing:Nanjing University of Science and Technology,2013.

[11] 杨亭亭.铜-钢-铝层片式复合材料摩擦性能的研究[D].大连:大连交通大学,2013.

YANG Tingting.Study on friction properties of Cu-Steel-Al lamellar composites[D].Dalian:Dalian Jiaotong University,2013.

[12] 刘明海.BaO·6Fe2O3丁腈磁性橡胶摩擦磨损性能研究[D].兰州:兰州理工大学,2007.

LIU Minghai.Study on friction and wear performonce of Bao·6Fe2O3 acrylonitrile-butadiene magnetic rubber[D].Lanzhou:Lanzhou University of Technology,2007.

[13] 王磊磊,张新民.填充橡胶摩擦磨损的研究进展[J].合成橡胶工业,2009,32(5):429-434.

WANG Leilei,ZHANG Xinmin.Research progress in friction and abrasion of filled rubber[J].China Synthetic Rubber Industry,2009,32(5):429-434.